COB系列LED產品生產工藝問題分析與優化

黃海山

(廈門華聯電子股份有限公司,福建 廈門 361005)

0 前言

COB系列LED通常是將一系列中小功率LED芯片通過串并聯的連接方式集中在碗杯中,具有電流密度低、光效高、壽命長的特點,經常被運用在照明領域中。照明運用除了要求產品有較高的光通量、光效、顯色指數外,對光色的一致性非常敏感,因此通常也要求COB系列LED的光色一致性要達到色容差≤5SDCM,色溫差異≤±300K。

COB系列LED發白光通常有2種方式,一種是通過RGB三色芯片混色后得到,還有一種是在藍光芯片上涂覆熒光膠,藍光芯片激發熒光粉發黃光,再和剩余藍光混色后得到白高光。目前市面上常使用第二種方式。熒光膠涂覆一致性的好壞極大程度地決定了產品光色的一致性,最終會直接影響到產品的良率、競爭力等。針對該情況,筆者重點對點熒光膠展開研究。

1 現狀

COB系列LED通常價值都比較高,為了追求成品良率,點熒光膠環節通常會要求中測監控光色,對不合格的產品及時補膠返修以確保產品最終光色符合要求,生產流程如圖1所示。

圖1 熒光膠點膠生產流程圖

COB系列LED的熒光膠通常是將熒光粉加入A/B硅膠中混合攪拌均勻制備而成,熒光膠配比的準確性、點膠量的一致性、熒光粉分布是否均勻都會對最終成品的光色一致性造成影響。其中配比準確性一般都可通過使用精度達到0.00001g的精密分析天平確保。點膠量的一致性通過使用精密點膠機如武藏、IEI等也可得到最大限度的保障。熒光粉分布均勻與否和熒光粉的沉淀、燒結有很大的關系。自熒光膠制備攪拌好后,不管是點膠前還是點膠后,熒光粉在熒光膠中都會隨著使用時長的增加有不同程度的沉降。同時燒結過程又會有不同程度的聚集、沉降變化[1]。

實際生產中,熒光膠變化在整個過程中沒有較明顯的規律,因此,需要反復進行中測、補膠,生產效率低下,對人員的勞動技能要求也高,但即使這樣,總體成品的合格率也很難超過90%。

2 原因分析

為了提升合格率和生產效率,必須要找到熒光膠變化的規律,筆者重點對放置時間長短、熒光粉不同沉淀的燒結變化進行了驗證。

2.1 放置時間對色溫的影響驗證

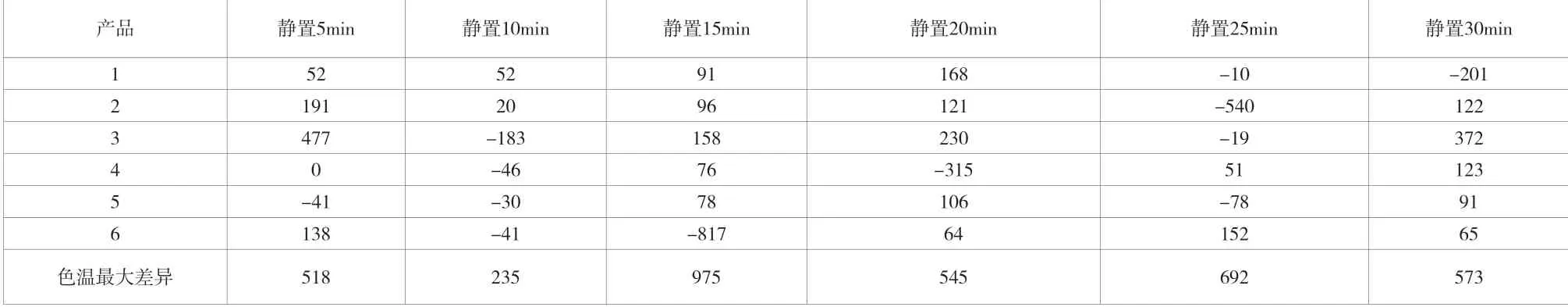

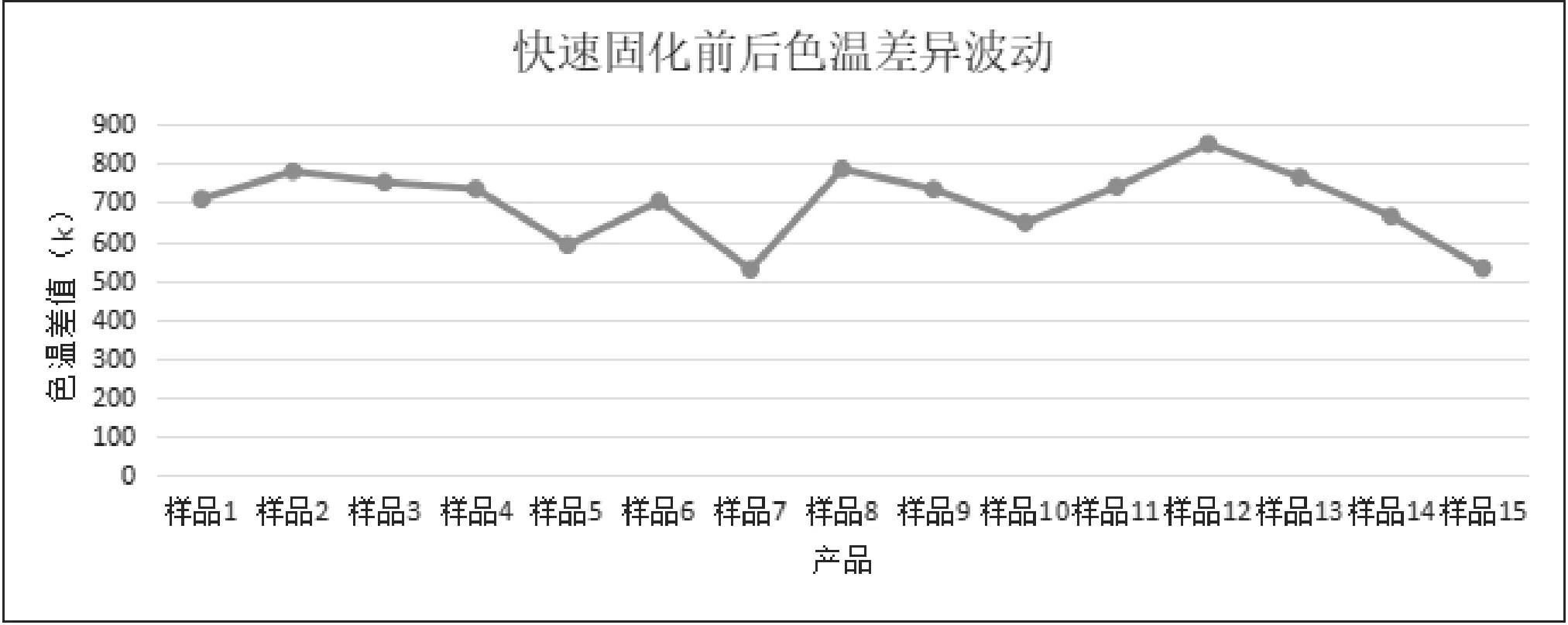

取同時點好的36pcs產品,分成6組,每組6pcs進行對比,分別靜置5min、10min、15min、20min、25min、30min,對比靜置后燒結前和燒結后的色溫變化情況,見表1。

表1 色溫隨靜置時間的變化(K)

從圖2可見,即使是同時點膠出來的產品,靜置時間一致,燒結前后色溫仍有較大的差異,最大的差異有975K,最小的為235K,同時,該差異大小與靜置時間長短沒有線性關系,無明顯的規律可循。實際生產時產品即使在同一條上,也存在先點后點的時間差異,連續生產將進一步放大這個差異,從而導致成品光色的離散性進一步被放大。

圖2 色溫隨靜置時間的變化

2.2 徹底沉淀后的燒結變化試驗

在實際的批量生產過程中,點膠是一個連續的過程,短時間內的沉淀不一致必然存在,為了避免該問題,筆者提出讓熒光粉在熒光膠中徹底沉淀后再送入燒結的思考,據此,設計了新的試驗方案,驗證徹底沉淀后燒結的變化試驗如下。

取同一條支架12pcs產品,點膠后測試一次色溫,靜置2h待徹底沉淀后測試一次色溫,燒結后測試一次色溫,對比色溫變化情況。驗證情況見表2。

表2 徹底沉淀的燒結變化試驗

徹底沉淀后,燒結色溫的變化最大為+34K,最小為-304K。偏差為338K。徹底沉淀可以一定程度上降低色溫的變化離散性,但是這個降低需要靜置較長時間,待熒光粉徹底沉淀后才能達到,是以犧牲生產效率和產品光效得到的,同時如果算上批量點膠的膠量差異、配比差異帶來的離散,最終成品的良率仍無法滿足運用的要求[2]。

從上面的驗證,筆者并未發現燒結前和燒結后的色溫變化的規律,為了弄明白變化差異的根源,筆者繼續觀察了燒結過程熒光膠固化變化的過程。

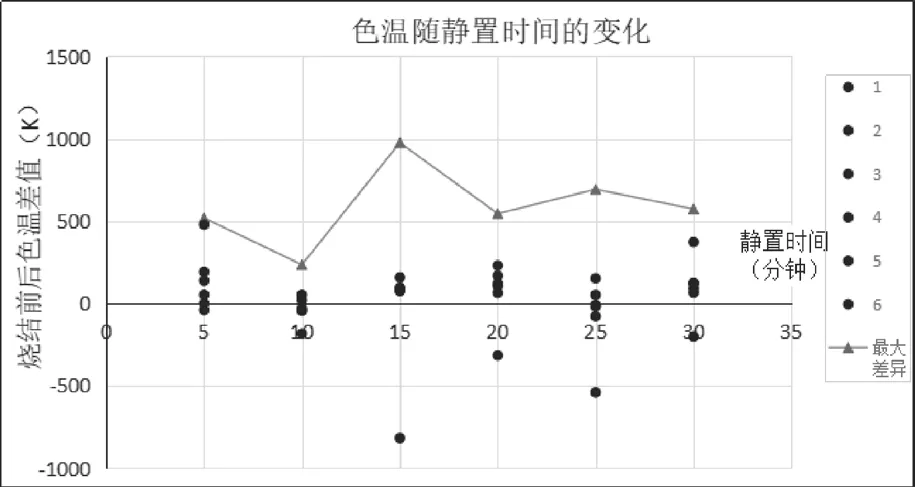

常規的熒光膠燒結一般采用升溫曲線的方式進行固化,在80℃時會停留30min排除氣泡。熒光膠燒結固化溫度曲線如圖 3 所示。

圖3 熒光膠燒結固化溫度曲線

將產品放置到顯微鏡下,模擬每個階段的溫度,觀察熒光膠在該階段變化的情況如下:1)第一階段(升溫至80℃階段):熒光膠逐漸變稀,流動性變強,熒光粉顆粒在膠體內無規律緩慢流動。2)第二階段(80℃停留0.5h,排泡階段):熒光膠進一步變稀,流動性更強,熒光粉顆粒在膠體內無規律上下翻騰流動,一會后逐漸停止流動并固化。3)第三階段(升溫至150℃階段):固化過程,無變化。4)第四階段(150℃/4h):固化過程,無變化。5)第五階段(降溫至室溫):無變化。

從上述的觀察過程,我們發現燒結過程是一個非常不受控的過程,特別是80℃停留0.5h這個階段,非常關鍵,如果熒光粉顆粒是翻滾到外圍時被固化則芯片能有效激發的熒光粉將減少。如果正好翻滾到芯片上方,則有效激發的熒光粉將增加。實際情況往往是這2種情況都會出現,所以,每次燒結前后色溫的變化就很隨機[3]。

3 改善對策

從上述的研究可以看到,如果能避免燒結過程熒光粉顆粒流動不受控,那么各階段色溫的變化將有規律可循。能否縮短變稀過程,不讓熒光粉顆粒在膠中無規律的流動,提前將熒光粉顆粒固定住呢?

在觀察熒光膠變化的過程中,筆者注意到只要溫度達到一定的程度,熒光膠的固化是非常快速的,能否縮短或者跳過第一階段、第二階段直接用一個高溫讓熒光膠快速定型呢?根據這個思路,筆者重新安排了一批產品,為了達到快速定型目的,將烘箱改為加熱臺,進一步設計了快速固化的驗證研究如表3。

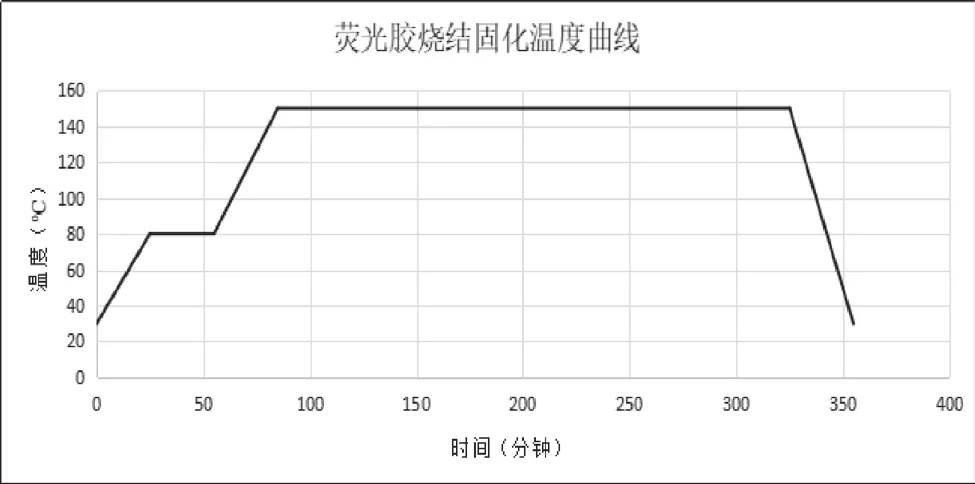

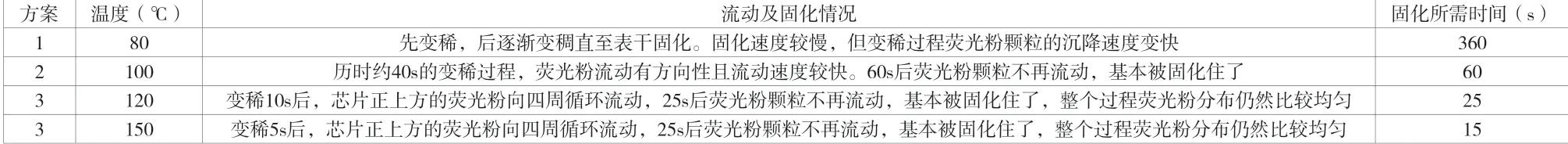

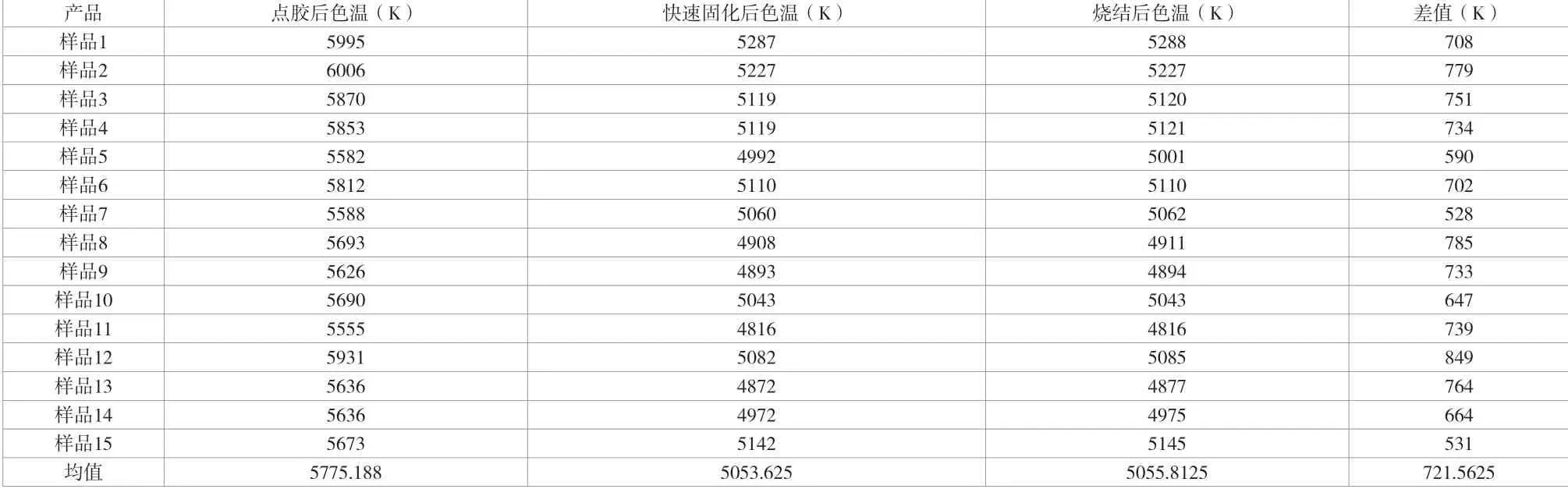

從表3可見,120℃和150℃都可以滿足我們快速固化住熒光粉顆粒的要求。運用120℃快速固化的方式試生產了15pcs產品,結果可參考表4和圖4。

圖4 快速固化前后色溫差異波動

表3 不同溫度快速固化的驗證

表4 快速固化前后色溫差異波動

從驗證的情況看,快速固化能將熒光粉第一時間固化住,避免了等待燒結過程和烘箱燒結過程的沉淀差異,色溫變化的規律更加一致,燒結后幾乎沒有進一步的變化。

對采用快速固化的產品安排高低溫循環、電耐久等可靠性試驗,經驗證質量完全可以滿足產品品質要求。

4 改善效果

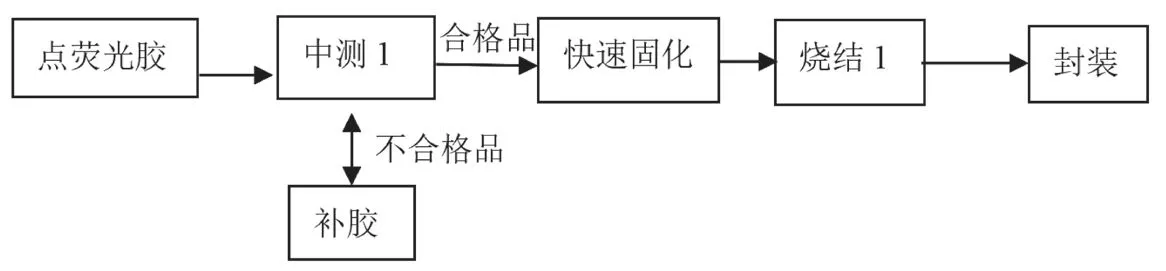

經過最終的驗證,COB系列LED新增一道快速固化的工藝(120℃/min),改進后的的生產流程如圖5所示。

圖5 COB產品改善后生產流程

通過新增一道快速固化的工藝(120℃/min),極大的降低了燒結過程帶來的色坐標漂移問題,減少了重復返修的工序,提高了生產效率。跟蹤流程改善后所生產批次的產品合格率見表5。產品總體合格率從原來的80%提高到了95.04%,提高了15%之多。除了合格率得到提升外,流程的簡化減少了對設備的占用,也極大地提升了生產效率,生產效率由原來的4個人一天只能生產500pcs提升到3000pcs以上。

表5 批量生產合格率

5 結語

上述實驗說明,利用快速固化的方法,可以有效提升白光產品的生產效率,提高合格率,快速固化的設定參數對其提高有較大的影響,需要針對不同產品安排實驗驗證才能達到最優工藝。同時,采用全新的快速固化工藝可以提升其他產品的色坐標合格率,為其他產品進一步的降本增效打下基礎。