基于Dynaform 蓋板成形工藝研究

文/丁斌,張振,潘家俊,張科·蒙城佳仕龍機械制造有限公司

采用Dynaform 有限元模擬分析法研究了蓋板一模一件和一模兩件成形工藝過程,分析了減薄及起皺等缺陷。結果表明:一模一件拉延成形時,整體減薄率較大。通過工藝補充面優化和增大壓邊力,可以降低減薄和起皺程度。一模兩件拉延成形時,整體減薄率下降,增大壓邊力有利于降低起皺程度,生產效率為一模一件時的1.5 倍。

近年來汽車行業特別是新能源汽車的高速發展,促使零部件的生產技術不斷提升。沖壓成形技術可以保證生產質量,提高材料利用率,同時有效地提高零部件生產效率。對于整體尺寸合適的零部件,充分利用設備的生產能力,可以實現一模兩件等。對于生產過程中出現的成形缺陷,使用物理模擬試驗,周期長且成本高。利用現階段成熟的有限元模擬技術,可以實現成形過程缺陷的控制,有利于尋求較好的工藝參數。

本文對冷軋鋼汽車蓋板開展成形工藝研究,分析一模一件中工藝補充面及壓邊力對成形質量的影響,通過對一模兩件的成形缺陷研究,對汽車蓋板及沖壓類件的成形生產具有一定的指導意義。

模型建立

將完成工藝補充面設計后的蓋板拉延件模型導入Dynaform 有限元軟件,如圖1 所示。蓋板材料為B410LA 冷軋鋼,模型中采用Barlat't-3Parameter Plasticity 參數模型,本構方程為:σ=943.9(0.0088+ε)0.152MPa。

圖1 工藝補充后的拉延件

結果與討論

一模一件成形結果

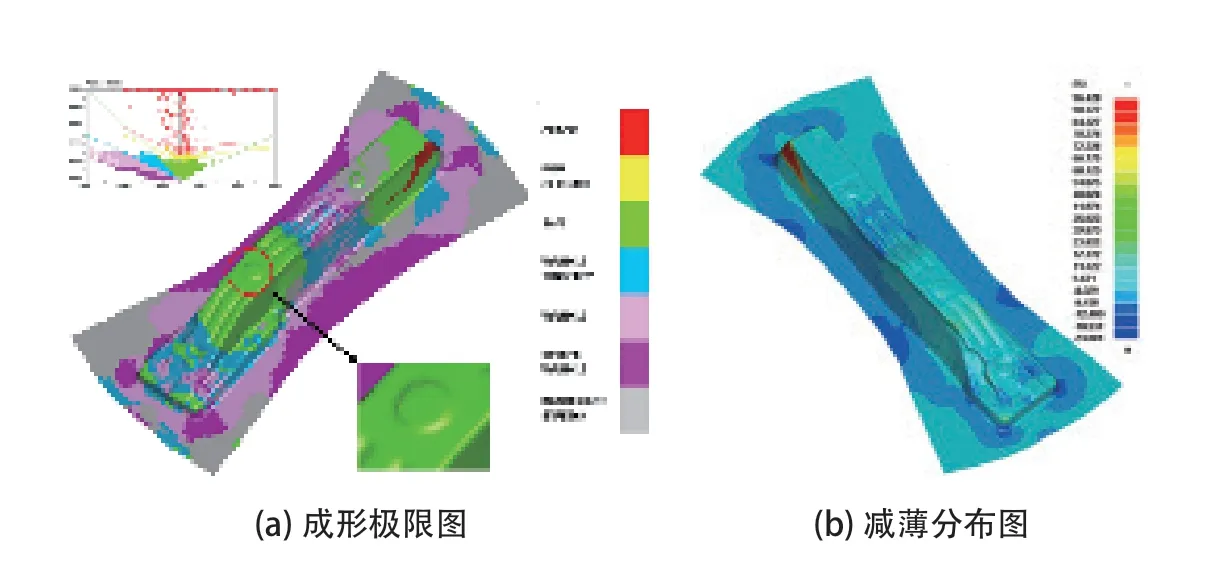

分布圖。本體部分成形質量較好,但在端部及中間部分仍出現起皺現象。圖2(a)所示標記處,由于拉深深度較大且圓角較小,出現拉裂現象。拉延件整體減薄率約為25.5%,在四周區出現起皺局部增厚現象。

圖2 一模一件成形極限圖和減薄分布圖

增加拉裂區工藝補充面后,成形極限圖和減薄分布圖如圖3 所示。本體以外的部分出現拉裂,但不影響拉延件成形質量。拉延件整體減薄率約為17.7%。相較于未優化前,減薄程度降低,成形質量提升。

圖3 優化后一模一件成形極限圖和減薄分布圖

增大壓邊力有利于降低拉延件起皺程度。如圖4所示,壓邊力為20t 時,拉延件四周起皺嚴重,材料流動性變差,表面出現局部拉裂現象。隨著壓邊力增大,起皺現象有所改善。不同壓邊力條件下,同樣部位出現細微拉裂,但該處在后續需要切除,對本體質量沒有影響。

圖4 一模一件不同壓邊力下零件成形極限圖

一模兩件成形結果

圖5 為蓋板一模兩件拉延件的成形極限圖和減薄分布圖。零件邊緣和中間起皺較嚴重。由于拉延件起皺較嚴重,表面整體減薄率有所降低,約為5%~10%。與一模一件成形效果相比,減薄率降低,但起皺增多,表面質量相對較差。

圖5 一模兩件成形極限圖和減薄分布圖

圖6 表明增大壓邊力有利于降低拉延件起皺現象。隨著壓邊力增大,拉延件表面起皺現象有所改善。圖7 所示為實際生產所獲拉延件,無起皺開裂等缺陷。

圖6 一模兩件不同壓邊力下零件成形極限圖

圖7 實際生產所獲拉延件

一模兩件效益分析

一模一件單工序生產節拍較慢,生產效率低。通過有限元模擬分析,優化坯料形狀。同時結合設備噸位情況,改進單工序生產。一模兩件生產拉延件時,共成形、沖孔和切邊3 工序,可在同一副模具上進行操作,提高了生產效率。生產效率由原先的每天1000 件提高至每天1500 件,同時減少了沖床的使用頻率,降低了沖次費用。

結束語

⑴一模一件時,拉延件整體減薄率約為25.5%;增加拉裂區工藝補充面有利于降低減薄程度,增大壓邊力有利于降低拉延件起皺程度。

⑵一模兩件時,拉延件整體減薄率下降,通過增大壓邊力有利于降低起皺,實際生產所獲得拉延件無缺陷。