80鋼級焊接下井型套管開發

趙存耀,劉耀恒

(寶山鋼鐵股份有限公司,上海201900)

石油套管是用于支撐油、氣井井壁的鋼管,以保證鉆井過程的進行和完井后整個油井的正常運行。傳統的石油套管通常采用管端螺紋形式兩兩連接下井,其密封性通常依靠內外螺紋金屬-金屬密封保證,一方面套管發生變形或螺紋損傷時,連接處易發生泄漏,另一方面經長期服役后,金屬-金屬的密封結構由于應力松弛等原因也會有泄漏風險。而管材對焊連接形式則能有效地克服以上問題,確保管柱長期使用中的氣密封性[1-6]。

鋼管采用焊接形式對接并非新事物,同為石油天然氣工業用管的油氣管線通常就采用焊接形式連接,而在套管上應用焊接連接形式一方面需要解決下井效率問題,另一方面套管在下井及服役過程中需要經受拉、壓、彎、扭等復雜應力的綜合作用,對套管本體及焊接接頭性能均提出了較高挑戰[7-9]。

對于套管焊接下井而言,若管材可焊性較差,焊接區域易出現冷裂紋,需要采用預熱、焊后熱處理等手段保證焊接質量和焊接區域性能,會嚴重影響下井作業效率;另一方面,若焊接區域性能和母材差異較大,套管在復雜應力狀態下的應用也是一種潛在風險。為了針對性改善套管母材和焊接后接頭區域的性能,寶山鋼鐵股份有限公司(簡稱寶鋼)以目前應用較為廣泛的80鋼級套管作為目標[10-11]開展了焊接下井型高強度套管的研究工作。

1 80鋼級套管標準要求

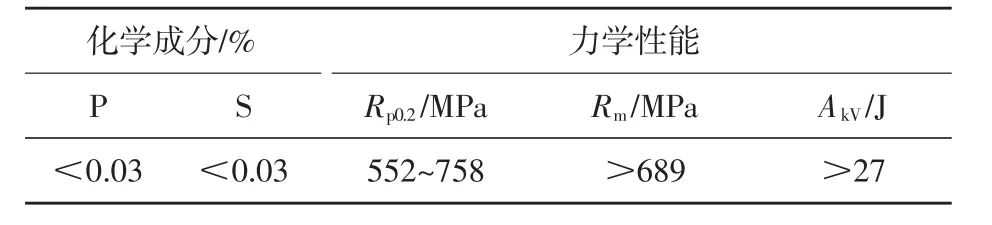

目前關于套管國際上最為通用的標準為API Spec 5CT—2018《套管和油管規范》,從其對80鋼級套管產品的規定可以看出正火態交貨的N80-1產品和N80Q產品的成分并沒有太多限制,性能范圍也相對較寬,具體見表1。

表1 N80-1、N80Q鋼級化學成分(質量分數)及性能要求

2 試驗方案

2.1 鋼種設計

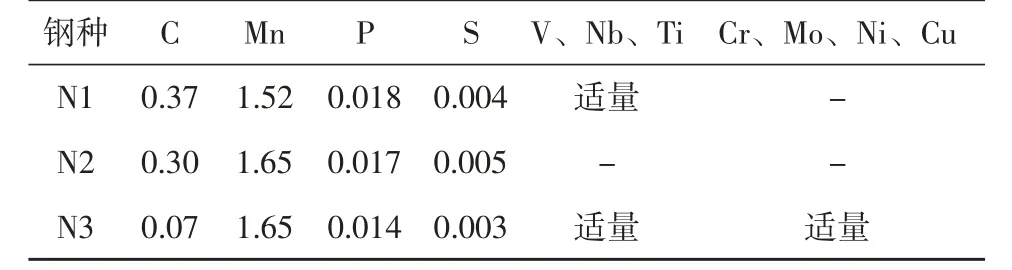

基于常規N80套管的設計經驗,正火態交貨產品采用C-Mn鋼輔以微合金化的鋼種設計,調質態交貨產品采用中碳C-Mn鋼的鋼種設計,同時基于易焊接型結構鋼鋼種的開發經驗,設計了低碳的調質交貨鋼種。所有試驗鋼種成分見表2,均滿足標準中對N80級別的要求[12-15]。

表2 N80套管試驗鋼種成分(質量分數) %

2.2 試驗工藝

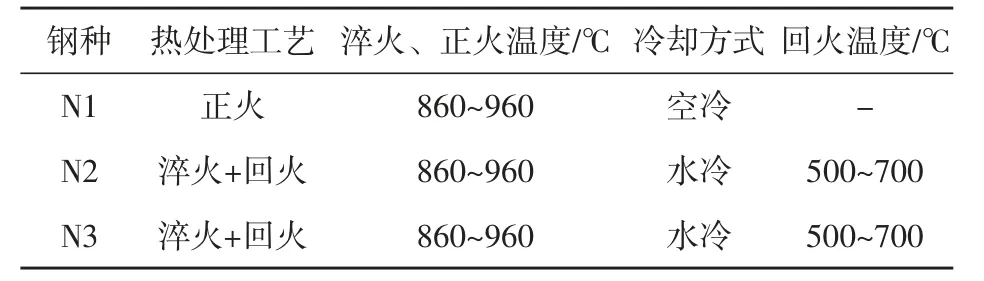

試驗鋼種采用500 kg真空感應爐冶煉,澆鑄成錠后,將鑄錠鍛造成長圓坯,并進行剝皮,最終圓坯尺寸為Φ178 mm,此后在Φ140 mm全浮動芯棒連軋管機組進行軋管,軋制成Φ139.7 mm×12.7 mm規格管材,并采用適當的熱處理將性能調整到N80鋼級標準區間。試驗鋼管熱處理工藝見表3。

表3 N80試驗鋼管的熱處理工藝

2.3 性能檢驗

針對管材進行的檢驗主要參考API Spec 5CT—2018進行,屈服強度數據是將制成的無縫鋼管加工成API弧形試樣,按API標準檢驗后取平均數得出;全尺寸夏比V型沖擊吸收功數據是在制成的鋼管上取縱向V型沖擊試樣,V型缺口垂直于管子縱向,試樣截面積為10 mm×10 mm×55 mm,按GB/T 229—2007《金屬材料 夏比擺錘沖擊試驗方法》檢驗后取平均數得出;金相組織是從樣管上取全壁厚試樣打磨拋光后,使用4%硝酸酒精腐蝕后在金相顯微鏡下觀察得出。

2.4 焊接試驗

分析套管焊接下井工況可知,鋼管垂直對接,焊接位置為橫焊。在實際焊接過程中,由于熔池金屬在力的作用下(重力、表面張力等)有下垂傾向。在焊道上方易產生咬邊,在焊道下方易產生焊瘤,特別是采用多道焊時,容易造成焊瘤、夾渣、未焊透等缺陷。因此,現場打底焊采用單面焊雙面成形的鎢極氬弧焊(GTAW),這樣焊絲可以順利地送入坡口中,減少熱輸入,減小熔池體積,降低熔池液態金屬及熔渣下墜程度,可為后續的填充焊打好基礎。填充、蓋面焊采用焊條電弧焊(SMAW)的焊接工藝,以保證焊接接頭具有良好的性能。

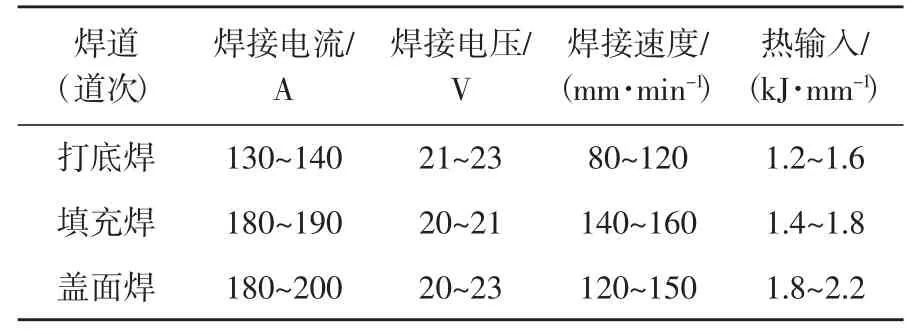

實驗室焊接試驗主要目的為評價不同材質、工藝套管的可焊性,因此相對現場工藝進行了一定程度的簡化,試驗選用的焊接設備為Lincoln Invertec V350-Pipe;焊前堿性焊條要在350~400℃下烘干約2 h。對焊焊接均采用手工電弧焊,直流反接,立向下焊接方式,焊接工藝見表4。

表4 N80試驗鋼管對焊焊接工藝

為模擬現場焊接過程要求,焊前不進行預熱,焊后也不進行熱處理,管子坡口后對焊,采用的焊接坡口設計及焊接道次如圖1所示。

圖1 焊接坡口設計及焊接道次

3 試驗結果與分析

3.1 不同鋼種、工藝設計對組織性能影響分析

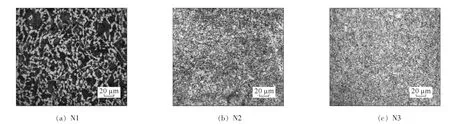

3個試驗鋼管的力學性能見表5,金相組織如圖2所示。3個試驗鋼管的性能均完全滿足標準對N80級別的要求,N1鋼的屈強比和沖擊功顯著低于N2、N3,這是由于其交貨狀態為正火態,微觀組織與調質態交貨的N2、N3鋼差異較大所致。

圖2 N80試驗鋼管金相組織

表5 N80試驗鋼管的力學性能

可見,N1鋼為典型的F+P組織,N2鋼為回火索氏體組織,N3則為貝氏體+少量的馬氏體、鐵素體等的混合組織,N2、N3晶粒遠細于N1。

3.2 焊接性評價分析

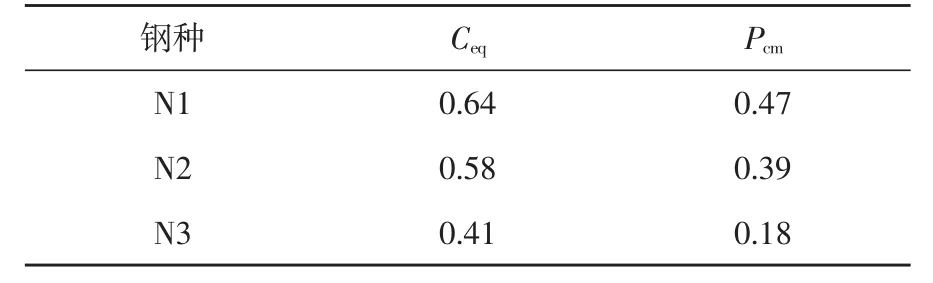

由于焊接下井套管現場施工條件有限,且對下井效率要求較高,因此對管材的可焊性提出了較高要求,通常要求不進行焊前預熱和焊后熱處理。因此首先從成分角度對三種鋼進行了篩選,按照國際焊接學會推薦的碳當量Ceq以及焊接冷裂紋敏感指數Pcm計算公式進行計算[16],結果見表6。

表6 N80試驗鋼管碳當量及焊接冷裂紋敏感指數%

從數據可以看出,N1鋼的碳當量及裂紋敏感系數明顯高于其他鋼種,這是因為F+P型組織主要依靠合金元素的固溶強化和碳化物的析出強化來提高強度,需要添加更多的合金元素所致。N2鋼則屬于中碳調質鋼,通過淬火+回火的調質處理來得到更為細化的晶粒和組織,合金添加量相比N1鋼有一定降低。N3鋼則為低碳貝氏體型調質鋼,添加了V、Mo等元素后,利用其析出強化效果進一步提升強度,故大幅降低了碳當量水平[17]。

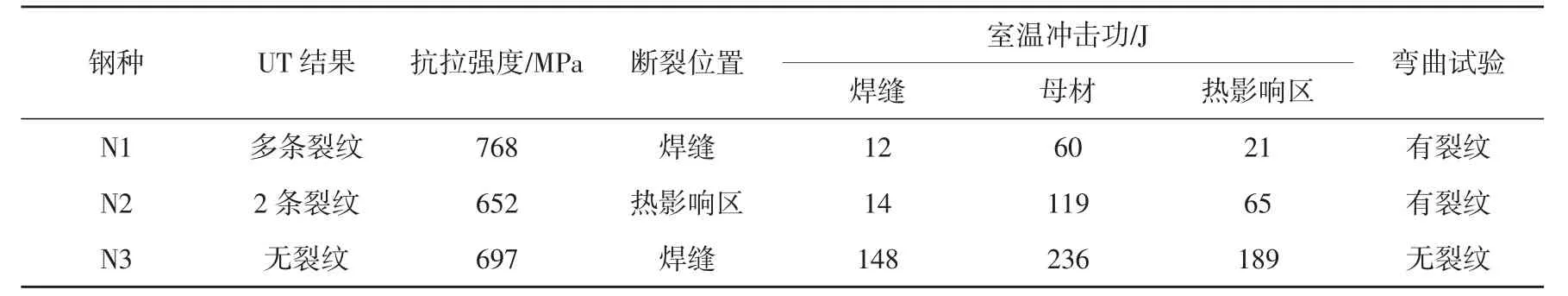

參考API Standard 1104—2013《管線及相關設施焊接規范》中的相關規定,對3種試驗鋼管進行焊接性評價試驗,焊接材料及工藝見表4,焊后對焊縫區域進行手工超聲波檢測(UT)探傷,并按標準取樣進行性能檢驗,結果見表7。

表7 N80試驗鋼管焊接試驗情況

從焊縫超聲波檢測探傷結果可以看出,N1鋼和N2鋼焊接后出現了冷裂紋,這是因為其合金元素尤其是C含量較高,焊接區域冷卻時產生較大應力所致。此外N2鋼拉伸試驗斷裂位置在熱影響區,且其抗拉強度已低于標準中N80鋼級的要求,這是因為N2鋼組織為回火馬氏體,在焊接過程的高溫影響下,組織發生轉變,加之其主要合金元素為C、Mn,相變后沒有足夠的強化效果,故熱影響區強度明顯下降。此外N1及N2鋼彎曲試驗均發現裂紋,未能通過檢驗。

從焊縫區域沖擊功看,N1鋼及N2鋼均無法滿足標準中對N80級別的沖擊性能要求,N3鋼則遠遠高于標準要求。整體而言,N3鋼種焊接性明顯好于N1、N2鋼,根據該產品的使用工況要求,最終選用N3鋼進行產品的工業化生產。

4 大生產及實物性能情況

結合以上試驗情況,實際生產采用150 t電爐煉鋼,生產了一批規格為Φ177.8 mm×9.19 mm的易焊接N80套管,其熱處理工藝為890~940℃淬火+水冷+600~700℃回火,其成分為0.07C-1.65Mn-適量Mo、Nb、V等,A、B、C爐的屈服強度依次為586~653,595~636,578~650 MPa。

批量生產的產品性能完全滿足N80鋼級套管的要求,過程控制能力良好。隨機選取大生產的鋼管兩段,參照文中的焊接工藝對焊后產品進行靜水壓爆破試驗,加壓到失效,最大壓力為76.4 MPa(理論計算極限值為75 MPa),說明該產品管體及焊接接頭均具有良好的抗內壓能力和密封性。

5 應用情況

某儲氣庫用戶在前期建設階段發現完井管柱(螺紋連接)在運行一段時間后出現天然氣進入套管環空的問題,說明螺紋連接經過長期運行后,有應力松弛導致密封失效的情況,因此決定選用焊接連接方式進行套管完井作業。

下井套管選用寶鋼生產的Φ177.8 mm×9.19 mm易焊接N80套管,為提升焊接效率,現場采用先在地面完成套管兩兩對接焊后再起吊進行焊接的方式進行,焊接施工流程包括:起吊、對中、焊接(氬弧焊+電弧焊)、焊縫探傷(射線+超聲波)。

6 結 論

(1)套管對焊連接相比傳統的螺紋連接方式具有一定優勢,但對管材可焊性要求較高,焊接接頭質量決定了焊接后管柱的使用安全性。

(2)對于N80鋼級套管而言,其鋼種及生產工藝可以有多種選擇,本文重點針對不同鋼種及工藝生產的鋼管的可焊性進行評價試驗,篩選出了焊接性最為良好的產品路徑,并成功實現生產應用。

(3)相比傳統的螺紋連接方式,套管對焊連接下井工藝尚屬新事物,后續需要對焊接接頭質量如何保證、坡口形式設計、焊材及焊接工藝選配、焊接接頭在套管使用工況下的服役行為等進行更深入地研究,建立更適用于該工藝的產品相關標準。