家居用疏水保溫膠合板制備及性能研究

張雨湉,施江靖,葉交友,陳紅*,吳智慧,詹先旭

(1.南京林業大學家居與工業設計學院,南京 210037;2.德華兔寶寶裝飾新材股份有限公司,浙江 德清 313200)

隨著人們節能環保意識的提高以及對居住質量和舒適感的更高要求,建筑與室內裝飾中保溫產品的需求也隨之逐漸增多。木材是最為常見的室內裝飾與建筑材料,具有可再生性,尤其以楊木、桉木等速生材的使用率最高[1]。速生材具有生長速度快、產量大的顯著優勢,但也有材質疏松、密度低、力學性能較差等缺陷。研究表明,木材具有相對較高的熱導率[約0.1 W/(m·K)][2],保溫性能有待提高。由于木材主要化學成分為具有親水性的纖維素和半纖維素[3],會使木質產品在使用過程中易受水分影響導致尺寸穩定性較低。在木材工業生產上需要嚴格控制木質材料的含水率,但木制產品在使用過程中也會受到水分的影響。因此,亟須一種可工業化生產的方法來增強木質產品的隔熱性和疏水性。

二氧化硅(SiO2)氣凝膠是一種輕質多孔的納米級材料,具有超低的導熱系數,同時,它還具有很好的阻燃性能,在保溫、隔音、阻燃等方面具有廣闊的應用前景[4]。目前,使用SiO2氣凝膠改性木材的方法主要有溶膠-凝膠法[5]和硅溶膠浸漬法[6],兩種方法都需使用化學試劑進行復雜的原位合成,以制成SiO2氣凝膠-木材復合材料。有學者以正硅酸乙酯為原料,應用溶膠-凝膠法與超臨界干燥技術制備了木材-SiO2納米復合材料[7];還有學者同樣采用溶膠-凝膠法,將木粉與SiO2氣凝膠結合,制備出了輕質保溫疏水的木粉-SiO2氣凝膠復合材料[8]。而硅溶膠浸漬法使用硅溶膠真空浸漬木材,再通過超臨界干燥在其內部原位生成SiO2氣凝膠,制成木硅復合材料[6],但其改性的木材疏水性變化不大,水接觸角從65°增加到85°左右。溶膠-凝膠法一般會使用超臨界CO2干燥技術[9],試驗制備條件要求較高、工藝較為復雜且制備成本較高,限制了其在工業上的應用。

SiO2氣凝膠在保溫隔熱領域的主要應用產品形式有氣凝膠粉體或顆粒、氣凝膠氈、氣凝膠板和氣凝膠玻璃[10-13]。目前,已有市售的SiO2氣凝膠可供購買使用,無須復雜的原位合成技術,簡化生產工藝。本研究選擇兩種粒徑的市售SiO2氣凝膠納米顆粒用于浸漬改性實驗,包括粒徑≤40 nm及粒徑≤20 μm兩種。本研究將SiO2氣凝膠粉末分散于乙醇中,配置成浸漬液,采用真空浸漬的方法[14],浸漬改性處理速生楊木單板,將改性的楊木單板進行熱壓,以期制備出疏水保溫的膠合板,提高速生楊木的使用附加值,拓寬速生楊木的應用領域。

1 材料與方法

1.1 材料與儀器

楊木(Populus)單板,厚度約2 mm,尺寸為160 mm×160 mm,由浙江德華兔寶寶裝飾新材股份有限公司提供;無水乙醇(C2H6O,分析純,無錫市亞盛化工有限公司);SiO2氣凝膠粉末(粒徑≤20 μm,蘇州碳豐石墨烯科技有限公司;粒徑≤40 nm,陶戈納米有限公司);無醛級大豆膠,由浙江德華兔寶寶裝飾新材股份有限公司提供,具體成分為:水100.0 g,大豆衍生品15.0 g,堿3.0 g,硅酸鹽0.5 g,改性劑0.2 g,固化劑0.3 g,酸0.1 g,水性丙烯酸樹脂10.0 g,防蟲劑0.1 g,填料1.0 g。本試驗所使用的主要儀器及設備見表1。

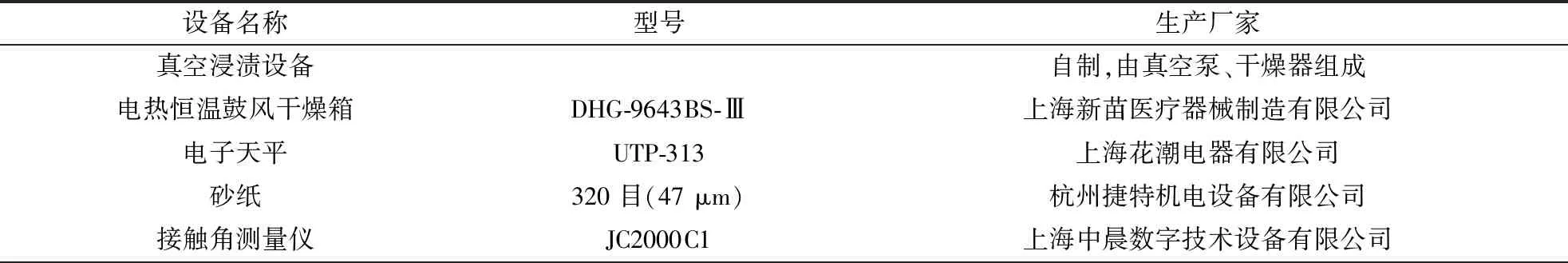

表1 試驗儀器與設備Table 1 Test instruments and equipment

表1(續)

1.2 試件制備

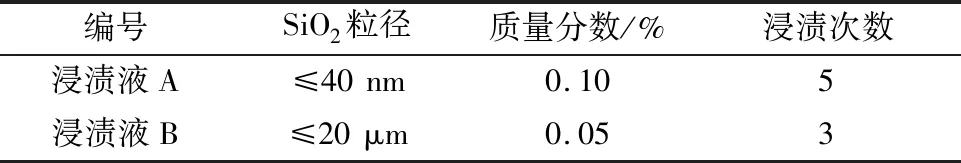

本課題組在前期研究中已根據不同濃度的浸漬液在24 h內的穩定性對兩種SiO2氣凝膠/乙醇浸漬液的配比進行優化[15],得到粒徑≤40 nm的SiO2氣凝膠浸漬液最優質量分數為0.10%,粒徑≤20 μm的SiO2氣凝膠浸漬液最優質量分數為0.05%。前期研究中,依照兩種最優濃度配制SiO2氣凝膠/乙醇浸漬液,粒徑≤40 nm和粒徑≤20 μm的SiO2氣凝膠浸漬液分別記為浸漬液A和浸漬液B。共選取30塊楊木單板,隨機平分為兩組,放入兩種浸漬液中進行浸漬改性,按照表2所列處理參數進行真空浸漬,每次浸漬時間為3 h,每次同時浸漬5塊單板。在最上層單板上放置重物,以保證所有單板都浸漬在浸漬液中。每次浸漬結束后,將濕單板放入60 ℃烘箱中干燥至恒定質量,此為完成1次浸漬循環。完成1,3,5次浸漬循環后,將浸漬改性單板放入密封袋中保存。前期研究對浸漬改性單板進行了質量增加率、形貌、隔熱性能、疏水性能、力學性能以及化學成分等方面的表征[15],證實了SiO2氣凝膠通過真空浸漬進入了楊木單板中,改性楊木單板的疏水性顯著提升,導熱性能明顯下降,且力學性能提升。將不同浸漬條件的改性單板進行各方面的對比分析,獲得改性楊木單板的兩種最優浸漬工藝:1)粒徑≤40 nm,質量分數0.10%的SiO2氣凝膠/乙醇浸漬液循環浸漬5次(疏水性最優);2)粒徑≤20 μm,質量分數0.05%的SiO2氣凝膠/乙醇浸漬液循環浸漬3次(隔熱性能最優)。

表2 試驗的處理參數Table 2 Test processing parameters

本研究分別配制約5 000 mL的浸漬液A與浸漬液B,分別倒入真空浸漬罐中。選取100塊楊木單板放入烘箱中,60 ℃干燥至恒定質量,分別將30和25塊干燥處理后的楊木單板放入浸漬液A、B中進行浸漬改性,將剩余45塊單板放入密封袋中保存。浸漬時,在最上層單板上放置重物,確保楊木單板完全浸于浸漬液中,打開真空泵、浸漬罐和干燥器的閥門,開啟真空泵抽真空,至浸漬罐內真空度達到-0.1 MPa。隨后,關閉閥門,在該真空度下浸漬3 h,浸漬完成后打開閥門,常壓下靜置10 min后取出,除去濕單板表面的多余浸漬液,將試件放入60 ℃烘箱中干燥至恒定質量。按照表2所示,將楊木單板在浸漬液A、B中分別進行3,5次循環浸漬。

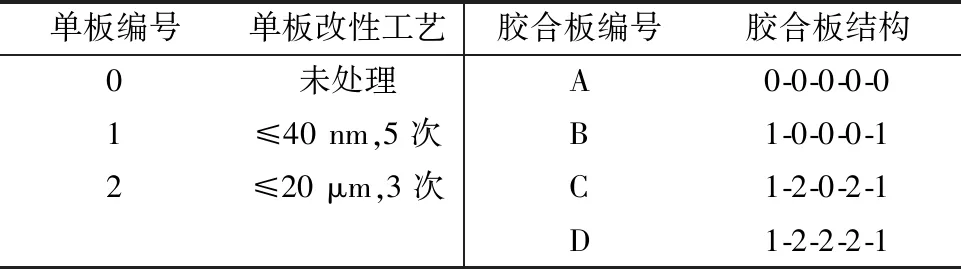

分別將使用前期研究所得的兩種最優工藝制備的楊木單板標記為單板1、單板2,并按照表3中的組坯結構進行組坯,每種膠合板都由5層單板構成,在內層單板表面涂膠后進行熱壓。涂膠前先將單板放置在電子天平上,去皮后直接將大豆膠分多次抹在單板上,直至大豆膠的質量達到計算涂膠量(320 g/m2)。采用先刮涂后輥涂的形式進行涂膠,使大豆膠均勻分布在單板表面,采用溫度為115 ℃、時間為70 s(每毫米板厚)、壓力為0.6~0.9 MPa的熱壓工藝進行膠合板的熱壓處理,制備得到各組膠合板,A、B、C、D每組膠合板各有5張。

表3 膠合板組坯結構Table 3 Plywood group blank structure

1.3 測試與表征

本研究采用TCI-2-A型導熱系數測試儀進行膠合板的導熱系數測試,從A、B、C、D各組中各取出3張膠合板,每張都裁切出30 mm× 30 mm的正方形小塊用于導熱系數測試,每個正方形膠合板小塊進行3~5次有效測試,測試溫度為25 ℃,計算得出導熱系數的平均值。

本研究中疏水性能以水接觸角的形式進行表征,采用JC2000C1型接觸角測量儀進行水接觸角測試。測試時,將吸取了超純水的微量進樣器安裝好,將膠合板放置在樣品臺上,不斷調整膠合板和樣品臺上方微量進樣器的相對位置,使二者在計算機軟件上顯示于畫面中心。確定好測量位置后,調整攝像機的焦距和角度,設置攝像機的拍攝幀率和記錄時間。開啟攝像機的自動記錄功能,控制微量進樣器進行滴水。記錄結束后,選取液滴滴落到膠合板表面瞬間的照片進行水接觸角的測量。每個樣品選取3個距離較大的位置測試水接觸角,計算其平均值。

按照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》,使用AGS-X 5kN萬能試驗機進行膠合板的三點彎曲測試,從A、B、C、D各組中各取出3張膠合板,每張都裁切出150 mm× 37.5 mm (標準中尺寸按比例縮小)的矩形用于三點彎曲測試。測試時,將跨距調整為100 mm,將膠合板試件平放在支座上,膠合板長軸與支承輥垂直。將力學試驗機的加載速度調整為10 mm/min,點擊開始按鈕進行測試,膠合板斷裂時,力學試驗機自動停止加載并記錄數據。更換樣品,以同樣的方法進行測試。每組測試3個樣品,測試后進行拍照記錄,并計算其平均值。

按照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》進行膠合板的浸漬剝離性能的測試。每組測試6個樣品,采用Ⅲ類浸漬剝離試驗,將膠合板放置在(35±3)℃的溫水中浸漬2 h,取出后置于(63±3)℃的干燥箱中干燥3 h,然后觀察樣品膠層間的剝離情況。

按照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》進行膠合板的尺寸穩定性測試。每組測試4個樣品,每種組坯方式的膠合板在溫度為(23±2)℃、相對濕度為50%±5%的恒溫恒濕箱中放置至少72 h后,測量膠合板在縱橫向相對邊中點(經過膠合板的中心點)之間的距離,精確至0.02 mm。將每組膠合板再分為2組,一組用于干熱試驗,另一組用于高濕度試驗。將用于干熱試驗的膠合板放入溫度為(70±2)℃的鼓風干燥箱內,干燥24 h后取出,放入干燥器中冷卻1 h,然后在原測量位置再次測量其長度。將用于高濕度試驗的膠合板放入溫度為(40±2)℃、相對濕度90%~95%的恒溫恒濕箱內,處理(92±4)h后取出,用清潔的脫脂紗布吸去表面水分,然后在原測量位置再次測量其長度。

2 結果與分析

2.1 隔熱性能分析

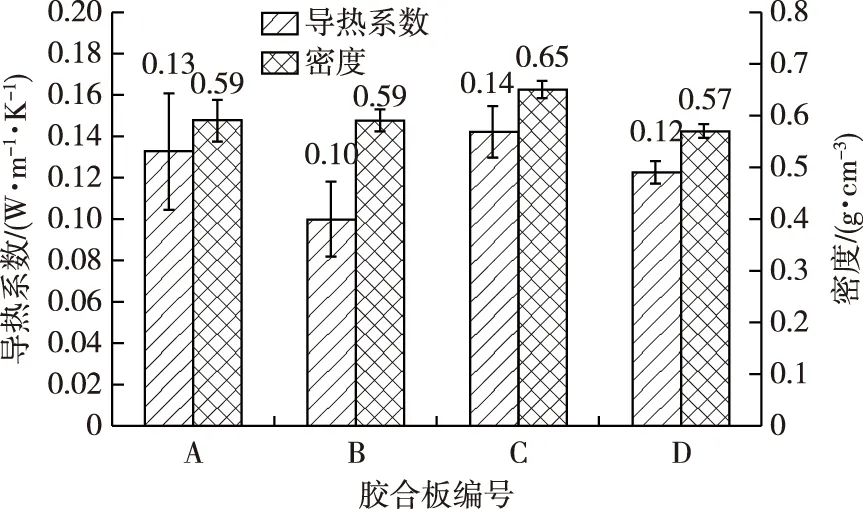

本研究通過測量膠合板的導熱系數以表征其隔熱性能。4種組坯方式膠合板的導熱系數測試結果如圖1所示。A膠合板為對照樣,所用單板均為未處理單板,平均導熱系數為0.13 W/(m·K);B組的平均導熱系數最低,為0.10 W/(m·K),較A膠合板降低了23.08%;C組的導熱系數升高到0.14 W/(m·K),較A膠合板升高了7.69%,而D組的導熱系數較A組略有下降。與B組相比,C組將兩塊未改性的單板替換為2號改性單板,而D組中間3張單板均替換為2號改性單板。由前期的研究可知,2號改性單板的導熱系數有顯著降低,因此,2號改性單板的添加是用以降低板材的導熱系數,但C組的導熱系數反而升高,可能是由于兩種改性單板在熱壓膠合時的結合性較好,板材較為密實。為驗證這一猜想,本研究分別測量了4種膠合板的密度。在相同條件下,密度越大,導熱系數也會隨之變大[16]。如圖1所示,本研究使用的為同一批楊木單板,其單板密度應相差不大,由圖中可明顯看出,膠合板A、B、D的密度大致相等,但C組膠合板的密度顯然較大,這也證實了上文中的猜想。D組的導熱系數下降,證明2號板對導熱系數有一定的降低效果。綜合來看,SiO2氣凝膠浸漬改性楊木單板并制成膠合板后,其導熱系數有一定程度的下降,隔熱性能得到提高,效果最好的為在膠合板的表面各采用一層改性單板(B組)。

圖1 未改性(A)與改性后(B、C、D)膠合板導熱系數和密度Fig. 1 Thermal conductivity and density of unmodified (A) and modified(B, C, D) plywood

2.2 疏水性測試

本研究中膠合板的疏水性采用水接觸角進行表征,4種組坯方式的膠合板接觸角測試結果如圖2所示。B、C、D 3種改性膠合板的表面均為改性楊木單板,表面接觸角顯著增加。未改性的膠合板表面接觸角為87.68°,改性后的膠合板表面接觸角均增加到120°以上,B、C、D 3種膠合板的表面平均水接觸角較未改性的膠合板分別提高了41.05%,50.57%和52.89%。B、C、D 3種膠合板的表面共同使用了1號改性單板,但B組與C、D組相比,疏水性略低一些,可能是因為在組坯熱壓過程中,板材表面會受到擠壓或污染,導致疏水性有所降低。在以往學者的研究中[6],使用硅溶膠浸漬處理后的木材,表面水接觸角從約65°增至85°,這表明使用SiO2氣凝膠真空浸漬工藝比硅溶膠浸漬法對改善木材的疏水性更顯著。

圖2 未改性(A)與改性后(B、C、D)膠合板表面接觸角及數碼照片Fig. 2 Surface contact angles and digital photos of unmodified (A) and modified (B, C, D) plywood

A和D膠合板的滴水情況和表面自清潔能力的差異見圖3。A和D膠合板水平放置時,水滴滴在A膠合板表面后,會很快滲入表層的單板中(圖3a);而水滴滴落在D膠合板表面時,能夠穩定地停留在D膠合板的表面,且很難滲透到表層單板的內部(圖3b),這表明改性后的膠合板具有優異的疏水性。除疏水性外,改性后的膠合板表面還表現出優異的自清潔性能。本研究用水流沖洗被碳粉污染的膠合板表面,來觀察膠合板的自清潔能力。結果發現,斜置的A膠合板經過水流的沖洗后,表面仍存在大量碳粉殘余(圖3c);而斜置的D膠合板的表面在水流沖洗后幾乎沒有殘余的碳粉(圖3d)。這是因為在沖水的過程中,由于水具有表面張力,接觸到水的碳粉會漂浮在水的表面,或受到水流的流動而進入水流的內部。干燥的碳粉不會全部貼附在膠合板的表面,流動的水也會在重力、受力擠出情況下影響水流附近的空氣流動,進而使部分碳粉向下移動。由于A膠合板沒有進行改性,水接觸角較小。所以,水流與A膠合板的表層單板接觸面積大,停留時間長,水會滲透到表層的單板內部,碳粉也隨之進入單板內部或者貼附在單板表面。而D膠合板的水接觸角較大,加之板件傾斜放置,水流停留時間短,與表層單板的接觸面積小。所以,碳粉會被水流沖走,不會殘余在D膠合板的表面。

a)A膠合板滴水照片;b)D膠合板滴水照片;c)A膠合板自清潔照片;d)D膠合板自清潔照片。圖3 未改性(A)與改性后(D)膠合板表面自清潔效果對比Fig. 3 Comparison of the self-cleaning results of unmodified (A) and modified (D) plywood surfaces

2.3 力學性能測試

未改性(A)和改性膠合板(B、C、D)的靜曲強度和彈性模量結果如圖4所示。相比A膠合板,C膠合板的靜曲強度和彈性模量均有所升高,表明C組膠合板的力學性能得到提升。C膠合板的靜曲強度由88.98 MPa提高到96.42 MPa,增大了8.36%;彈性模量由6.69 GPa提高到7.18 GPa,增大了7.32%。B、D膠合板的靜曲強度與彈性模量較A膠合板均發生降低,表明B、D膠合板的力學性能有所下降。降低最大的為B膠合板,靜曲強度為75.23 MPa,比A膠合板降低了15.45%;彈性模量為5.73 GPa,比A膠合板降低了14.35%。原因在于B膠合板只在最外面兩層使用了1號改性單板,里面3層均為未改性單板,且最外層的兩塊改性單板經歷了5次浸漬循環,受到乙醇的頻繁浸泡,部分內部化學成分發生變化,對其力學性能有所影響[17],容易發生力學破壞。而C膠合板比B膠合板多使用了兩塊2號改性單板,其力學性能理應降低,但測試結果表明,C膠合板的力學性能最強。影響膠合板力學性能的因素很多,膠合板的密度也是一個重要影響因素。根據圖3可知,A、B、D膠合板的密度基本接近,改性單板組坯的膠合板會使其力學性能發生降低。而在4組膠合板中,C膠合板的密度是最大的,膠合板密度對其力學性能的影響大于使用了改性單板的。

圖4 未改性(A)與改性后(B、C、D)膠合板靜曲強度與彈性模量Fig. 4 Static bending strength and elastic modulus of unmodified (A) and modified (B, C, D) plywood

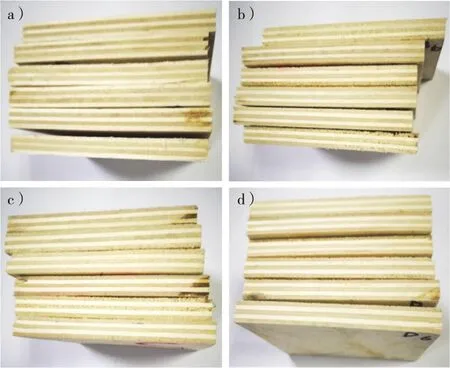

2.4 浸漬剝離測試

膠合板的浸漬剝離性能測試結果如圖5所示。本研究采用Ⅲ類浸漬剝離試驗,每組取6塊試件,4塊合格即為合格。仔細觀察浸漬剝離處理后的試件,發現每組6塊試件各膠層之間無明顯剝離或分層現象,膠層較為完整,充分說明板材浸漬剝離性能測試合格。這表明使用真空浸漬制備的SiO2氣凝膠改性單板,其表面疏水層可以與大豆膠黏劑較好結合,對膠黏劑與單板間的膠合強度影響較小。

圖5 浸漬剝離后未改性(A)與改性后(B、C、D)樣品形態Fig. 5 Unmodified (A) and modified (B, C, and D) sample appearances after immersion and peeling

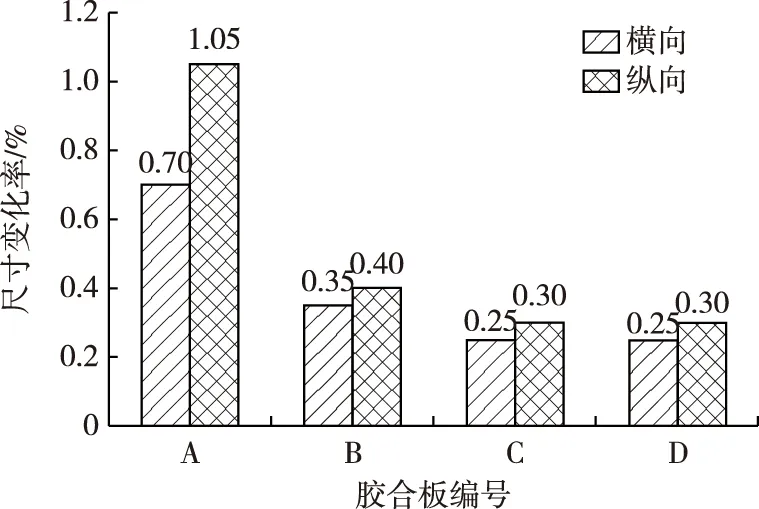

2.5 尺寸穩定性

膠合板的尺寸穩定性測量結果如圖6所示,A膠合板在橫向(0.70%)與縱向(1.05%)的尺寸變化率都遠遠高于改性后單板組坯成的膠合板,且縱向的尺寸變化率略大于橫向。B膠合板在表面兩層使用改性單板,其在橫向與縱向的尺寸變化率與A膠合板相比有了明顯的下降,并且B、C、D膠合板的尺寸變化率依次下降。由于B、C、D膠合板組坯時所用的改性單板數量依次增多,說明使用改性單板組坯熱壓制備膠合板,能夠讓膠合板的尺寸變化率有明顯的下降,對維持膠合板的尺寸穩定性有明顯的提升作用。A、B、C、D 4種不同組坯方式的膠合板在縱向的尺寸變化率均略高于橫向,說明樣品在縱向的尺寸穩定性略差于橫向。雖然在組坯過程中相鄰層單板的纖維方向互相垂直,但通常使用奇數層單板,與表面同纖維方向的單板會比垂直于表面纖維方向的單板多一塊,可能造成樣品縱向的尺寸穩定性略差。

圖6 未改性(A)與改性后(B、C、D)膠合板在橫向與縱向的尺寸變化率Fig. 6 The dimensional change rate of unmodified (A) and modified (B, C, D) plywood in the horizontal and vertical directions

3 結 論

以SiO2氣凝膠納米顆粒為主要改性材料,真空浸漬改性楊木單板,優選兩種浸漬工藝,以不同組坯方式將楊木單板熱壓制成膠合板,測試其導熱性能、疏水性能、彎曲性能以及浸漬剝離性能。得出以下結論:

1)改性膠合板表面仍具有極佳的疏水性,改性處理后膠合板表面的水接觸角最大達134.05°,較未改性處理的膠合板(87.68°)提高了52.89%。

2)不同組坯方式的改性膠合板,具有不同的密度,導熱系數和力學性能與膠合板的密度呈現一定的正相關。在膠合板密度相同的條件下,改性膠合板的力學性能稍有降低。

3)不同組坯方式的改性膠合板通過Ⅲ類浸漬剝離試驗,膠層未產生剝離,膠合板的膠合強度得到很好的保持。

4)使用改性單板制備的膠合板,尺寸穩定性有明顯的提升,且組坯中使用改性單板層數越多,膠合板尺寸穩定性越好。