三產品旋流器瓦斯泥集鐵降鋅試驗研究

楊光輝,楊興華,劉培坤,張悅刊,李曉宇,姜蘭越

(山東科技大學 機械電子工程學院,山東青島 266590)

0 引言

高爐瓦斯泥是由高爐煉鐵產生的煤氣經除塵分離處理得到的塵泥,成分中主要含有Fe,Zn和C等元素[1]。數據表明,根據中國2017年的鋼鐵產量來算,生產10億t的鋼鐵,則瓦斯泥的產量為2400萬t左右[2-3]。高爐瓦斯泥的堆積會對環境造成污染,為此作者提出選前脫泥降鋅、流化分選等方式減量,回收有價元素。

關于瓦斯泥的回收方式國內外學者進行了大量的研究和試驗。若將瓦斯泥直接作為鐵礦燒結的原料,鋅將會不斷富集,導致高爐上部結瘤和造成煤氣管道堵塞,會引起安全隱患和鋼鐵質量降低[4-6];SORIA-AGUILAR 等[7]采用化學方法,降低鋅在瓦斯泥中的含量,提高有價鐵的回收;PAL等[8]采用改進球團工藝提高鐵的還原性,進而回收有價鐵;李卓林等[9]采用浮選-磁選-重選的原則流程回收鐵、碳、鋅元素;張晉霞等[10]在對高爐瓦斯泥的性質、礦物成分分析的基礎上,提出采用搖床重選-浮選的選礦工藝提取鐵、碳精礦。但上述方法仍存在工藝復雜、回收率低、污染環境等缺陷。

基于上述問題,本文提出采用三產品旋流器對瓦斯泥進行集鐵降鋅處理,即將一段旋流器的底流出口與二段旋流器的進料口連接,一段采用平底旋流器,旨在提高離心強度,實現粗細粒級高強度的預分級,保證溢流產品-20 μm粒級含量合格;二段采用柱錐旋流器,旨在增大流體下行阻力,迫使外旋流中夾雜的少量細顆粒進入溢流,減小二段底流夾細,并且二段溢流作為流化分選的預處理。通過兩段旋流器的分級作用,一段旋流器除去瓦斯泥中細泥以及細粒級鋅,二段旋流器對一段旋流器底流產物再次精細分離,二段溢流滿足流化分選的入料要求,底流得到高產率、高品位鐵。

1 三產品旋流器分級試驗

1.1 分級原理

水力旋流器是一種常見的分級設備,通過離心力將粒度大小不同的顆粒進行分級。旋流器在應用于金屬礦物脫泥作業時具有處理量大、成本低、安裝操作方便等優點[11,12]。三產品旋流器的工作原理是,料漿自進料管切向進入一段直筒旋流器內部,形成旋轉渦流,粒徑較細的顆粒在內旋流的作用下向上移動,并從一段溢流口排出,粒徑較大的顆粒在外旋流的作用下向下移動,流向一段底流口,在底流余壓作用下,一段底流產物進入二段柱錐型旋流器內部,再次形成旋轉渦流,實現二次精細分級。

1.2 分級工藝流程

根據瓦斯泥中細泥、鋅和鐵的密度和粒度差異,筆者提出利用三產品旋流器的分級特點對瓦斯泥的集鐵降鋅展開工藝設計。圖1示出雙旋流器瓦斯泥集鐵降鋅工藝流程,在該工藝中,瓦斯泥料漿由渣漿泵給入一段旋流器中,在一段旋流器中完成初步分離,得到細泥、細粒級鋅含量低的一段底流,隨后為得到高品位的鐵礦礦物,設計更高分離精度的二段旋流器對一段底流產物進行再次分級,二段底流(底流)得到高品位鐵礦物,二段溢流去流化分選,根據顆粒密度不同采用流化分級機進一步流化分選,從而達到高精度降鋅的效果,提高瓦斯泥鐵礦回收產率。

圖1 三產品旋流器瓦斯泥集鐵降鋅工藝流程Fig.1 The iron collection and zinc reduction process from blast furnace sludge in three-product hydrocyclone

1.3 分級試驗物料及設備

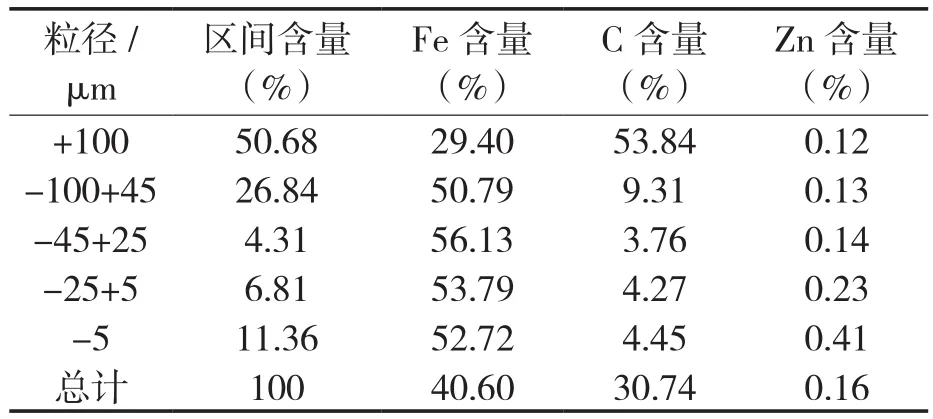

試驗礦樣取自某煉鐵廠高爐瓦斯泥,質量濃度為26%,礦物成分主要為鐵、碳及鋅等,其元素分析結果見表1。從表1中可以看出,鐵元素含量為40.60%,碳元素的含量達到30.74%,鋅元素含量為0.16%,對于-25 μm顆粒,鋅的含量占比均較高,使用激光粒度儀BT-9300S對其粒度檢測,瓦斯泥粒度分布結果見表2。

表1 原料元素分析結果Tab.1 Analysis results of elements in the raw material

表2 瓦斯泥粒度分析結果Tab.2 The analysis results of particle sizes of the blast furnace sludge

從表2中可以看出,-20 μm粒級累積含量為27.83%,其中-20 μm物料中包含大量細泥以及大部分鋅元素,是應當拋除的對象。

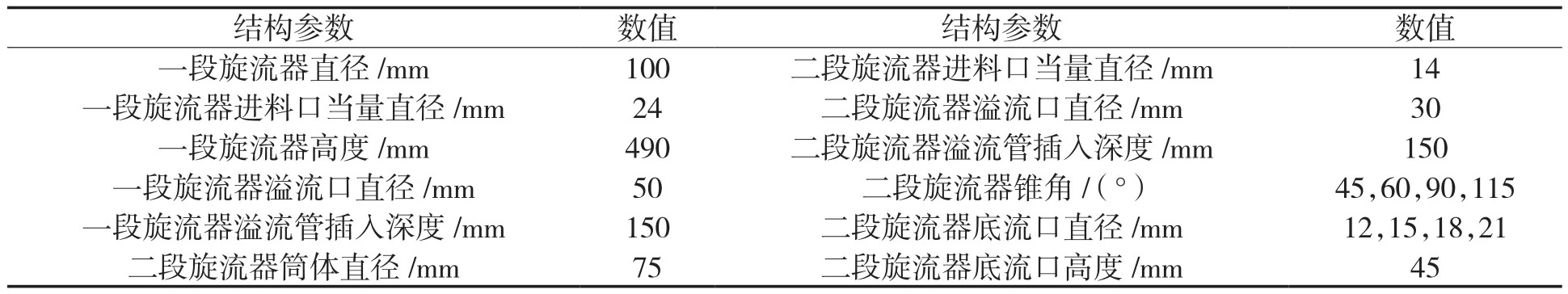

根據分級粒度要求,選用直徑為100 mm平底和75 mm柱錐型串聯的三產品旋流器,旋流器主要結構參數見表3。

表3 三產品旋流器主要結構參數Tab.3 Main structural parameters of three-product hydrocyclone

搭建瓦斯泥集鐵降鋅試驗裝置如圖2所示,該裝置是由一段旋流器、二段旋流器、渣漿泵、攪拌器、壓力表、閥門、料筒以及管路系統等組成的循環系統。

圖2 試驗裝置示意Fig.2 Schematic diagram of the test device

1.4 試驗方法

試驗通過控制變量法,調節二級旋流器底流口直徑和錐角的角度,得到不同產物的粒度分布規律,探究三產品旋流器對瓦斯泥分級效率的影響。選用底流口直徑范圍12~21 mm,錐角的角度變化范圍45°~115°。通過單因素試驗,對樣品進行質量分數和粒度分析,從而計算出固相產率,并得到底流級效率曲線,最終得出符合瓦斯泥粒級處理的試驗參數,以提高集鐵降鋅的效果。

2 試驗數據處理分析

2.1 底流口直徑對旋流器分級性能的影響

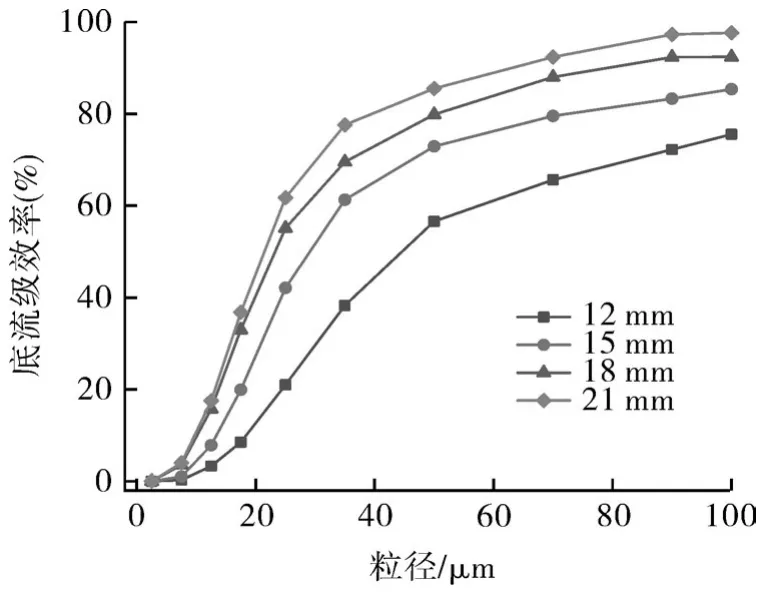

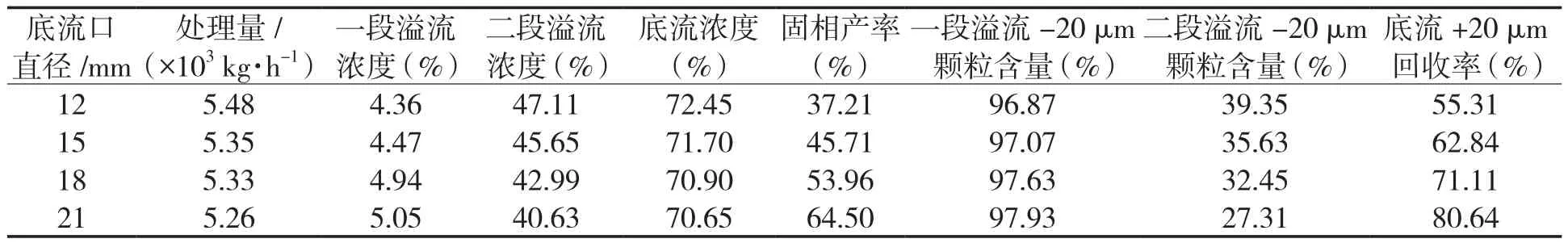

在瓦斯泥的分級試驗中,底流口直徑直接影響著三產品旋流器底流和溢流流量的分流比,從而對分級性能產生影響。配置瓦斯泥料漿濃度為26%,錐角的角度為90°,調節進料壓力為0.08 MPa,在底流口直徑為 12,15,18,21 mm 情況下進行試驗,獲得處理量、底流濃度、溢流濃度、固相產率和底流回收率。得到不同底流口直徑下試驗數據見表4,底流粒度區間曲線如圖3所示,底流級效率如圖4所示。

圖3 不同底流口直徑下底流的粒度區間曲線Fig.3 Interval curves of particle sizes in underflow at different apex diameter

圖4 不同底流口直徑底流級效率曲線Fig.4 Underflow stage efficiency curve at different apex diameters

表4 不同底流口直徑試驗數據Tab.4 Table of experimental data for different apex diameters

由表4可以看出,隨著底流口直徑增大,處理量從5 480 kg/h減小到5 260 kg/h;一段溢流濃度逐漸增大,由4.36%增加到5.05%,二段溢流濃度由47.11%減小到40.63%,底流濃度由72.45%減少到70.65%;底流固相產率由37.21%增加到64.50%;一段溢流中-20 μm顆粒含量由96.87%增大到97.93%,二段溢流中-20 μm顆粒含量由39.35%減小到27.31%。這是由于隨著底流口直徑的增大,二段旋流器流場內的流速降低,壓強減小,軸向零速包絡面向上收縮,有效分離區域縮小,部分原本進入二段溢流的較大顆粒隨外旋流運動經由底流口排出,因此二段底流固相產率由37.21%增加到64.50%,底流+20 μm顆粒回收率由55.31%增加到80.64%。此外,由于進料壓強保持恒定,一段旋流器流場內的壓強增大,軸向零速包絡面向器壁擴展,表明有更多的細顆粒隨內旋流進入一段溢流。一段溢流濃度增加了0.69%,一段溢流中-20 μm的顆粒含量由96.87%增加到97.93%,均有小幅上漲。

由圖3可知,底流產物大多由粗大顆粒組成,但也夾雜一些-20 μm的細小顆粒。隨著底流口直徑的增大,底流產物中細粒級顆粒含量也略有提高,若底流口直徑繼續增大,則加劇底流夾細問題,使得底流產品-20 μm顆粒含量過高。從圖4可以看出,顆粒粒徑越大,進入底流中的顆粒就會越多,底流中粒級含量越高。隨著底流口直徑的增大,三產品旋流器對顆粒的底流回收率提高,分離精度有所提高,這主要是由于隨著底流口直徑的增大,二段旋流器內部外旋流作用增強,內旋流作用減弱,旋流器內的切向速度和向下軸向速度增大,使原本進入溢流的部分較大顆粒改為進入底流,因此分離粒度減小。在底流口直徑為12,15,18,21 mm 時,對應的 d50分別為 43.5,30.2,22.4,19.8 μm。結合表 4,圖 3,4 可知,隨著底流口直徑的增大,固相產率增加,二段溢流-20 μm顆粒含量減小,底流+20 μm顆粒回收率增加,但是底流中-20 μm顆粒含量有增加趨勢,即底流夾細問題逐漸明顯,處理量也略有降低,為確保底流中粗粒級回收率和較低的細粒級含量,以及一段溢流中較高的-20 μm顆粒含量,綜合考慮選用底流口直徑為21 mm。

2.2 錐角對旋流器分級性能的影響

通過調整二段旋流器錐角角度,研究其對三產品旋流器分級性能的影響規律。通過底流口直徑對三產品旋流器瓦斯泥分離性能影響試驗,采用底流口直徑21 mm,瓦斯泥料漿濃度為26%,進料壓力為 0.08 MPa,錐角的角度分別為 45°,60°,90°,115°。經過試驗得到不同錐角下的處理量、底流濃度、溢流濃度、固相產率和底流回收率等數據見表5,不同錐角下粒度區間曲線如圖5所示,底流級效率如圖6所示。

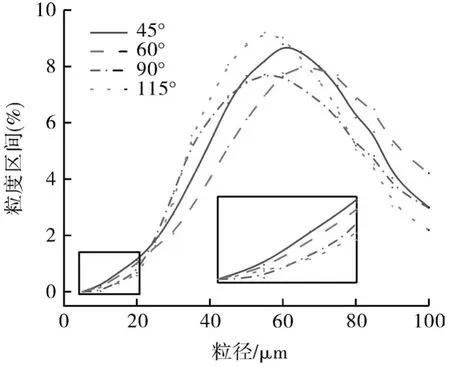

圖5 不同錐角角度下底流的粒度區間曲線Fig.5 Interval curves of particle sizes in underflow at different apex angles

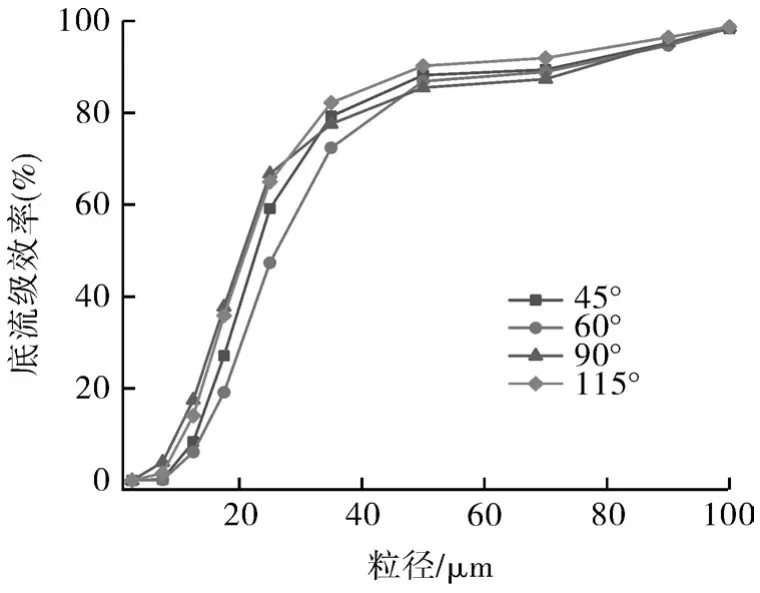

圖6 不同錐角角度底流級效率曲線Fig.6 Underflow stage efficiency curve at different cone angles

表5 不同錐角下底流試驗數據Tab.5 Table of experimental data of underflow at different cone angles

由表5可以看出,二段旋流器錐角角度的增大,三產品旋流器的處理量逐漸減小,從5 650 kg減少到5 120 kg,并且減小的幅度逐漸平緩;一段溢流濃度降低,由5.20%減小到4.70%,二段溢流濃度由48.16%減小到29.91%,底流濃度先增大后減小,變化范圍較小,底流固相產率先減小后增大;一段溢流-20 μm顆粒含量由95.88%增加到98.35%,二段溢流-20 μm顆粒含量由18.35%增加到36.02%。這是由于隨著錐角角度的增加,二段旋流器內部流體的運動阻力增大,進料口(一段旋流器底流出口)壓強增大,切向速度增大,離心力場增強,零速包絡面向器壁靠近,使底流中更多的較細顆粒在內旋流作用下經由二段溢流口排出,二段溢流-20 μm顆粒含量增加;當錐角角度過大時,壓強過大,粗顆粒尾部產生的渦旋增強,從而對細顆粒的卷吸作用更加明顯,出現底流夾細。此外,由于進料壓強保持恒定,一段旋流器流場內的壓強減小,軸向零速包絡面向上收縮,更多的細顆粒和介質水隨內旋流進入一段溢流,一段溢流濃度減小了0.50%,-20 μm顆粒含量增加了2.47%。

將圖5中0~20 μm粒徑范圍放大后可明顯看出,隨著錐角角度的增大,底流中-20 μm顆粒含量逐漸減少,90°錐角和115°錐角時-20 μm含量差別不大。從圖6可以看出,隨著錐角角度的增大,三產品旋流器的分離精度先減小后增大,90°錐角和115°錐角時分離精度接近。由圖可知,錐角角度為 45°,60°,90°,115°時,對應的 d50分別為 22.5,26.5,19.8,20.1 μm。結合表 5 和圖 5,6可知,增大錐角,一段溢流-20 μm顆粒含量增加,底流中+20 μm回收率增加,并且-20 μm顆粒含量減小,但是處理量也逐漸降低。若優先考慮一段溢流-20 μm顆粒含量、固相產率和底流+20 μm回收率,可選用115°錐角,但是處理量較低,相應的二段溢流-20 μm顆粒含量較高,不利于后續流化分選;若優先考慮減小底流夾細,保證底流粗粒級顆粒的品位以及保證一段溢流中具有較高的-20 μm顆粒含量,則選用90°錐角。本試驗采用21 mm底流口和90°錐角時,底流中-20 μm顆粒含量由27.83%降低到0.97%,底流+20 μm回收率80.64%,有效脫鋅的同時實現粗粒級鐵的高效富集。

3 結論

(1)為改善瓦斯泥流化分選入料,提出了三產品旋流集鐵降鋅工藝,一段溢流產物降低-20 μm細泥和鋅,同時底流實現鐵的高效富集,窄粒級的二段溢流作為后續流化分選入料。

(2)選用直徑為100 mm平底和75 mm柱錐型串聯的三產品旋流器對瓦斯泥進行分級試驗,隨著底流口直徑的增大,底流固相產率增加,底流濃度降低,+20 μm粒級顆粒回收率增加;一段溢流濃度增加,-20 μm顆粒含量增加,細泥及大部分鋅元素有效回收。

(3)隨著錐角角度的增大,一段溢流-20 μm顆粒含量增加,底流中+20 μm回收率增加,并且-20 μm顆粒含量減小;選用90°錐角時,可得到高品位的底流產物,即提高一段溢流-20 μm顆粒含量,降低了底流中-20 μm顆粒含量。

(4)進料壓力為0.08 MPa、瓦斯泥料漿質量分數為26%、底流口直徑21 mm、錐角的角度為90°時,處理量為5 260 kg/h,分級產物中一段溢流-20 μm含量為97.93%,脫除大部分細泥及細粒級鋅,二段溢流可以滿足流化分選預處理的需求,底流-20 μm顆粒含量由27.83%降低到0.97%,達到了集鐵降鋅的效果。