閥門失效的研究進展

姚懷宇,蔣誠航,金志江,錢錦遠

(1.浙江大學 化工機械研究所,杭州 310027;2.杭州市特種設備檢測研究院,杭州 310051)

0 引言

改革開放以來,閥門行業發展迅速,在制造能力和成套技術上取得了長足的進步[1]。閥門作為管路系統的組成部分,其工作狀態在很大程度上影響著系統的正常運行。在閥門的使用過程中,存在著很多種失效事件。閥門失效是指閥門在服役過程中由于無法適應工況條件,自身結構發生破壞而不能完成既定功能的現象[2]。

為降低閥門失效發生的概率,減小事故發生的可能性,需要從歷史事故中吸取教訓,探明閥門失效的本質,從而啟發設計者對閥門零部件做出相應改進,保證閥門產品擁有足夠的穩定性和可靠性,以獲得更穩定的性能和更優的質量,這對保證管路系統安全具有一定意義。

1 閥門失效形式

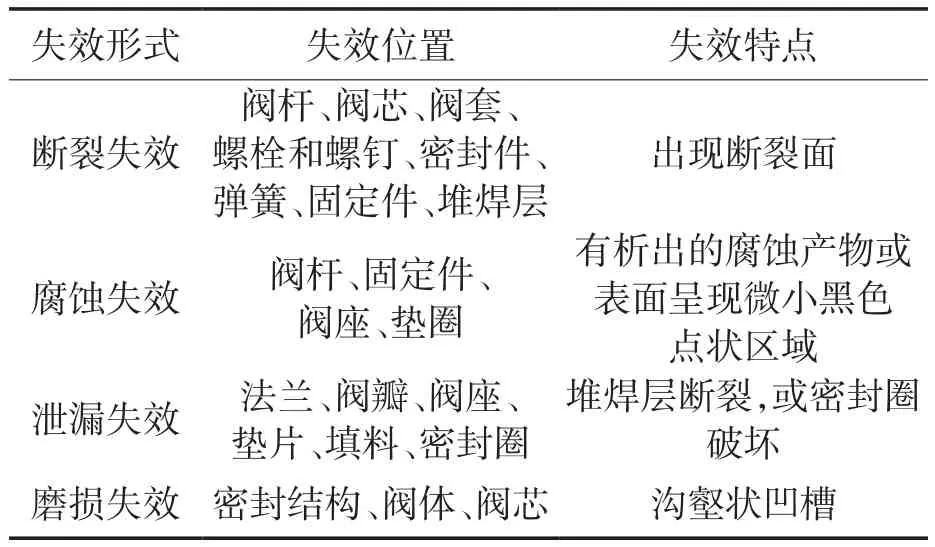

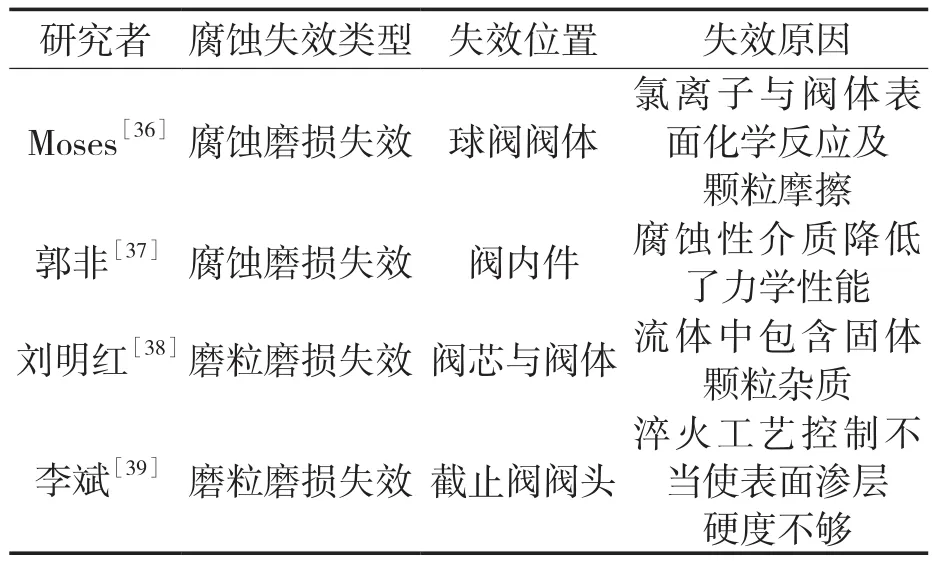

表1整理了近十年常見的閥門失效形式、失效位置和失效特點,大致可分為斷裂失效、腐蝕失效、泄漏失效和磨損失效4種形式。

表1 閥門失效位置和特點Tab.1 Valve failure location and characteristics

1.1 斷裂失效

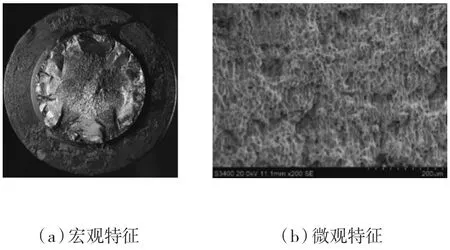

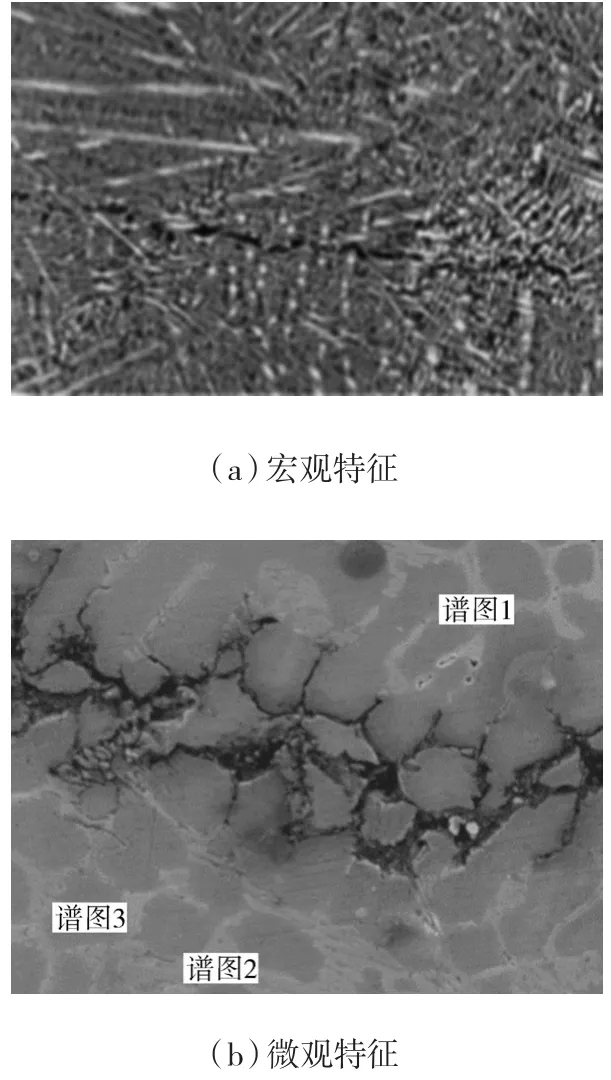

塑性斷裂失效是指閥門零部件斷裂之前在斷裂部位發生明顯塑性變形的斷裂失效形式。劉國永[3]觀察了閥桿斷裂面的宏觀特征,發現斷裂面有明顯的塑性變形,表面不平整,斷口邊緣呈現棘輪狀分布,如圖 1(a)所示。田國臣等[4]利用掃描電鏡觀察了高壓主汽閥閥桿塑性斷裂面的微觀特征,發現斷裂面呈塑性韌窩特征,如圖1(b)所示。

圖1 塑性斷裂失效的斷面特征Fig.1 Sectional characteristics of plastic fracture failure

脆性斷裂失效是指閥門零部件在斷裂部位無明顯塑性變形而突然發生斷裂的失效形式。徐文祥[5]觀察了高壓主汽閥閥桿發生脆性斷裂失效的宏觀特征,發現斷裂面較為平整,無疲勞源,整個斷裂面呈粗糙狀,裂紋沿著厚度最薄的位置擴展,如圖 2(a)所示。周麗琴等[6]觀察了電動閘閥閥桿發生脆性斷裂的微觀特征,發現斷裂面呈層片狀形貌,有河流花樣,如圖2(b)所示。特別當環境介質為腐蝕性介質時,閥門零部件會發生應力腐蝕斷裂失效[7]。應力腐蝕斷裂失效是指閥門零部件在拉應力和腐蝕介質的共同作用下發生斷裂的失效形式。

圖2 脆性斷裂的斷面特征Fig.2 Sectional characteristics of brittle fracture

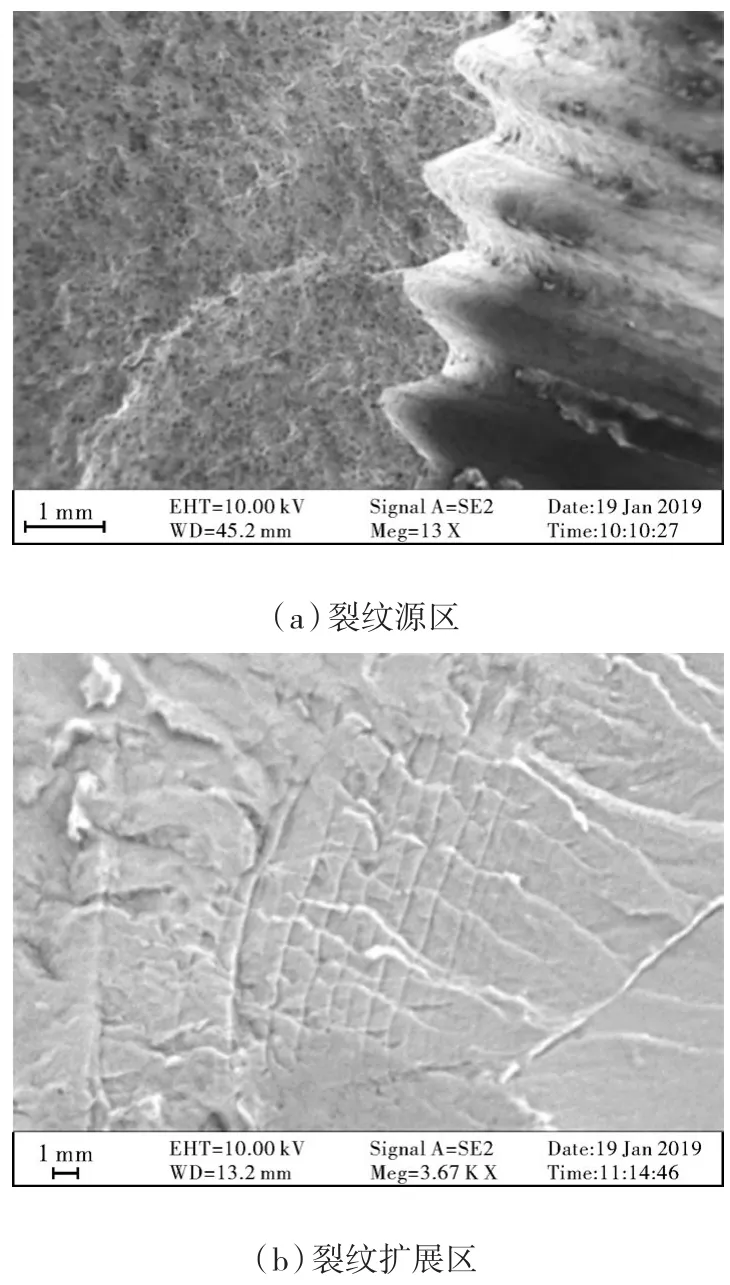

疲勞斷裂失效是指閥門零部件在交變應力的作用下經過一段循環周期后發生的斷裂失效形式。周紹信等[8]分析了分配閥彈簧發生疲勞斷裂失效的宏觀特征,發現斷裂面與縱向夾角為45°,斷面處可分為裂紋源區、裂紋擴展區和瞬斷區,其中裂紋擴展區和裂紋源區表面基本光滑,而瞬斷區的表面粗糙,如圖3所示。謝金宏[9]分析了蝶閥蝶板發生疲勞斷裂失效的微觀形貌,發現裂紋源區局部出現臺階,裂紋擴展區局部出現疲勞輝紋,如圖4所示。

圖3 疲勞斷裂失效的斷面宏觀特征Fig.3 Sectional macroscopic characteristics of fatigue fracture failure

圖4 疲勞斷裂失效的斷面微觀特征Fig.4 Sectional microscopic characteristics of fatigue fracture failure

閥門中發生斷裂失效的零部件較多。其中,閥桿發生斷裂的頻率最高,應對閥桿的變形進行必要的監控。此外,從以上研究可以發現,斷裂面特征是區分閥門不同斷裂失效形式的重要線索。

1.2 腐蝕失效

腐蝕失效是指閥門零部件因腐蝕介質作用而失去原有功能的失效形式,可分為縫隙腐蝕失效和電偶腐蝕失效。縫隙腐蝕失效是指在閥門結構的縫隙處產生腐蝕而引起的失效形式。王培等[10]觀察了截止閥閥瓣密封面產生縫隙腐蝕的宏觀特征,發現腐蝕區域底部出現大小不一的凹坑,而腐蝕區域外的腐蝕則較輕,如圖5所示。

圖5 縫隙腐蝕的斷面宏觀特征Fig.5 Sectional macroscopic characteristics of crevice corrosion

電偶腐蝕失效是指閥門中具有不同電化學性質的2個金屬部件直接接觸產生電位差,使電位高的金屬腐蝕變慢,電位低的金屬腐蝕加快的失效形式。袁軍[11]觀察了熱風閥閥桿電鍍層產生電偶腐蝕失效的特征,發現斷口表面存在析出物質,局部區域呈細小的蜂窩狀,鍍層呈片狀及點狀脫落,對腐蝕產物進行SEM分析,發現存在Cl,S元素。

電偶腐蝕失效的破壞比縫隙腐蝕失效強,常發生在閥門鍍有抗腐蝕金屬涂層的閥桿部位。目前對不同的腐蝕失效析出產物的特征分析還不夠,還不能區分出影響腐蝕特征的具體腐蝕介質,未來應考慮從該方向展開研究工作。

1.3 泄漏失效

泄漏失效是密封結構被破壞后喪失阻止流體流動能力的失效形式。對密封面結構的破壞有很多種形式,從失效部位可分為法蘭及閥座密封面的斷裂失效,堆焊層失效和密封元件失效。

密封面的斷裂失效其特征和失效原因與第1.1節相同。同時,因流體磨粒磨損也會引起泄漏,其特征和失效原因與第1.4節的磨損失效相同,此處不再贅述。

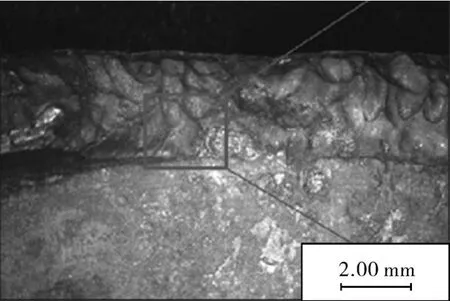

在零部件表面堆焊金屬形成堆焊層是提高閥門耐磨性和耐腐蝕性的常用措施。堆焊層失效是指在閥門零部件表面進行堆焊的金屬層發生脫落而引起泄漏的失效形式。王浩等[12]分析了止回閥密封面堆焊層失效的特征,發現宏觀狀態下表面裂紋貫穿整個堆焊層,裂紋斷口具有灰褐色氧化層,微觀狀態下沿著晶界方向開裂,如圖6所示。

圖6 堆焊層斷裂失效的特征Fig.6 Fracture failure characteristics of surfacing layer

密封元件失效是指填料、墊片、密封圈等產生變形或破損而失去密封作用引起閥門泄漏的失效形式。代曉瑛等[13]觀察了O型密封圈失效的宏觀特征,發現在密封圈發生了變形,且在表面出現肉眼可見的凹痕。

閥門中發生泄漏失效的部位很多,密封元件失效的特征往往不容易辨認,對不同類型泄漏失效的分類還未統一。未來,發展新的識別方法來對泄漏失效進行分類和辨別是研究的重要方向。

1.4 磨損失效

磨損失效是指閥門零部件在與流體反復接觸的過程中產生磨損而改變零部件的表面狀態,并最終喪失原本功能的失效形式。磨損失效可分為磨粒磨損失效和腐蝕磨損失效。

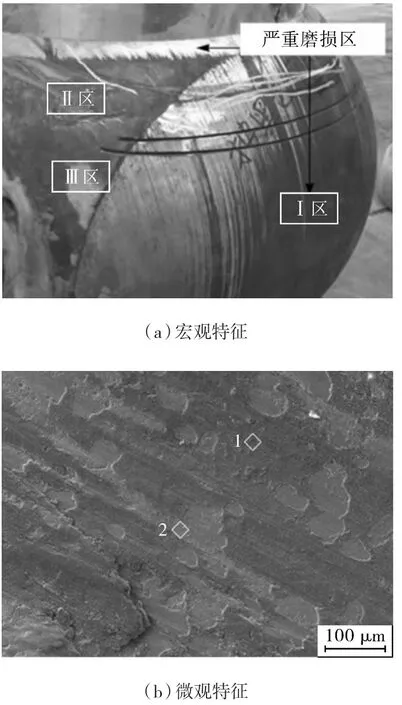

磨粒磨損失效是指閥門中的流動介質含有顆粒等固體雜質,在流動過程中固體雜質對閥門零部件表面進行沖刷形成破壞而失效的形式。吳向清等[14]分析了球形閥芯發生磨粒磨損失效的特征,宏觀狀態下在零部件表面呈現出亮白色區域規律分布的溝壑形貌,溝壑基本平行且間距近似相同;微觀狀態下表現出磨削碾壓留下的片層狀形貌和表面剝層現象,如圖7所示。

圖7 磨粒磨損失效的特征Fig.7 Characteristics of abrasive wear failure

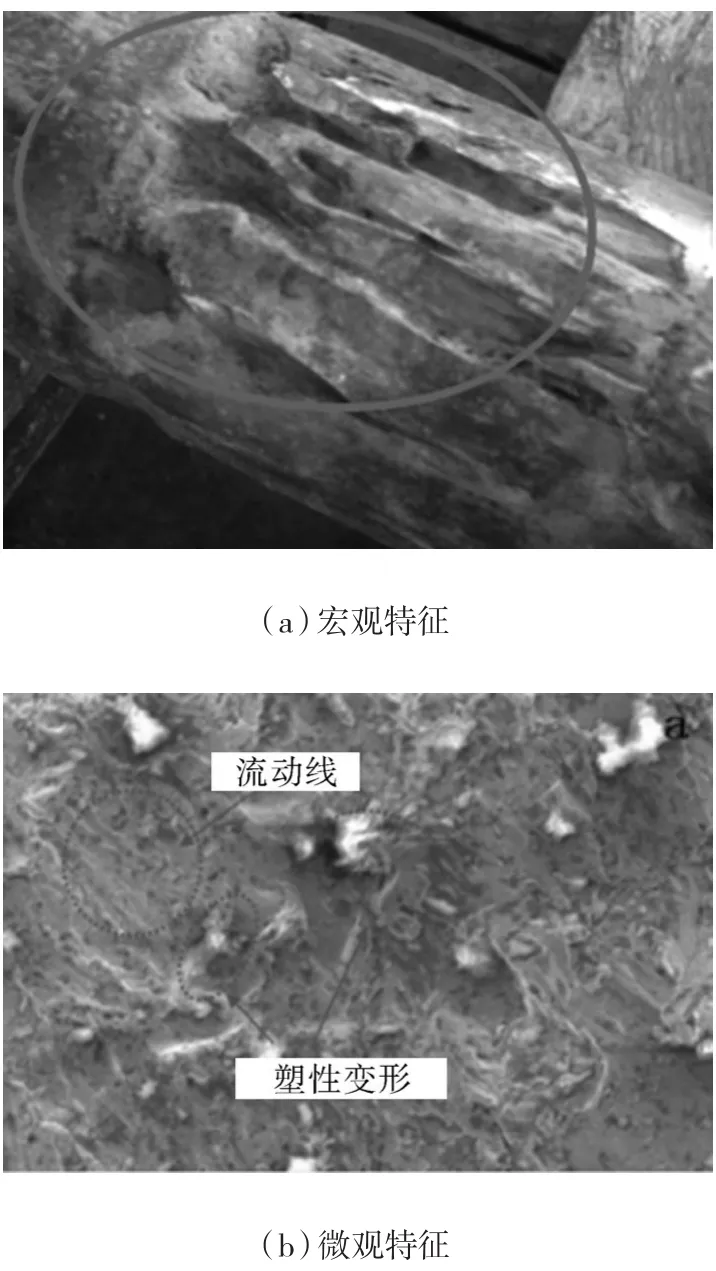

腐蝕磨損失效是指當閥門中的流動介質為腐蝕性介質時,流道結構被腐蝕磨損和固體顆粒雜質共同破壞的失效形式。王亞青等[15]分析了閘閥閥桿表面發生腐蝕磨損失效的宏觀特征,發現表面處出現溝壑狀腐蝕磨損凹槽,如圖8(a)所示。與腐蝕失效的區別在于,腐蝕磨損失效的零部件表面無腐蝕產物,原因在于流體在流動沖刷過程中,腐蝕產物被帶走。偶國富等[16]觀察了高壓水煤漿閥的閥芯腐蝕磨損失效的微觀特征,發現在磨損表面存在局部的塑性變形區域,以及廣泛的切割和滑動區域,如圖8(b)所示。

圖8 腐蝕磨損失效的特征Fig.8 Characteristics of corrosion wear failure

目前,對磨粒磨損失效和腐蝕磨損失效的宏觀特征區別并不清楚,均表現為磨損留下的凹槽,未來應深入對比分析不同磨損失效形式在宏觀和微觀雙重特征上的不同點,而獲得準確的辨別方法。

2 閥門失效原因

不同的閥門失效形式有不同的失效原因,根據失效形式對失效原因進行分類,可分為斷裂失效原因、腐蝕失效原因、泄漏失效原因和磨損失效原因4種。

2.1 斷裂失效原因

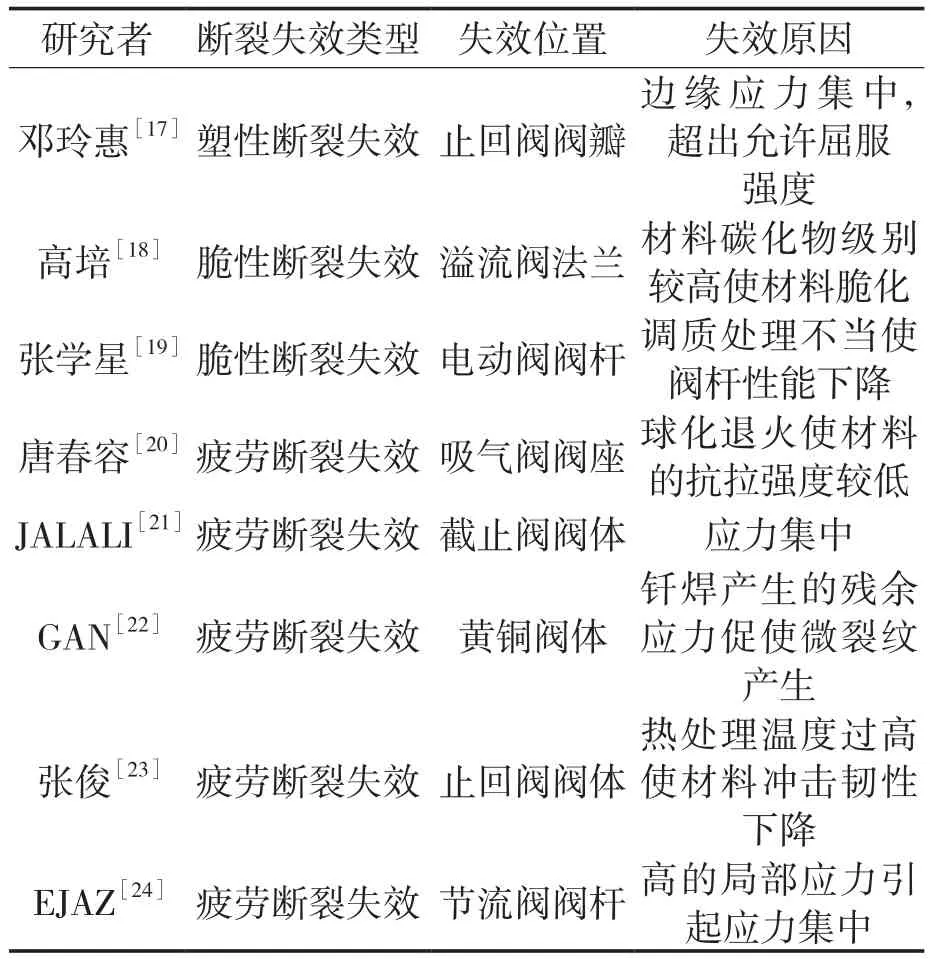

表2總結了國內外學者對斷裂失效原因的研究。從表2可知,影響塑性斷裂失效的因素有結構因素和載荷因素;影響脆性斷裂失效的因素有材料因素、結構因素、工藝因素和載荷因素;影響疲勞斷裂失效的因素有材料因素、結構因素、工藝因素和載荷因素;影響應力腐蝕斷裂失效的因素有環境因素、材料因素、結構因素以及工藝因素。

表2 斷裂失效原因的分析案例Tab.2 Analysis cases of the causes of fracture failure

環境因素中,腐蝕介質會損壞零部件的表面,容易產生初始微裂紋,同時會降低材料的力學性能,在設計時應將腐蝕作用考慮在內;結構因素中,應力集中是所有斷裂失效的共同原因,其導致初始微裂紋產生的情況最常見,而且在更換零部件后仍會反復出現;工藝因素往往是工藝過程操作不當使材料力學性能下降,最終導致斷裂失效;材料因素往往與工藝因素或環境因素相互作用,材料內部本身的缺陷導致的失效較少;載荷因素中,往往是閥門在非正常工作狀態下受到的載荷超出了材料的許用應力。

2.2 腐蝕失效原因

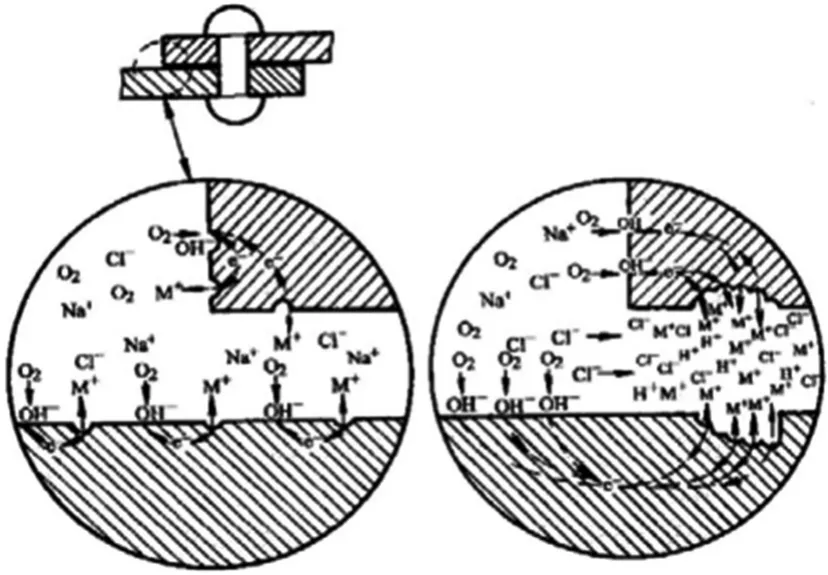

閥門在結構上不可避免地會留下縫隙,腐蝕性介質積存在縫隙內,會發生縫隙腐蝕。從本質上看,縫隙腐蝕是一種在尺寸足夠小的縫隙中發生的特殊電偶腐蝕。針對縫隙腐蝕的產生機理,很多學者做了相關研究。如圖9所示,丁振斌等[25-26]分析了閥內件發生縫隙腐蝕的具體過程,發現在電解質環境中,當縫隙中的氧消耗完時,外部的氯離子會大量遷移至縫隙內部;因為縫隙內的流通性差,所以使酸性增加,縫隙內外構成了氧濃度差電池;縫隙外為陽極,極化率下降,受到保護;縫隙內為陰極,金屬溶解產生氫去極化,使金屬處于活化狀態,加速縫隙腐蝕。

圖9 縫隙腐蝕的過程Fig.9 Crevice corrosion process

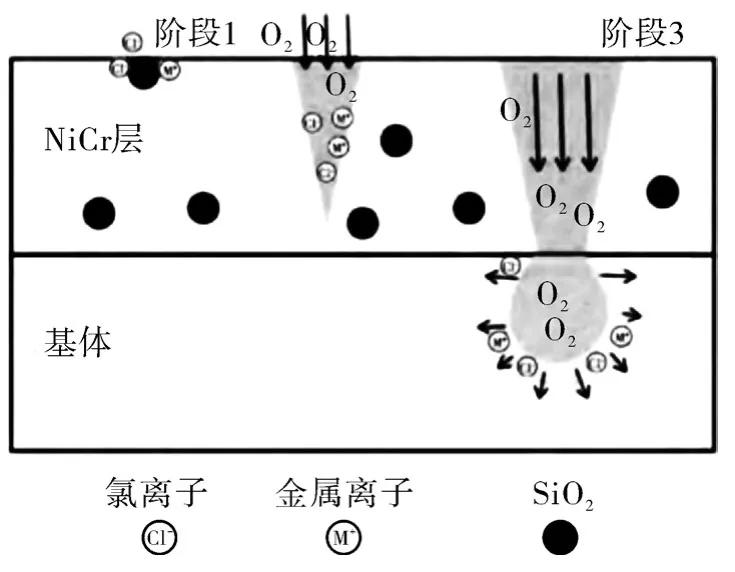

針對電偶腐蝕,為了提高閥門的耐腐蝕性和耐磨性,通常會在閥門零部件表面鍍金屬薄層。因此,閥門中的電偶腐蝕失效大多數表現為鍍層失效,進而導致零部件金屬與腐蝕介質直接接觸產生電偶腐蝕。徐應波[27]分析了采油樹翼閥墊圈鍍鋅層失效的原因,發現鍍層不夠致密,在碰撞擠壓時容易產生微裂紋,腐蝕介質通過微裂紋深入鍍層內部,造成金屬的腐蝕。如圖10所示,馬玉山等[28]分析了45鋼閥桿發生電偶腐蝕失效的過程,最開始在鍍層表面產生點蝕坑;隨著時間的推移,腐蝕向內層擴散,直到到達基體金屬表面與鍍層之間構成電位差形成電偶腐蝕,加快失效。

圖10 電偶腐蝕失效的機理Fig.10 Mechanism of galvanic corrosion failure

工藝因素能同時影響縫隙腐蝕和電偶腐蝕。周陽等[29]對浮閥的腐蝕失效原因進行了分析,發現加工變形溫度選擇不當會使浮閥材料中的奧氏體轉化為馬氏體,降低材料的耐腐蝕性,進而導致縫隙腐蝕和電偶腐蝕。

前文提到,縫隙腐蝕需要縫隙才能發生,但具體的縫隙尺寸范圍還需要進一步研究;腐蝕失效的進行速度均是先慢而后加快。對閥門不同零部件材料分別分析會形成電位差的金屬種類,是未來的研究重點。

2.3 泄漏失效原因

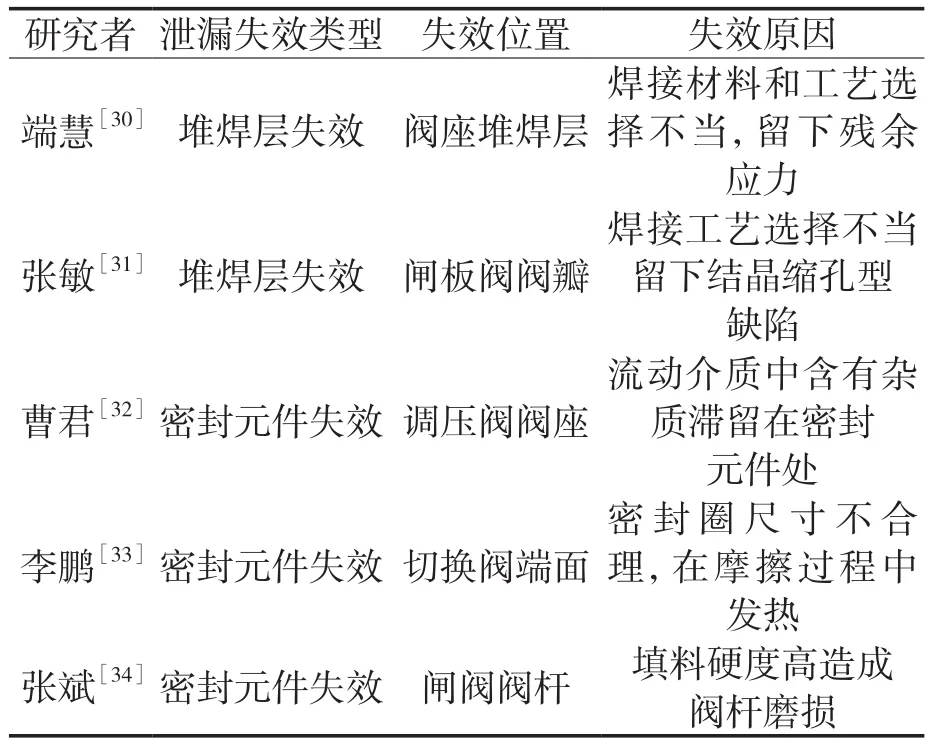

表3展示了閥門泄漏失效的原因分析,可發現造成堆焊層斷裂引起泄漏的原因有工藝因素和材料因素;造成密封元件失效的原因主要有環境因素、結構因素、載荷因素和材料因素。

表3 泄漏失效原因的分析案例Tab.3 Analysis case of leak failure cause

堆焊層失效的主要原因是焊接工藝選擇不當。密封元件失效的原因較多,主要跟密封元件的材料和結構選擇不當有關。未來,針對不同的閥門零部件分別開發新型焊接材件和密封材料將是本領域的研究重點。

2.4 磨損失效原因

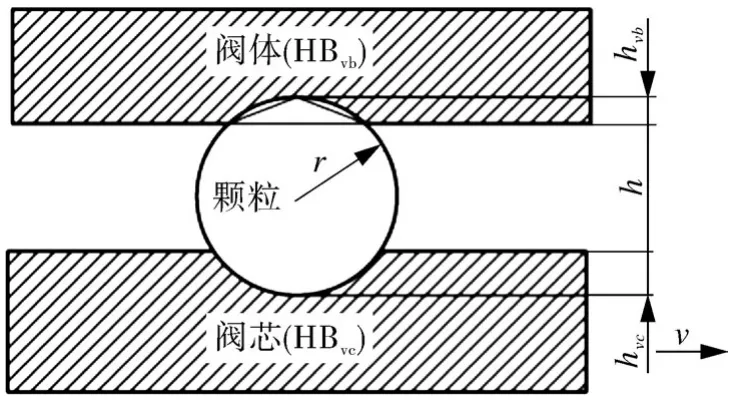

如圖11所示,磨粒磨損失效的過程是流體中包含的固體顆粒對閥門零部件表面產生撞擊、切削和擠壓,使其產生塑性變形,在流體流動過程中,所有的塑性變形材料會被清除,小部分會堆積在溝槽的兩側[35]。

圖11 磨粒磨損失效的過程Fig.11 Abrasive wear failure process

腐蝕磨損失效與磨粒磨損失效相比,除了有磨粒摩擦作用之外,還有腐蝕性介質的作用。MOSES等[36]分析了球閥閥體發生磨損失效的原因,發現流體中包含的固體顆粒會在流動過程中劃傷閥體表面,同時流體中含有的氯離子與閥體表面發生化學反應,生成的腐蝕產物與閥體表面脫離隨流體流走,在閥體表面留下腐蝕區域。

表4列出了國內外學者對磨損失效原因的研究。造成磨損失效的影響因素包括環境因素、結構因素、載荷因素、工藝因素和材料因素。

表4 磨損失效原因的分析案例Tab.4 Analysis cases of wear failure causes

材料表面硬度不夠是造成磨損失效的主要原因,具體是因為工藝控制不當。表面淬火是提高零部件表面硬度和耐磨性的一種工藝,但淬火工藝需要嚴格控制。目前,磨損失效的結構因素是針對具體零部件而言的,通用性較差,未來還需深入分析,同時先進的表面處理技術也將是該領域的研究重點。

3 閥門失效改進措施

閥門失效往往是多種因素共同作用的結果。針對閥門失效的改進措施,可分別從結構和加工工藝這兩個方面著手。

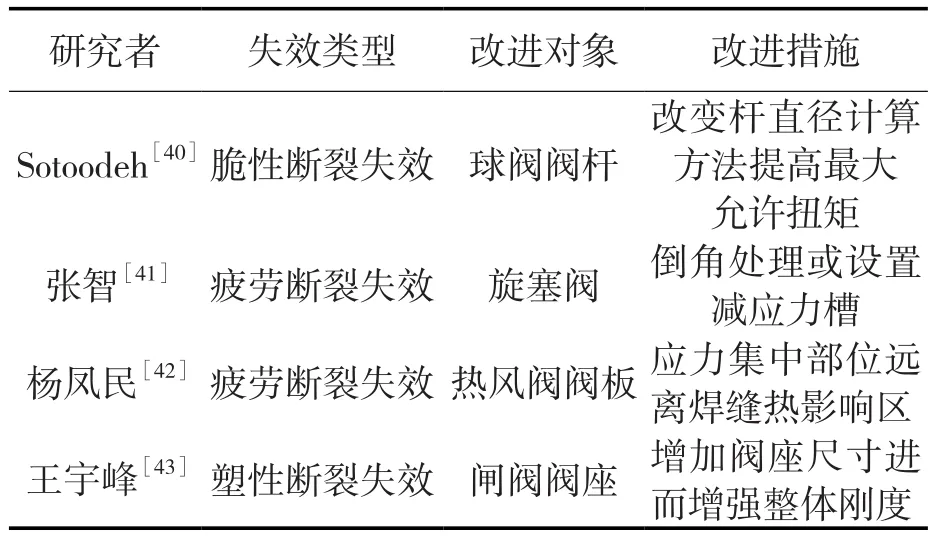

3.1 結構改進

從結構方面做出的改進,主要是為了避免應力集中、優化密封結構以及改變流動特性,有效避免了斷裂失效、泄漏失效和磨損失效。

表5列出了國內外學者針對應力集中問題的結構改進措施。采用結構改進來避免應力集中可有效避免斷裂失效。

表5 應力集中的結構改進案例Tab.5 Structural improvement cases with stress concentration

優化密封結構是避免泄漏失效最有效的方法。姚鑫磊等[44]對橡膠密封圈進行了結構改進,使用大圓弧密封圈替代小圓弧密封圈,獲得了更好的抗永久變形能力。劉潔等[45]對邊界閥法蘭密封部位進行了結構改進,對墊片表面進行了額外增壓10 MPa,經試驗測試密封效果良好。

改變流動特性是從改變流道結構出發,控制流體在閥門內部的流動方向和流速,從而避免泄漏失效和磨損失效。針對泄漏失效,胡明等[46]指出流道設計不合理會導致進口氣體在閥座底部法蘭密封面處形成渦流,如圖12所示,這會造成對密封面的反復沖刷導致氣體泄漏。針對腐蝕磨損失效,張曉東等[47]指出合理選擇液體流動的入射角可以減小閥芯密封面的磨損。

圖12 結構不合理的流道Fig.12 Flow channel with unreasonable structure

通過結構優化避免應力集中是目前改進斷裂失效的有效方式。優化密封結構并且控制好初始密封比壓是目前改進泄漏失效的有效方式。改進流動特性的效果很好,但改進難度較大,未來應分析不同閥門流道結構對泄漏失效和磨損失效的影響規律。目前,斷裂失效的改進方式比較單一,未來需要對零部件的結構進行創新,以獲得更優的受力分布。對密封比壓進行量化分析,形成經驗公式是未來避免部分泄漏失效的重要研究方法。

3.2 加工工藝改進

表6列出了國內外學者對加工工藝改進的研究。對加工工藝的改進主要是為避免腐蝕失效和泄漏失效。

表6 加工工藝的改進案例Tab.6 Improvement cases of processing technology

避免腐蝕失效的措施通常有采用耐腐蝕材料、鍍層處理、陰極保護處理。采用耐腐蝕的材料是解決腐蝕問題的直接手段,但某些耐腐蝕的材料價格較昂貴,無法大規模推廣使用。鍍層處理方法是目前在閥門行業中使用最廣泛的防腐蝕失效措施,但有孔隙的鍍層容易與閥門零部件的表面之間形成腐蝕通道,加速電偶腐蝕,因此需要保證鍍層的致密。與腐蝕失效類似,避免泄漏失效也是從提高堆焊層質量的角度出發。未來,研究在鍍層失效后如何提高零部件的壽命,減緩失效速度具有一定的意義。雖然目前在結構和加工工藝方面進行的改進取得了一些成效,但未考慮改進措施的經濟成本,未來應對結構和加工工藝改進成本進行性能與經濟的綜合評價。

4 結論

(1)閥門的失效形式主要有斷裂失效、腐蝕失效、泄漏失效和磨損失效,在閥門中,發生斷裂失效和腐蝕失效最多的零部件為閥桿,而發生泄漏失效和磨損失效最多的部位是密封結構處。斷裂失效、腐蝕失效與磨損失效的特征還可從斷裂路徑和斷裂速度、腐蝕失效產物的顏色及成分和溝壑尺寸與磨粒尺寸等特征深入區分。此外,對泄漏失效研究更具體的分類和辨別方法。

(2)閥門的失效原因主要有環境因素、材料因素、結構因素、工藝因素和載荷因素,每一種閥門失效形式往往是多種因素共同作用的結果。應力集中是所有斷裂失效的共同原因;材料因素往往與工藝因素或環境因素直接相關,因材料內部本身缺陷導致的失效較少;腐蝕性介質會降低材料的力學性能。目前,對失效原因的分析未結合閥門零部件的結構和位置因素,且往往是針對單一因素。未來,需要分析不同因素之間的相互影響程度,且要將不同閥門零部件的位置因素考慮在內,從全部影響因素中對比篩選出主要因素和次要因素。

(3)閥門失效的改進措施包括結構改進和加工工藝改進。結構改進主要針對斷裂失效、泄漏失效和磨損失效,改進方向分別為避免應力集中,對密封結構進行保護以及改變流動特性。加工工藝改進主要針對腐蝕失效和泄漏失效,效果較好,但經濟成本較高。對閥門零部件結構進行創新是獲得更優的受力分布的重要方向。未來,還應該對結構和加工工藝改進進行性能與經濟的綜合評價,以獲得最優的失效解決方案。