極端工況下螺旋槽機械密封脫開轉速的理論分析和試驗研究

賈 謙,阮 琪,崔 展,楊建晨,王建磊,徐魯帥,袁小陽

(1.西安交通大學 城市學院機械工程系,西安 710018;2.中檢西部檢測有限公司,西安 710032;3.西安理工大學 機械與精密儀器工程學院,西安 710048;4.西安交通大學 現代設計及轉子軸承系統教育部重點實驗室,西安 710049)

0 引言

為實現更大的太空輸送能力,火箭的重復利用成為了研究的熱點。重復利用和長使用壽命一直以來是飛行器設計追求的目標,美國的Space X公司已成功進行了火箭將太空貨運飛船送往國際空間站后的重復利用,我國也成功對“神箭”長征二號F運載火箭實現了重復使用[1]。在液體火箭發射過程中發動機的壽命很大程度上受渦輪泵性能的影響,所以渦輪泵設計的強健性對能否實現火箭的重復利用至關重要[2]。螺旋槽機械密封是液體火箭發動機渦輪泵的核心部件,螺旋槽機械密封的理論分析和試驗技術已成為火箭發動機設計研發中的核心技術[3]。

圍繞機械密封的可靠性與強健性,涌現了大量的理論和試驗研究成果。在理論研究方面,李治國等[4]從模型入手,建立了考慮泄漏和傳導的密封熱流模型實現了對端面密封靜態和動態性能的計算分析;王建磊等[5-6]針對液體火箭發動機渦輪泵機械密封磨損現象,以宏觀試驗與微觀檢測相結合的方法探索其產生機理,并且采用非接觸的超聲檢測技術對潤滑膜進行了測試;徐魯帥等[7]從模型方面入手,關注的重點是瞬態啟動過程螺旋槽機械密封性能的變化情況;張國淵等[8]研究了動靜結合型機械密封的主動可控性,從原理和算法上研究了其脫開現象和泄漏量;LEBECK[9]考慮機械密封端面的波度、錐度和粗糙度,建立了機械密封泄漏模型。在試驗研究方面,門川皓[10]研究了由電導探頭和高速攝像機組成的兩相流監測系統,并設計了能夠調節的高溫裝置及加壓裝置,以研究溫度及壓力對密封汽液兩相潤滑的影響;LUO等[11]通過試驗研究不同擠壓故障程度下的機械密封動態特性;SHI等[12]試驗研究了多種表面紋理對機械密封性能的影響;GLIENICKE等[13]對高壓、高速下的螺旋槽進行了實驗研究,結果表明高壓、高速工況下,在密封端面形成穩定的全膜潤滑以消除接觸是可行的。

上述對機械密封的理論和試驗研究各具特色,但缺少機械密封在啟動后動、靜環何時互相脫離的研究,只有動、靜環脫開機械密封才能處于流體潤滑狀態,避免摩擦。脫開轉速是衡量機械密封工作性能的一個重要參數,尤其是低黏潤滑的機械密封,對脫開轉速的理論和試驗研究尤為重要。

1 螺旋槽機械密封脫開轉速的理論研究

1.1 脫開轉速的計算模型

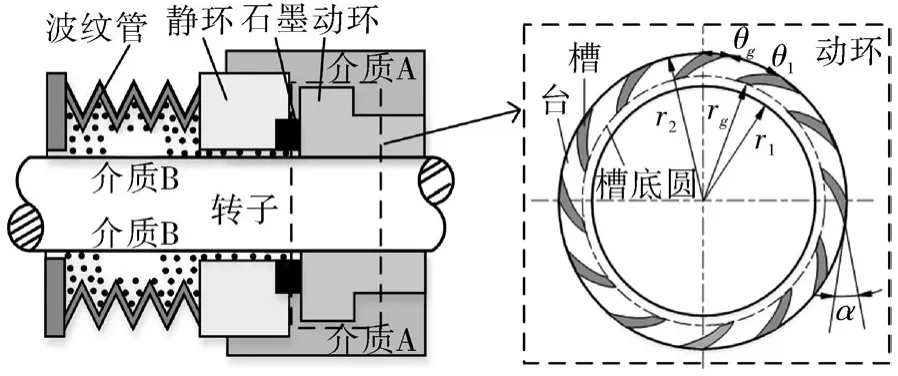

本文研究的螺旋槽機械密封是火箭發動機渦輪泵的軸端密封,起著隔離介質和渦輪腔的作用,其結構如圖1所示。由圖1中可以看出,螺旋槽機械密封主要包括靜環、動環和波紋管3個部分組成。靜環外部為氧化劑介質,它為火箭發動機燃燒室提供燃燒所需的氧氣,靜環內部則為液氫、偏二甲肼等燃燒劑介質,在燃燒室內與氧化劑結合燃燒,產生使火箭升空的推力。

圖1 螺旋槽機械密封的結構Fig.1 Structural diagram of spiral groove mechanical seals

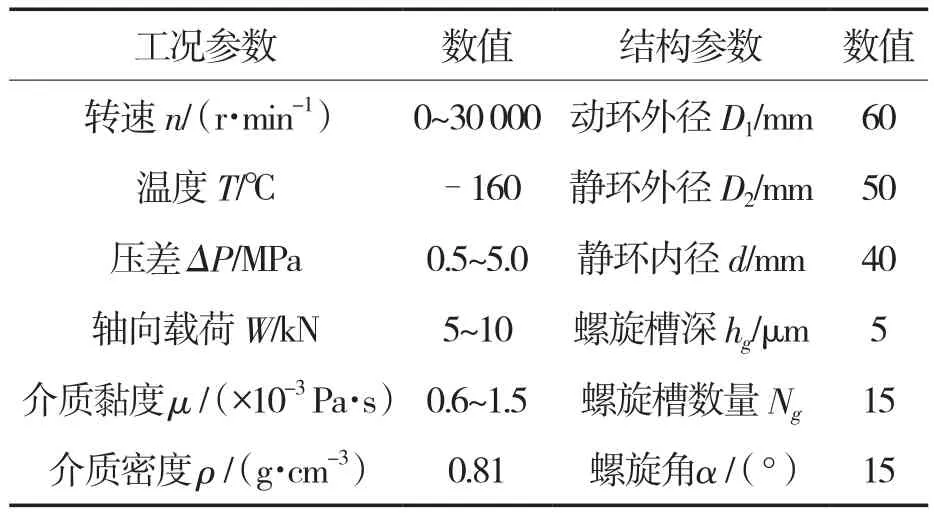

本文關注液氮、液氧等低黏度潤滑情況下的機械密封,研究其動壓成膜性能。在計算中選擇液氮作為密封介質,其工況和結構參數如表1所示。值得注意的是火箭發動機渦輪泵在工作時存在一個快變升速的過程,在較短時間內渦輪泵軸系的工作轉速將從0升高至3×104r/min甚至更高轉速。

表1 螺旋槽機械密封的工況及結構參數Tab.1 Working conditions and structural parameters of spiral groove mechanical seals

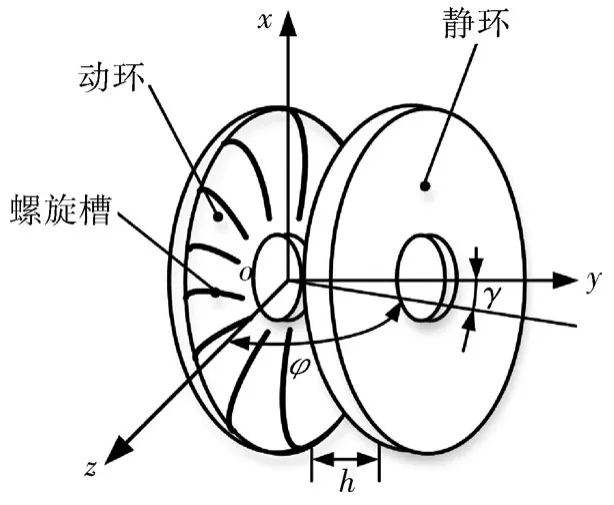

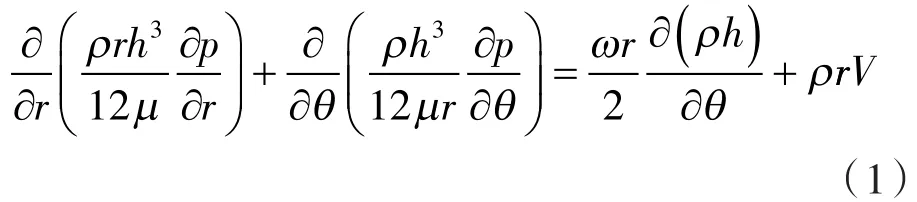

在工作的初始階段,螺旋槽機械密封動環和靜環是互相接觸的,當轉子升速到一定程度時動環和靜環的表面會產生動壓效應,導致2個環的端面分離脫開。動、靜環組成的摩擦副完全脫開并形成完整潤滑膜時,將依靠潤滑膜進行有效的支撐,所以將動、靜環相互脫開時軸系的轉速稱為脫開轉速nt,而該轉速下所對應的潤滑膜厚度h可以稱之為脫開膜厚ht。對于本文研究的這種螺旋槽機械密封,設計時關注的性能參數包括開啟力FK、泄漏量Q、摩擦阻力矩MF和潤滑膜厚h等,本文主要研究的是潤滑膜厚h這一參數。采用圖2所示模型對螺旋槽機械密封的潤滑膜進行表達,用于進行分析的廣義雷諾方程極坐標形式如式(1)所示。

圖2 螺旋槽機械密封潤滑膜理論分析模型Fig.2 Theoretical analysis model of lubricating film for spiral groove mechanical seals

式中 r——動、靜環之間潤滑介質的密度;

h——機械密封的動、靜環之間的密封間隙;

μ——潤滑介質的動力黏度;

p——液膜的壓力;

ω——動環的轉速;

V——動、靜環之間的擠壓速度。

取一參考平面與靜環表面相重合,動環上有螺旋槽,所以需要將槽型參數代入理論分析。

動、靜環平面距離為h0時動環和靜環之間的膜厚h可表示為:

式中 φ——動環軸線與z軸的夾角在yz平面上的投影角;

γ——動環軸線與z軸在xz平面上的投影角;

θ——螺旋槽的起始角與z軸的夾角;

hg——螺旋槽的深度。

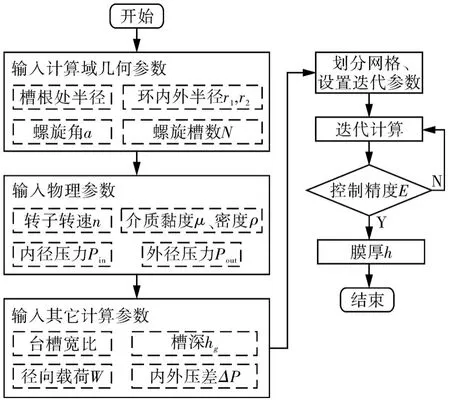

當動環上開有深度he的螺旋槽時,在非槽區中hg=0,在槽區中hg=he,螺旋槽機械密封潤滑膜厚計算流程如圖3所示。

圖3 螺旋槽機械密封潤滑膜厚計算流程Fig.3 Calculation flow chart of lubrication film thickness of spiral groove mechanical seals

機械密封脫開轉速的判斷方法有多種,最常用的是以密封端面軸向力的平衡關系作為端面是否脫開的判斷依據[14-16]。在本文中螺旋槽機械密封的脫開考慮了膜厚與動、靜環之間接觸形貌的關系,提出完整意義上的流體潤滑形成的前提是計算出的膜厚應不小于動環表面的粗糙度Ra1與靜環表面的粗糙度Ra2之和,并且為了保證具有一定的安全裕度,于是添加了安全系數S后的膜厚判斷如式(3)所示,式(3)也就成為判斷動、靜環是否實現脫開的條件[17]。

式中 ht——起飛時的潤滑膜厚度;

S——安全系數;

Ra1,Ra2——動靜、環表面粗糙度。

該判斷方法已被成功地應用于水潤滑推力軸承的相關研究中[17-20],并且在文獻[14]中已經通過實驗證明了將S=1.5作為判斷臨界膜厚的安全系數來計算水潤滑推力軸承的起飛轉速時得到的膜厚結果與實際情況具有較高符合度。在本文中采用脫開膜厚與靜、動環接觸面的粗糙度有關作為首要判斷依據,判斷結果也經過了軸向平衡關系判據的驗證。取S大于1,動環表面粗糙度Ra1一般為0.8 μm,靜環表面粗糙度Ra2一般為1.6 μm,則根據式(3)可得脫開轉速對應的潤滑膜厚度為2.4 S μm,后面將通過理論分析觀察在此膜厚下的轉速。

1.2 脫開轉速的理論分析

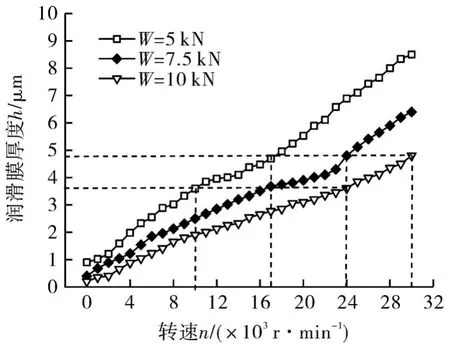

將表1中的工況和結構參數對螺旋槽機械密封進行了不同轉速下的膜厚計算,圖4示出載荷W分別為5,7.5和10 kN時,潤滑膜厚h隨轉速n的變化,可以看出在相同W下,隨著n的增加h增大,在不同載荷下,隨著W的增加h減小。

圖4 不同載荷下的潤滑膜厚變化曲線Fig.4 Variation curve of lubricating film thickness under different loads

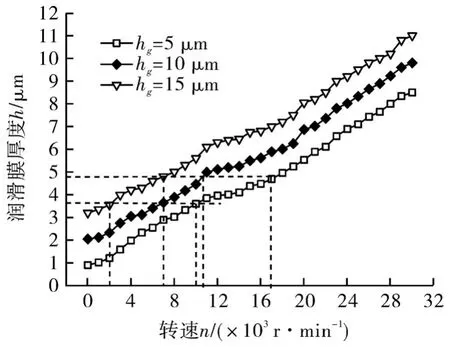

圖4中虛線與膜厚變化曲線的交點縱坐標即為不同判斷條件下的脫開膜厚值。根據式(3)當S取1.5時,ht為3.6 μm,則3個載荷下所對應的nt分別為1.0×104,1.7×104和 2.4×104r/min;當 S取 2.0時,ht為 4.8 μm,3個載荷下所對應的 nt分別為 1.7×104,2.4×104和 3.0×104r/min,W 由 5 kN提升至10 kN后,nt增加了76.5%。在上述基礎之上進一步改變動環上螺旋槽的槽深hg而其它參數不變,圖5示出hg分別為5,10和15 μm時膜厚隨轉速變化曲線。

圖5 不同槽型參數下的潤滑膜厚變化曲線Fig.5 Variation curve of lubricating film thickness under different groove parameters

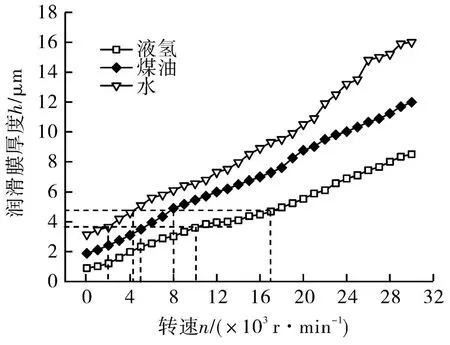

從圖5可看出,在不同hg下,隨著hg的增加h越來越大,這說明較深的槽型有利于形成潤滑膜。根據式(3)判據,取S=1.5時,3個槽深下所對應的 nt分別為0.2×104,0.7×104和 1.0×104r/min;取S=2.0時,3個槽深下所對應的nt分別為0.7×104,1.08×104和 1.7×104r/min。hg由 5 μm 增加到15 μm后,nt增加了143.9%。進一步改變潤滑介質來進行計算,分別選取液氫、煤油和水的物性參數,圖6示出不潤滑介質下的潤滑膜厚隨轉速變化曲線。從圖6中可以看出,隨著潤滑劑黏度的增加h越來越大。

圖6 不同潤滑介質下的潤滑膜厚變化曲線Fig.6 Variation curve of lubricating film thickness under different lubricating media

根據式(3)進行判據,當取S=1.5時,3種潤滑劑所對應的 nt分別為 0.2×104,0.5×104和1.0×104r/min;當取 S=2.0時,3種潤滑劑所對應的 nt分別為 0.42×104,0.8×104和 1.7×104r/min,采用水作為潤滑劑時的nt分別是液氫和煤油時的4.0倍和2.1倍。

2 螺旋槽機械密封脫開轉速的試驗研究

2.1 脫開轉速的試驗方法

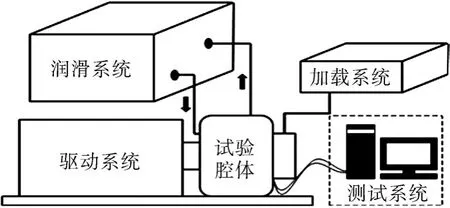

為進一步對脫開轉速進行驗證,在已有機械密封性能試驗臺上進行機械密封的性能測試。試驗工況參數和密封結構參數見表1。如圖7所示,試驗臺由試驗腔體、驅動系統、加載系統、潤滑系統與測試系統組成。采用液氮作為潤滑介質,試驗在溫度-160 ℃時運轉,軸系啟動后,轉子的轉速從0升高至3.0×104r/min。可通過試驗測量的參數包括密封介質的泄漏量Q、密封表面液膜的溫度T、介質在密封入口和出口的壓力差ΔP以及動環和靜環之間摩擦力F,本文通過測量上述4項參數來分別研究脫開轉速與該參數指標的變化關系,取最接近實際情況下的參數作為判斷指標。在試驗時,壓力由采用安裝于試驗腔體中的壓力傳感器測量,溫度采用熱電偶溫度傳感器測量,介質泄漏量采用流量計測量,摩擦力采用扭矩傳感器測量。

圖7 機械密封性能試驗臺組成Fig.7 Composition of mechanical seal performance test bench

2.2 脫開轉速試驗結果分析

泄漏量Q是密封的關鍵指標之一,在試驗中測試了轉速n從0增加至3.0×104r/min這一過程中Q的變化,如圖8所示。從圖中泄漏流量變化趨勢中可以看出,在n=2.2×104r/min時,經動環和靜環之間的泄漏量Q出現了明顯的增大,雖然可以說明此時端面已經形成液膜,但與圖4理論分析中的1.0×104r/min比較轉速偏大,因為Q主要和間隙相關,即使兩面已經分開間隙可能變化不大。同樣,在圖8中也示出了試驗中液膜溫度T隨轉速n的變化,可以看出隨著n的快速增加T升高,最高溫度為-93 ℃,n=2.3×104r/min以后T趨于穩定,說明此時機械密封的液膜已經穩定。但是這個轉速和理論值也差別較大,原因可能是因為溫度具有累計效應,在快變升速過程中具有滯后性。可見Q和T都不能作為試驗中判斷脫開轉速nt的依據。

圖8 試驗中泄漏量和溫度隨轉速的變化Fig.8 Changes in leakage and temperature with speed during the test

機械密封進出口壓力的差值ΔP是評價密封性能的重要指標,試驗過程中的ΔP隨轉速n變化如圖9所示。從圖9中可以看出,隨著n的升高ΔP逐漸降低,并且在1.3×104r/min以后降低地尤為顯著,因此1.3×104r/min可以作為脫開轉速nt的參考值,并且和理論值1.0×104r/min以及文獻[15]中的試驗值0.9×104r/min較為接近。

圖9 試驗中壓差和摩擦力隨轉速的變化Fig.9 Change of pressure difference and friction force with speed during the test

在圖9中示出了試驗中F隨轉速n的變化曲線,可以看出在密封系統運轉開始時,端面間摩擦力較大,而后隨著轉速的逐漸增加,端面的摩擦力隨著螺旋槽產生的動壓效應逐漸降低。并且可以明顯看到在0.6×104~1.0×104r/min這一速度段降低尤為明顯,一般來說動環材料9Cr18和靜環材料石墨的干摩擦系數為0.2以上,此時摩擦系數約為0.15,說明這段轉速為過渡段,介于干摩擦和邊界潤滑。

因此,可根據摩擦力判斷nt為1.0×104r/min,這與理論分析數據吻合。上述分析表明,ΔP與F可作為試驗時nt的判斷依據,并且采用F判斷更為精確。

3 結論

(1)引入表面粗糙度判據,即機械密封的脫開膜ht應遵循ht≥S(Ra1+Ra2),建立了nt的理論分析模型,分析了在載荷W、槽深hg及介質黏度μ等因素影響下,nt的變化規律。

(2)分析結果表明,隨著轉速n的增加,相同W下的h隨n的增大而增大,不同載荷下的h隨著W的增加而減小,不同hg下h隨著hg的增加而越來越大,h隨著潤滑劑黏度的增大而增大。

(3)結合升速試驗研究,根據試驗數據表明Q、和T判斷得到的nt與理論分析數據偏差較大,不宜作為判斷依據,而ΔP判斷得到的nt與理論分析數據相差較小,F判斷得到的nt與理論分析數據吻合,可采用P和F作為試驗中判斷nt的依據。