“雙刀單壓”對壓脫機的影響

李清明

酒鋼集團甘肅東興鋁業有限公司,中國·甘肅 嘉峪關 735100

1 引言

在現代機械生產中,生產質量和效率與機械設備的正常運行息息相關,設備的正常運行需要定期的檢修、維護保養才能得以保障,所以設備的維護質量是重中之重。堅持問題導向,理論聯系實際,找出設備故障根源,才能從根本上解決問題。

2 陽極組裝概況

在電解鋁產業里陽極組裝是電解鋁生產中一項重要的工藝程序。東興鋁業有限公司陽極組裝作業區的主要任務是殘極回收、導桿回收、電解質破碎、陽極生產等。隨著科技的發展,現代企業生產領域已實現了機械化,東興鋁業陽極組裝車間也不例外,主要生產線采用了加拿大奧圖泰公司提供的進口設備。

實際生產中陽極組裝生產線已基本實現了自動化,只有部分崗位還處于半自動化。然而在機械化時代的生產領域中,設備的故障率往往直接影響著生產的質量和效率。縱觀陽極組裝幾年的生產設備運行情況,由于設備的復雜性和運行時的特點,其中電解質清理機、磷鐵環壓脫機、澆鑄站相對故障較高。

3 磷鐵環壓脫機介紹

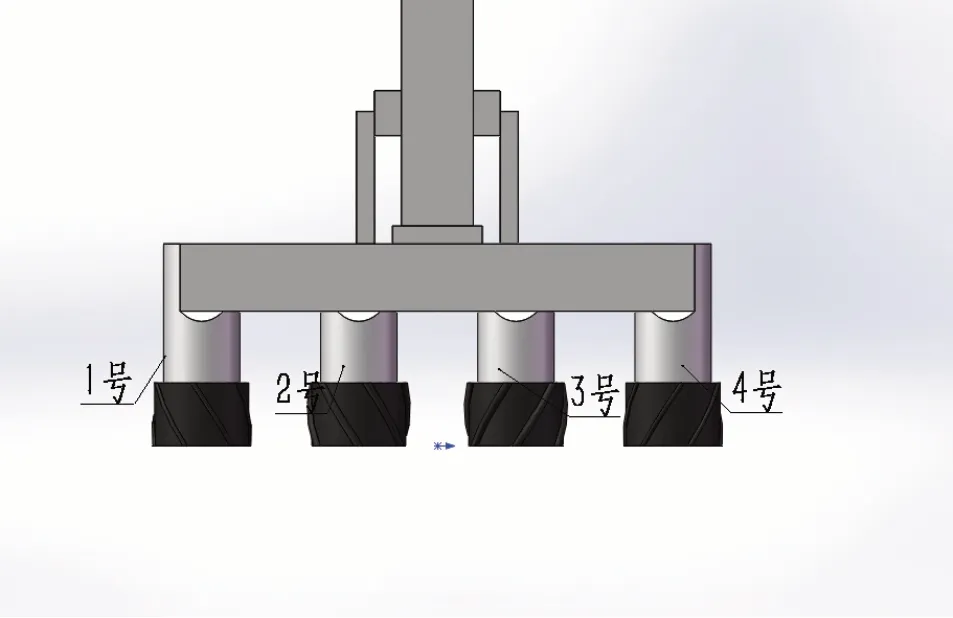

磷鐵環壓脫是陽極組裝的一項必不可少的工藝,其作用是將連接導桿和炭塊的磷鐵環從導桿鋼爪上脫離開來。主要的部件有鉗口剪力板、人字架、頂頭、主油缸、剪力板大梁、推車機等。進口磷鐵環壓脫機與中國國產磷鐵環壓脫機的不同在于進口磷鐵環壓脫機為雙刀式—主油缸上升下降一個循環只壓脫兩個鋼爪鐵環;中國國產磷鐵環壓脫機為四刀式,可一次壓脫四個鋼爪鐵環。如圖1所示為導桿組示意圖。推車機將導桿推入1 號壓脫位,鉗口剪力板伸出將1 號、3 號鋼爪夾緊固定,主油缸驅動刀架上升,在頂頭與鉗口剪力板的共同作用下,磷鐵環受切應力和壓應力,當應力超過磷鐵環的強度極限時,磷鐵環碎裂并與鋼爪分離,主油缸上升到位后下降,主油缸、鉗口剪力板回退到初始位置,然后推車機將導桿推至2 號位,進而壓脫2 號、4 號鋼爪磷鐵環。磷鐵環壓脫機是液壓設備,鉗口剪力板、頂頭刀架都是由油缸驅動。其中剪力板油缸是型號為4.00CJJ2HCTS255AC6.00 的單活塞式單向直線往復型油缸,主油缸為柱塞式油缸,主油泵是型號為PV270R1D3T1VMRC 的柱塞泵。

圖1 導桿組示意圖

4 “雙刀單壓”故障描述

所謂“雙刀單壓”是指導桿的1 號或3 號(2 號或4 號)鋼爪磷鐵環在主油缸未上升時已脫落其一或在壓脫過程中其中一個優先壓脫,使雙頂頭中只有一副頂頭受力壓脫的過程。“雙刀單壓”會使刀架整體受力失去平衡而發生偏斜。當出現“雙刀單壓”現象時可能產生以下故障:

①主頂缸無法下降;②磷鐵環壓脫無力;③鉗口剪力板無法收回;④主油缸與刀架連接螺栓斷裂;⑤零部件變形或損壞。

5 故障分析

磷鐵環壓脫機的主油缸為柱塞式液壓油缸,其特點是柱塞式液壓缸是一種單作用式液壓缸,靠液壓力只能實現一個方向的運動,柱塞回程要靠柱塞及刀架的重量下降,往往稍有卡阻就能導致無法下降。導致主油缸無法下降有以下幾種機械原因:

一是卡阻。從磷鐵環壓脫機的實際安裝結構知,“人”字刀架兩端與固定“墻”在軌道和耐磨滑條的約束下存在一定的間隙,當壓碎的磷鐵環碎片進入間隙中,主油缸在下降時產生較大的卡阻力而無法下降。為了防止碎鐵片進入間隙,使用鋼板將縫隙堵塞,間隙有原來的30mm縮減到10mm以內,間隙過小。

二是摩擦。如圖2所示,假設人字架上升時沒有限制自由度,在主油缸的推動下,只有一側頂頭與磷鐵環相互作用,另一側頂頭與鋼爪相互作用,當左側頂頭擠壓磷鐵環時,由于刀架左側受鐵環的反作用而無法繼續上升,右側頂頭相對應的鋼爪無磷鐵環限制,可與剪力板發生相對位移,致使刀架右側在主油缸的推動下繼續上移,刀架為鋼結構,自身具有一定強度,在保持形狀不變時向左傾斜。刀架與立板接觸而產生摩擦力,磷鐵環仍未碎裂,主油缸上升仍未到位,主油缸繼續施壓,在壓力增加的過程中刀架、立板、軌道間產生的摩擦力也隨之增大。當摩擦力增加到一定值后,整體設備系統的合外力為零,此時的狀態為主油泵輸出壓力已達最大,磷鐵環未被壓碎,表現為壓脫機無力。在刀架與立板接觸后,刀架與立板接觸部位局部發生變形,隨摩擦力的增加,變形區域也隨之擴大,由于彈性變形,使刀架以變形能的方式儲存于鋼結構。當主油缸的推力撤銷后,鋼結構的部分變性能釋放,刀架仍與立板接觸,并產生方向相反的摩擦力,當最大靜摩擦力(滑動摩擦力)大于相關零部件的重力和時,主油缸保持靜止,表現為主油缸、刀架無法下降。在現場處理此故障往往是將磷鐵環使用其他方式破碎或強行將剪力板打開,使刀架變形能完全釋放,恢復到原來狀態。

圖2 摩擦示意圖

三是液壓控制組件故障,這里不做深入分析。

6 實驗數據分析

SolidWorks 軟件是世界上第一個基于Windows 開發的三維CAD 系統,其功能強大。在這里結合鐵環壓脫機的結構,使用solidworks 建立三維模型,再使用solidworks simulation插件,對零部件進行靜應力有限元分析。已知主油泵的輸出最大壓力為2200PSI(約15MP),主油缸柱塞的直徑為429mm。刀架、柱塞、導桿組重力和為46.5KN。

6.1 理想狀態下磷鐵環的壓脫情況

鐵環高度為140mm,鐵環壁厚為20mm,磷鐵環的壓縮強度為572MP。當導桿鋼爪磷鐵環的形狀、大小完全相等時,主油缸上升壓脫過程中,刀架受力前后完全對稱,磷鐵環同時破碎的狀態為理性狀態。磷鐵環通過鐵水澆鑄形成,在冷卻過程中向內收縮,緊緊與鋼爪貼附在一起。為了便于壓脫,澆鑄之前在鋼爪表面蘸涂一層石墨。陽極組裝澆鑄使用的鐵水標準配比見表1。在一般的鋼結構及合金中P 作為有害元素,需要除去,尤其是設備的受沖擊部位。P 加入鐵水冷卻后具有冷脆效果,是冷裂紋產生的重要原因。然而在陽極組裝工藝中,磷鐵環壓脫需要這一特性[1]。

表1 陽極組裝澆鑄使用的鐵水標準配比表

在理想狀態下磷鐵環強度校核計算。圖3為磷鐵環示意圖,當磷鐵環某一部位受壓后應力超過壓縮強度,這一部位就會產生裂紋。壓脫過程中,磷鐵環的上環面受剪力板的限制,下底部在刀具頂頭的作用下擠壓,隨著主油缸的上升,刀具頂頭作用力的增加,磷鐵環所受的應力超過其壓縮強度產生碎裂,這時頂頭的力作用于鋼爪底部,鋼爪在頂頭的作用下向上升起,磷鐵環由于剪力板的限制無法上升,這時磷鐵環與鋼爪的接觸面形成剪切力,使磷鐵環與鋼爪產生相對位移。從刀具頂頭的形狀不難看出,磷鐵環環壁與頂頭斜面接觸后形成漲力,在漲力的作用下,鐵環環壁向外擴張形成拉伸應力。當漲力增加到某一值后磷鐵環破碎,從而磷鐵環脫離鋼爪。由于元素P 的存在,磷鐵環在低溫下為脆性材料,當局部產生裂紋,在較大的外力作用下產生應力集中,裂紋會沿著薄弱面迅速擴張[2]。

圖3 磷鐵環示意圖

6.2 “雙刀單壓”時的危害

“雙刀單壓”不但使壓脫機表現出無力感和主油缸無法下降,對壓脫機的零部件也造成了巨大的損害。如限制刀架自由度的耐磨塊,當摩擦力越大,耐磨塊承受的壓力也越大,耐磨塊的損害程度也就越大;刀架傾斜,連接刀架和主油缸的螺栓斷裂;由于刀架傾斜的原因,主油缸柱塞密封組件與缸體的擠壓和摩擦增大,密封組件的壽命縮短;剪力板保護環與磷鐵環強壓力接觸,刀架傾斜伴隨磷鐵環與保護環的相對運動,造成保護環磨損等。

刀架端面與立板之間的距離為30mm 時,不受耐磨塊的影響,壓脫過程中刀架在主油缸最大壓力的推動下,零部件各部位的應力分布、位移變化、變形分布仿真分析圖。從應力分布圖中可看出,磷鐵環整體應力已超壓縮強度,且最高應力達1810.2MP,由此可知主油缸輸出壓力還未到達最大,磷鐵環已破碎。

使用控制變量法,設刀架與立板的間距為變量1,主油缸的推力為變量2,頂頭的中心距為變量3。取變量1 為10mm、20mm、30mm,取變量2 為1010750N、1200000N、1500000N、2121500N, 變量3 為700mm、350mm。 使用solidworks 分別對以上數據建模分析計算,從節點最大應力變化和節點最大應變變化可知節點的變形符合胡克定律:

式中,NF為截面的拉力或壓力;L為NF方向的長度;E為材料的彈性模量;A為截面的橫截面積;ΔL為材料的拉伸或壓縮變量;σ 為正應力。

從有限元節點最大位移變化圖中可知,隨著間隙的減小,節點的位移明顯減小,這是由于間隙變小,在推力的作用下,左側頂頭受到限制,刀架傾斜,與立板內側接觸產生摩擦,并限制了節點位移的變化;理想狀態下主油缸最大輸出壓力時磷鐵環承受頂頭的作用力為,此時磷鐵環的應力為1604.8MP,應變為3.582×10-3,無論是應力還是應變在“雙刀單壓”時總小于理想狀態下,以此證明了“雙刀單壓”過程中產生阻力,致使磷鐵環破碎的推力值提高,提高的力抵消產生的摩擦力和內力。隨著刀架的傾斜,連接主油缸的結合面也隨之傾斜,主油缸柱塞在螺栓和缸體的共同作用下有傾斜趨勢,致使連接螺栓產生巨大拉力,生產過程中往復的交變使螺栓的疲勞強度減低而斷裂[3]。

7 結語

雙刀式磷鐵環壓脫機在壓脫時,由于出現“雙刀單壓”現象,使刀架傾斜,與零部件的相互作用,造成主油缸表現無力;刀架無法下降;主油缸與刀架連接螺栓斷裂等故障。所以間隙的調整直接影響鐵環的破碎、螺栓的使用壽命及刀架的自鎖(刀架、鐵環、剪力板、立板的相互作用)。耐磨塊磨損一定程度后及時更換,以防與軌道間隙過大而失效,加強鋼爪校直工藝效果,防止因鋼爪嚴重變形,澆鑄后的磷鐵環幾何尺寸發生嚴重變化而不易碎裂;加強蘸石墨工藝效果,防止因過大的磷鐵環貼附力而不易脫落;加強殘極壓脫工藝,減少斷爪和脫環導桿量,進而減少“雙刀單壓”的頻率;通過靜應力分析,頂頭中心距越小,其效果越接近理想狀態,“單刀雙壓”造成的危害也就越小。