填充改性聚四氟乙烯在玻纖涂油輥中的應用

景亞賓,蔣曉璐,朱曉琴

(1.浙江歌瑞新材料有限公司,浙江 衢州 324004;2.浙江巨化新材料研究院有限公司,杭州 310000)

涂油器即是將玻纖浸潤劑均勻涂覆到玻璃絲表面的的一種設備,它一般主要有涂油輥、涂油盒、涂油盒蓋、保持架、驅動馬達和傳動齒輪(聯軸器)等組成[1]。由于玻璃纖維要用到不同的高分子材料當中,因此在生產過程中必須涂覆不同的高分子乳液浸潤劑,在這一生產過程中必須用到玻璃纖維涂油輥。涂油輥工作時處于高溫高濕的環境,玻璃纖維與浸潤劑需要清潔無污染,且可回收再次利用,并易于溶劑清洗和車床車削,另一方面還要保證一定的潤滑性以防止玻璃纖維毛絲的產生,同時還必須有一定的氣孔率和一定的表面自由能以保證輥子攜帶浸潤劑油膜厚度的需求。

目前傳統的石墨涂油棍本身的污染性較大、不耐磨,浸合金石墨以及氧化鋁陶瓷類涂油輥雖然表面光滑,硬度較高,可以克服磨損顆粒對玻璃纖維的污染,但是摩擦系數較大而且被玻璃斷頭砸傷后不能修復,磨損面將切斷玻璃纖維使產品產生毛絲,同時也不能通過車削再加工后重復使用,因此限制了在玻璃纖維行業中的使用。

聚四氟乙烯(PTFE)具有優異的耐腐蝕、化學穩定性、熱穩定性和較低的摩擦系數被廣泛應用。但PTFE 本身并不具有很好的抗磨損性能,以PTFE 為基體,加入各種填料后,他的抗磨性得到極大的提高[2]。筆者通過對不同材料填充改性PTFE 制作涂油輥性能的對比研究,并通過長周期生產線實際應用測試加以驗證,以確定填充改性聚四氟乙烯在玻纖涂油輥中的應用的優化材料配方。

1 實驗部分

1.1 原材料

PTFE 懸浮粉料,牌號4TM;晶體石墨(GR),粒度44;聚酰亞胺(PI),SG100P。

1.2 樣件制作及性能測試

將PTFE和填料按一定的質量比在高速混合機混合均勻后,在40 MPa 設計壓力下冷壓成用于測試的樣塊,經過高溫燒結后,按照GB/T 3960-1983 標準制樣,用塑料滑動摩擦試驗機對樣品進行摩擦系數、磨耗量測試[3];按照HG/T 2903-1997 標準制樣,用微機控制電子萬能試驗機對樣品進行拉伸強度、斷裂伸長率測試[4];按照目前通用的光學投影外形圖像分析法,用接觸角測試儀對試樣進行表面接觸角、表面能測試。

2 結果與討論

2.1 石墨含量對PTFE材料磨損性能的影響

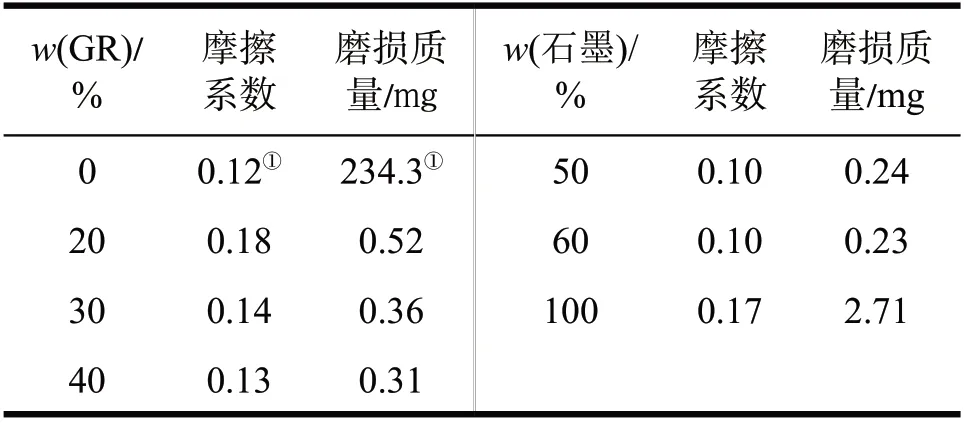

表1給出了干摩擦條件下石墨含量對填充改性PTFE復合材料摩擦性能的影響。

表1 石墨含量對PTFE復合材料摩擦性能的影響Tab 1 Effect of graphite content on friction properties of PTFE composites

由表1 可以看出,加入石墨后PTFE 復合材料的耐磨性能明顯提高,當石墨的質量分數為20%時候,復合材料的磨損率已明顯下降;但隨著石墨含量的進一部增加磨損率下降趨勢已不明顯。

這是由于純PTFE本身是由結晶薄片與無序非晶相的帶狀結晶構成,兩相間的結合力較弱,而且PTFE較柔軟,強度低,在摩擦過程中極易發生黏著而使帶狀結構被迅速破壞,導致其兩相間片狀脫落,使其耐磨性極差,材料呈現粘著磨損的機理。隨著批量石墨的加入,較多的石墨顆粒可以承受載荷,參與摩擦,阻止了PTFE基體大片剝落和向對偶面轉移,因此大大提高了復合材料的耐磨性。而隨著石墨含量的增加,摩擦系數呈現了先增加后下降的趨勢,因為PTFE本身就是摩擦系數最低的固體潤滑劑,當石墨含量低的時候,對偶件上形成的轉移膜并不完整[5]。當石墨的質量分數達到50%的時候,復合材料能在對偶表面形成較為完整的轉移膜,從而降低了復合材料的摩擦系數。

從表1 還可以看出,改性的PTFE 復合材料比純的石墨材料的摩擦性能要好。

2.2 PI對PTFE材料性能的影響

PI 是綜合性能非常優異的高分子材料,以其優異的力學系能、自潤滑性能、耐高溫性能、耐腐蝕性能和抗蠕變性能,在材料改性方面獲得了廣泛的應用[6]。

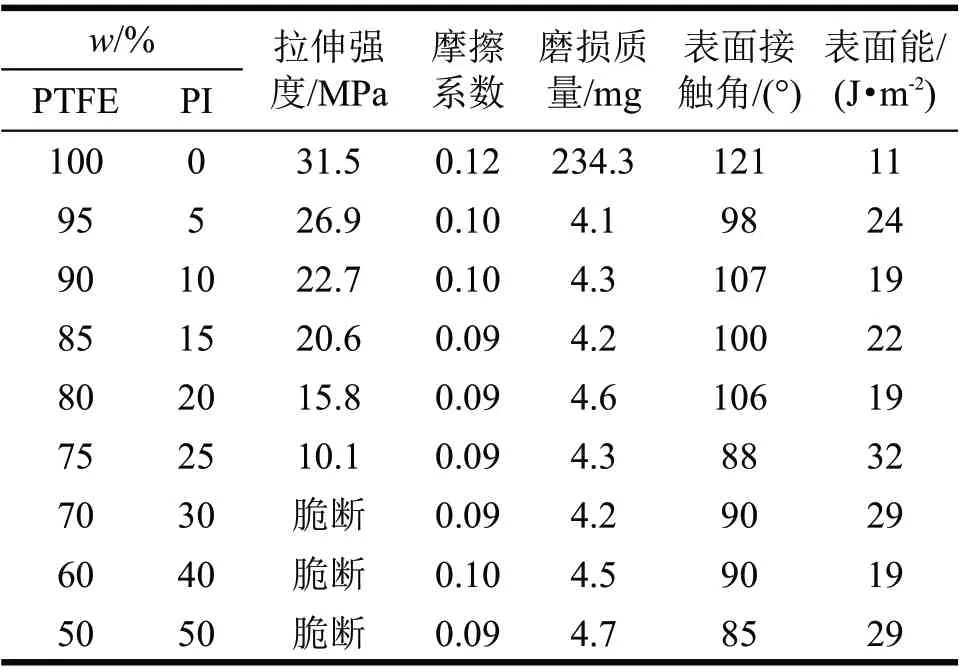

表2為不同PI含量PTFE基復合材料的性能。

表2 PI含量對復合材料性能的影響Tab 2 Effect of PI content on friction properties of PTFE composites

由表2可以看出,隨著PI含量的增加材料的力學性能呈下降趨勢。當PI 的質量分數在5%~15%時,拉伸強度下降幅度較小;PI 的質量分數超過15%時力學性能下降的趨勢變明顯;當PI 的質量分數超過30%的時候,復合材料出現了脆斷的現象。這是因為盡管PI 鏈段剛性較強,模量較高,材料本身機械性能非常高[7]。但在混體系中,PI是以非連續相結構存在于共混體系,因此復合材料最終體現的是PTFE樹脂的基礎力學性能,同時較長時間的370 ℃高溫燒結過程也會使PI 樹脂降解,且與惰性的PTFE 基體缺乏緊密的界面結合力,當復合材料承受外界應力時,PI與PTFE的界面處極易形成應力集中,從而導致復合材料的強度和韌性下降。

而摩擦性能方面,當PI 的質量分數為5%時,耐磨性能就大大提高;隨著PI 含量的進一步增加磨損量趨于穩定。這是因為隨著PI 的加入,PI 樹脂可以承受載荷,參與摩擦,阻止了PTFE基體大片剝落和向對偶面轉移,因此大大提高了復合材料的耐磨性。隨著PI 樹脂的增加,摩擦系數呈現了下降的趨勢,當PI 的質量分數達到15%時,摩擦系數趨于穩定,達到最小的0.09。由于PTFE 的不粘性,因此純的PTFE樹脂在摩擦過程中轉移對偶件的PTFE容易脫落,而帶有極性基團的PI樹脂能夠在對偶表面形成較為完整的轉移膜,從而降低了材料的復合材料的摩擦系數。

隨著PI樹脂的加入,PTFE基復合材料的表面接觸角逐漸減小,表面能逐漸增大。當PI 的質量分數為5%時,接觸角由純PTFE 的121°下降到98°;隨著PI含量的繼續增加,接觸角下降趨勢并不明顯,當PI 的質量分數達到50%時水的接觸角下降到最小。下降趨勢不明顯的原因是因為復合材料中連續相仍就是PTFE樹脂。

2.3 共混體系對復合材料摩擦性能的影響

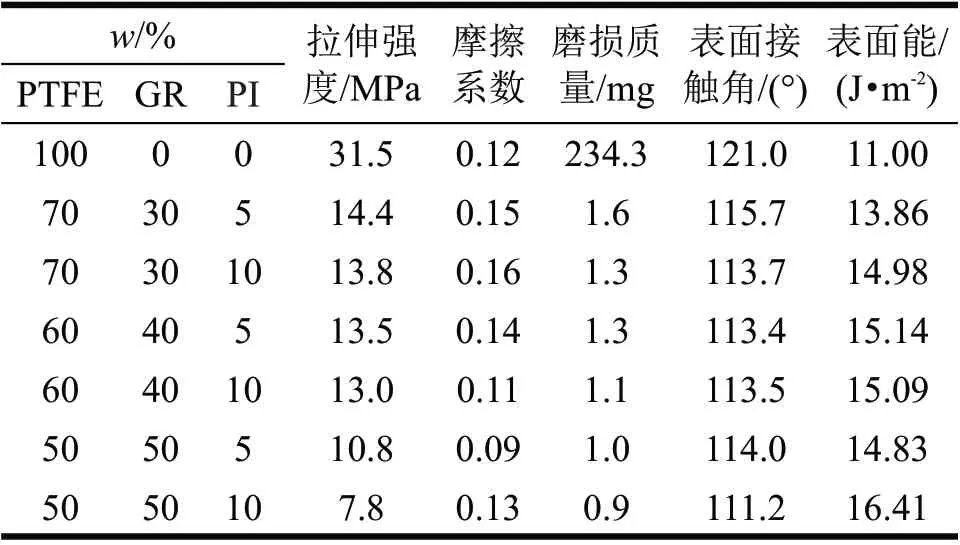

表3 為不同配方的PTFE 基復合材料的機械性能、摩擦性能和表面性能。

表3 PTFE-PI-GR共混體系復合材料的性能Tab 3 Properties of PTFE-PI-GR blend system composites

從表3 可以看出,當PTFE 樹脂和石墨比例不變的情況下,加入質量分數10%的PI 的力學性能要比加入質量分數5%的PI力學性能差,這是共混體系中連續相的PTFE含量變少的原因,并且共混體系是熱力學上不相容的體系。

摩擦性能方面,添加更多的PI 的磨損量要更小,原因是在對偶件上形成了更為完整的轉移膜。相反,摩擦系數方面,加了更多的PI 的摩擦系數要更大,這是磨損機理發生了變化,剛性的PI添加到PTFE-石墨共混體系后,磨損機理由原來的粘著磨損轉為了磨粒磨損[8]。當PI含量不變得時候,更多的石墨含量表現出更好的摩擦性能,力學性能反面下降的趨勢也不是非常明顯。

總的來說,綜合考慮復合材料的成本、摩擦性能和力學性能,配方PTFE(50%)+GR(50%)+PI(5%)表現出最好的綜合性能和最低的原料成本。

2.4 應用測試

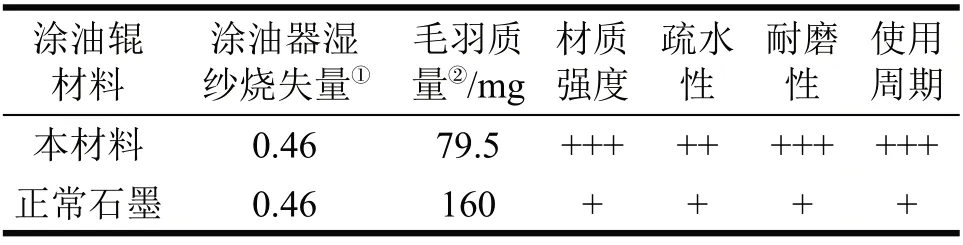

在國內某大型纖維生產企業增強聚丙烯(PP)樹脂系列浸潤劑玻璃生產線上進行本材料加工的涂油輥與正常石墨材料涂油輥進行同工況條件下的應用性能對比,結果見表4和圖1。

從表4可以看出,在相同臺位、相同線速、相同張力的工況條件下,本材料制作的涂油輥與常規石墨涂油輥的濕紗燒失量相同,即基本不受涂油輥材料的影響。毛羽量方面,相同檢測條件下,本材料與正常石墨涂油輥毛羽質量降低了50.3%,毛紗量的降低,大大提高了玻纖品質。使用壽命方面,正常石墨涂油輥在使用過程中,每天需取下進行表面打磨,且最多使用1~1.5 個月,就需更換新的涂油輥;而本材料涂油輥自投入使用,期間未經任何打磨,連續使用4 個月后,測量其直徑,仍在允許使用范圍內。可見,使用本材料制作的涂油輥可大幅度提高耐磨性和使用周期,進一步降機低加工頻次,從而節省玻纖生產成本。

表4 正常涂油輥應用測試對比Tab 4 Application test comparison of normal oil roller

3 結 論

目前玻纖行業呈迅速發展趨勢,核心生產裝備的好壞直接影響產品質量。通過對連續玻纖生產過程中涂油輥應用工況的分析,選用質量分數分別為50%的PTFE、50%的石墨以及5%的PI 制作的復合材料涂油輥,相比于正常石墨涂油輥,相同工況條件下,在保證浸潤劑涂覆效率的同時,使用壽命提高了近3倍、玻纖毛羽質量降低了50.3%。

本復合材料涂油輥的應用研究,可供連續玻纖生產行業的裝備發展參考。