雙曲線螺傘齒輪失效分析

李衛民,柳亞輸,秦步祥,李永波,魏仕華,于榮波(泰州職業技術學院,江蘇 泰州 225300)

0 引言

針對汽車用20CrNiMo雙曲線螺傘齒輪出現磨損、磨平等早期失效的情況,首先,把齒輪清洗干凈后進行齒輪標記的確認,然后根據產品技術要求,針對汽車用20CrNiMo雙曲線螺傘齒輪原材料(合金元素含量)、熱處理質量(滲碳層/硬化層深度、金相組織)等方面著手分析,找出引起早期失效的原因[1]。

1 齒輪表面標識的確認

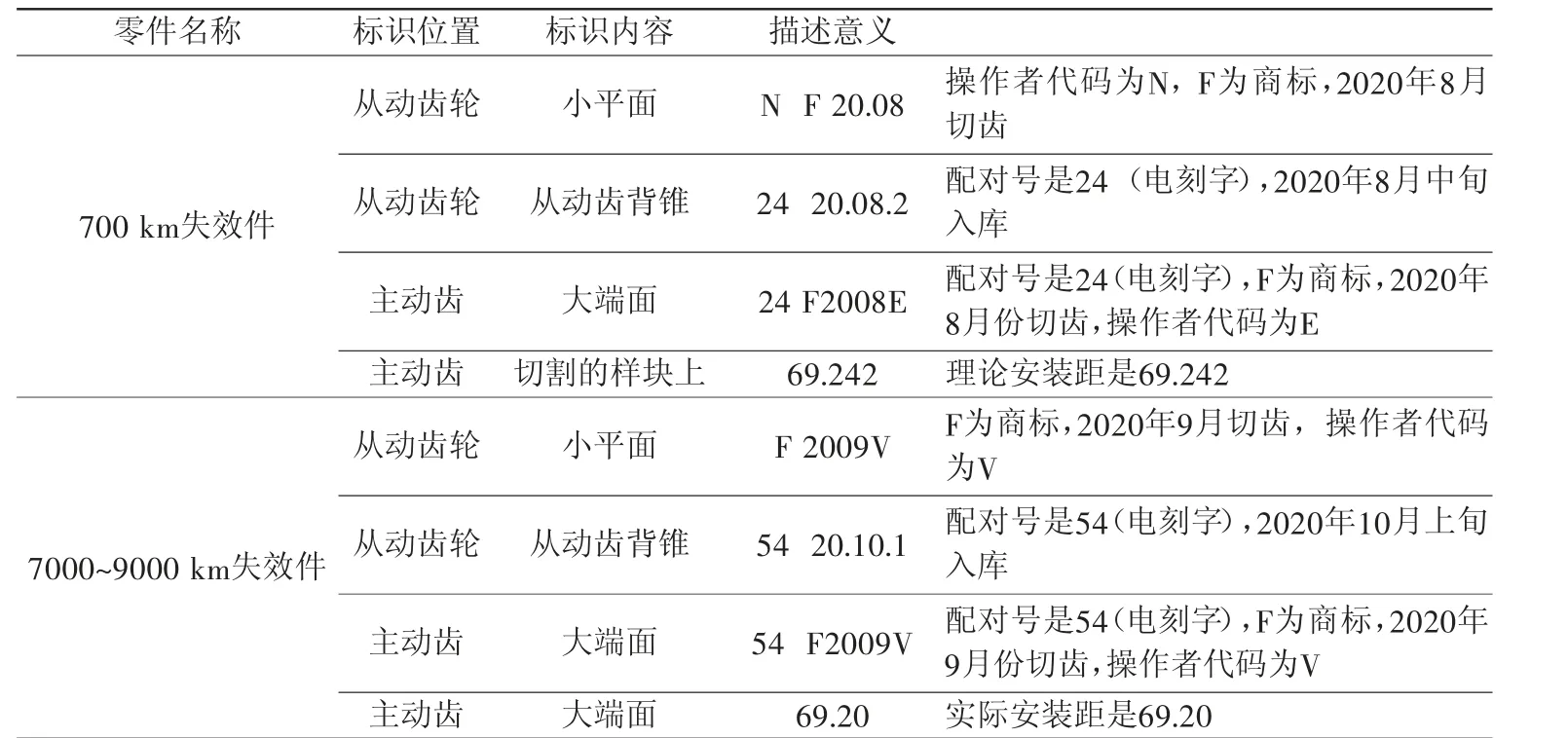

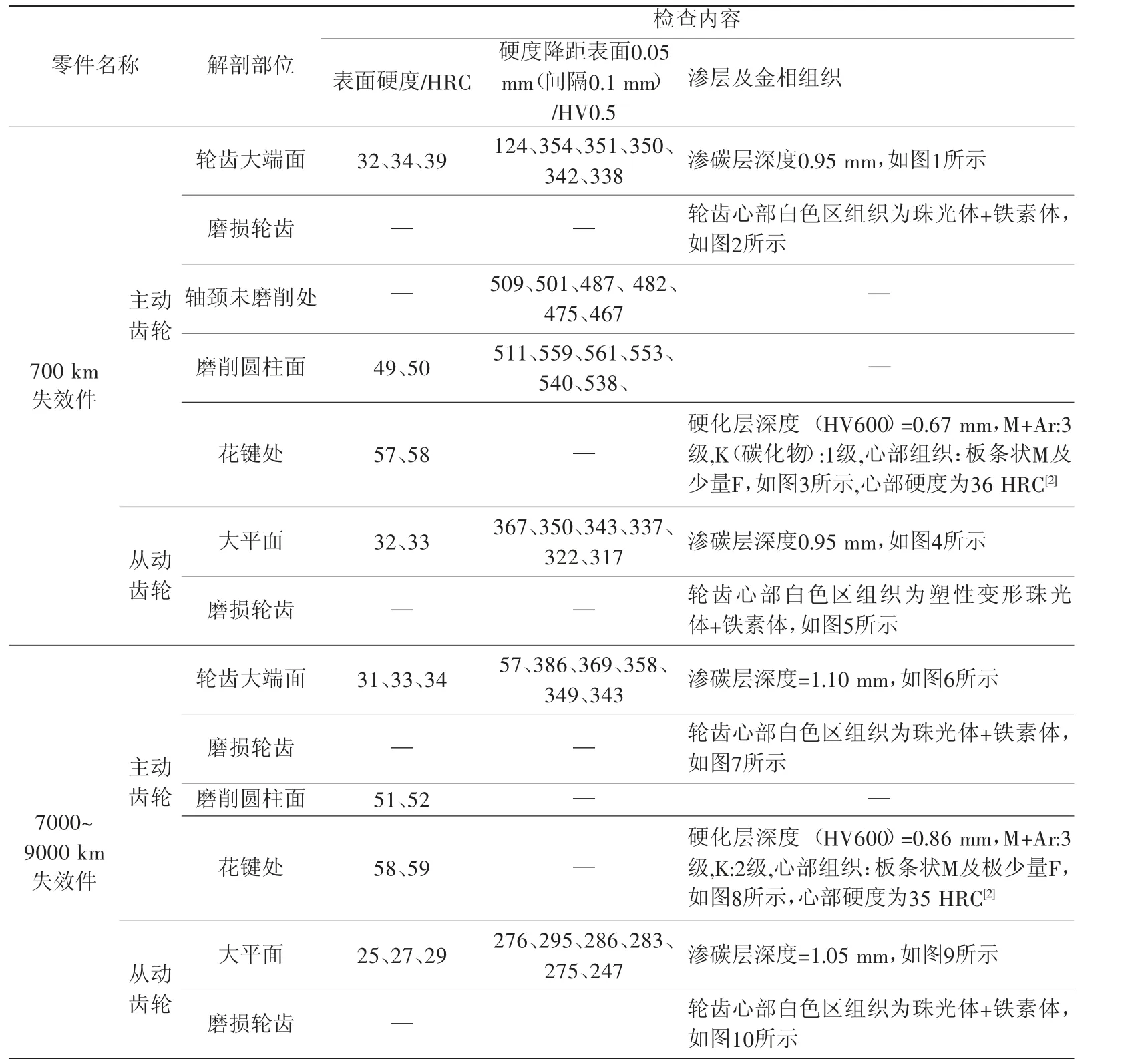

選擇700 km和7000~9000 km兩種典型失效件,齒輪標記內容及描述意義如表1所示。

表1 失效件標記

2 主/從動齒輪技術要求

主動齒輪:600 HV滲層深度=0.6~1.0 mm;表面硬度≥60 HRC;心部硬度為35~46 HRC;金相組織按QC/T262-1999標準1~5級合格;材料要求SAE8620H(20CrNiMo)[3]。

從動齒輪:600 HV滲層深度=0.6~1.0 mm;表面硬度≥60 HRC;心部硬度為35~46 HRC;金相組織按QC/T262-1999 標 準1 ~5 級 合 格;材 料 要 求SAE8620H(20CrNiMo)[3]。

根據以往SAE8620H實測數據HV600≌滲碳層深度-0.15 mm。

3 齒輪所用材料光譜分析

淬透性結構鋼》(GB/T5216 -2004) 中SAE8620H 材料成分要求[3]。

4 熱處理質量的檢測

兩套齒輪的熱處理質量檢測情況如表3所示。

表3 齒輪熱處理結果

5 分析

從齒輪的標記及以上檢測結果看:這兩套齒輪不是同一批生產的;700 km磨損件是8月份生產、入庫的;7000~9000 km磨損件是9月份生產,10月份入庫的。材料符合規定要求;其熱處理質量指標能滿足圖樣要求(去除熱影響因素),失效模式相近:

1)齒面硬度下降,嚙合區部位的硬度最低,離失效主源區越遠,硬度值越高。

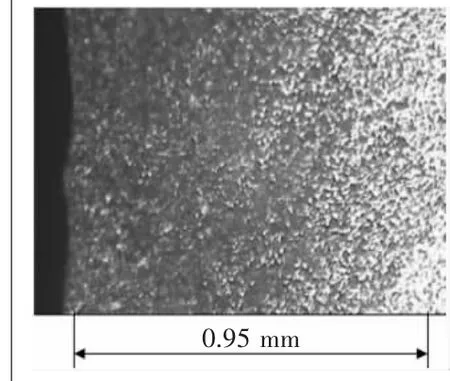

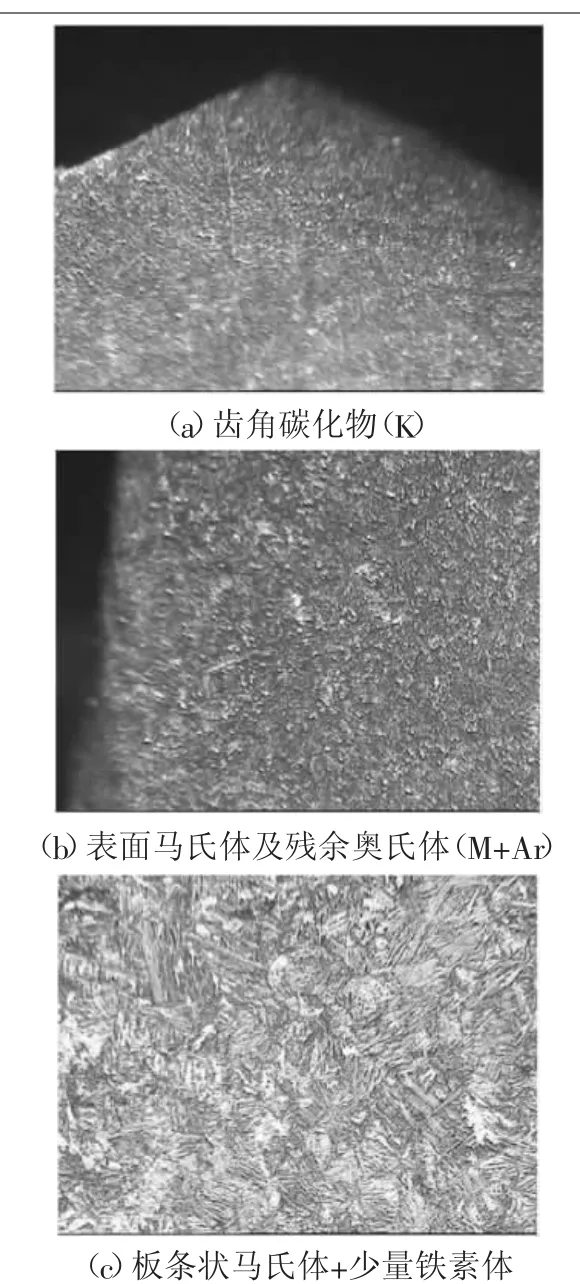

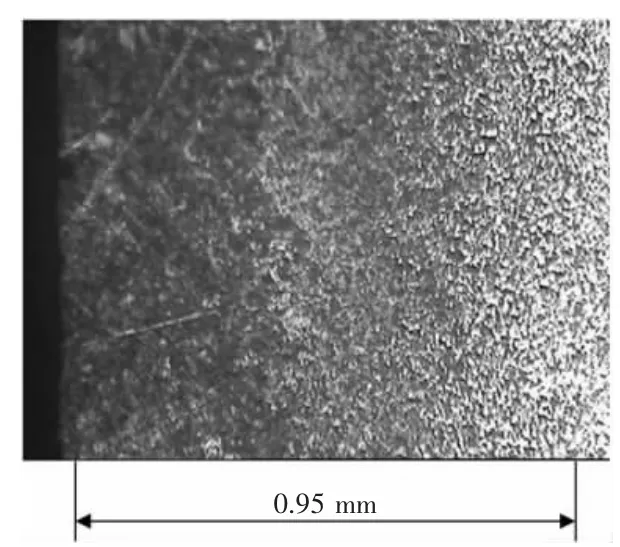

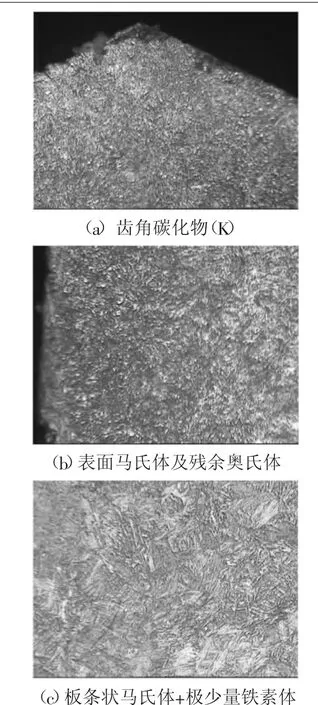

2)輪齒高至齒根部都存在目測可見的白色區,接近于退火態,該部位的組織為珠光體+鐵素體(如圖2、圖5、圖7、圖10),該部位硬度值很低,只有88、89 HRB(約10.0~10.5 HRC,根據GB 1172-74《黑色金屬硬度及強度換算值》換算所得),而正常滲碳、淬火齒輪表面硬度要求≥58 HRC,心部硬度一般也都要求33~48 HRC[4]。

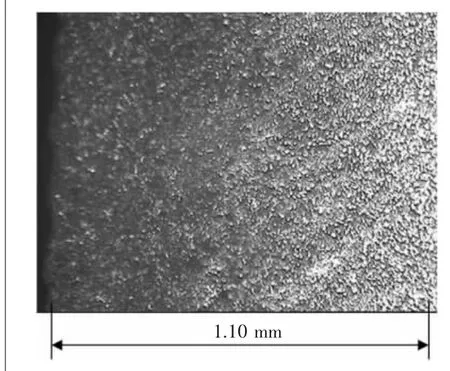

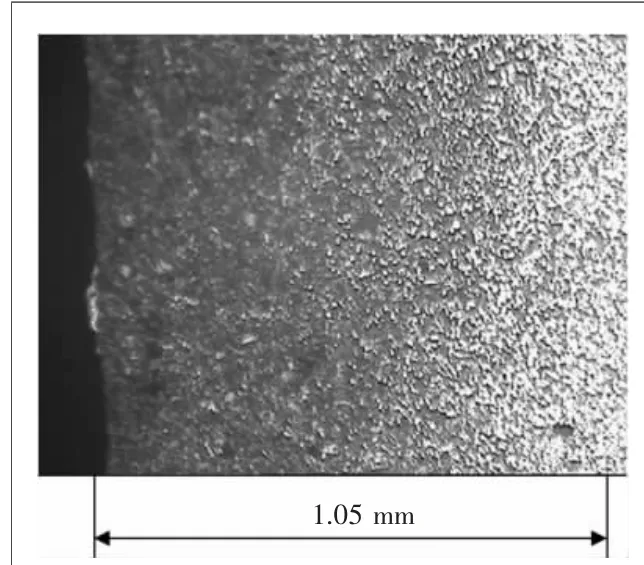

圖1 輪齒大端面滲碳層深度(80×)

圖2 輪齒心部組織為珠光體+鐵素體(P+F)(400×)

圖5 輪齒心部組織為塑性變形珠光體+鐵素體(400×)

圖7 輪齒心部組織為珠光體+鐵素體(400×)

圖10 輪齒心部組織為珠光體+鐵素體(400×)

3)各部位的組織也呈現同一趨勢:在輪齒部為高溫回火組織(或退火組織),到花鍵部為低溫回火組織。

4)從外觀看,失效區域齒輪表面顏色呈高溫黑色泛藍狀(特別是磨削面)。

5)齒輪的失效原因相似:齒輪副在嚙合運行過程中,輪齒的接觸部分發生大的滾動和滑動,產生摩擦熱,使油膜破裂,易產生高溫,而當齒輪的接觸壓力過大時,則更易產生高溫甚至發生膠合。因高溫影響,使主源區組織發生相應的變化,致使齒輪表面的硬度由外逐步向主源區降低,性能不足以支持齒輪轉動而失效;同時熱能的傳導使得齒輪不同部位的硬度值、硬度降、硬化層產生差異,最終導致輪齒磨損、磨平,無法帶動后橋轉動而失效[1]。

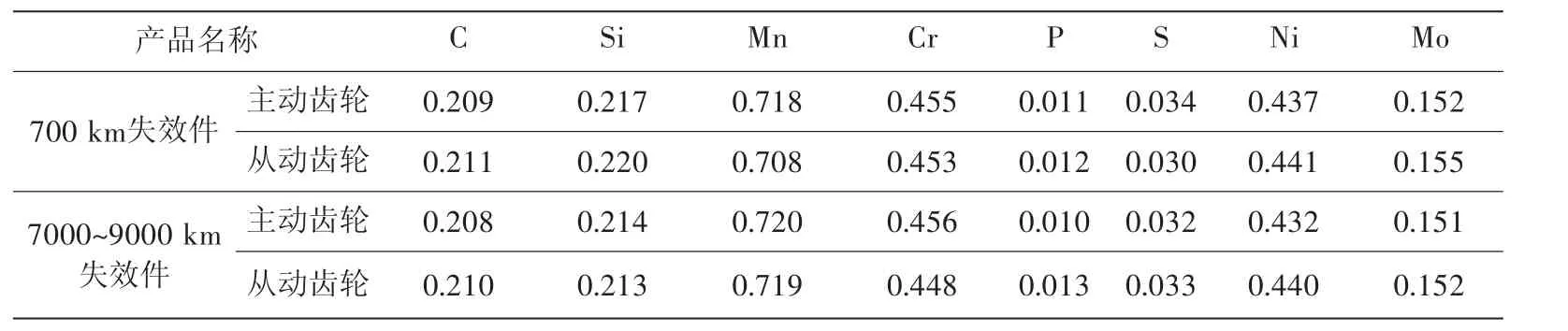

表2 20CrNiMo化學成分質量分數 %

6 驗證分析

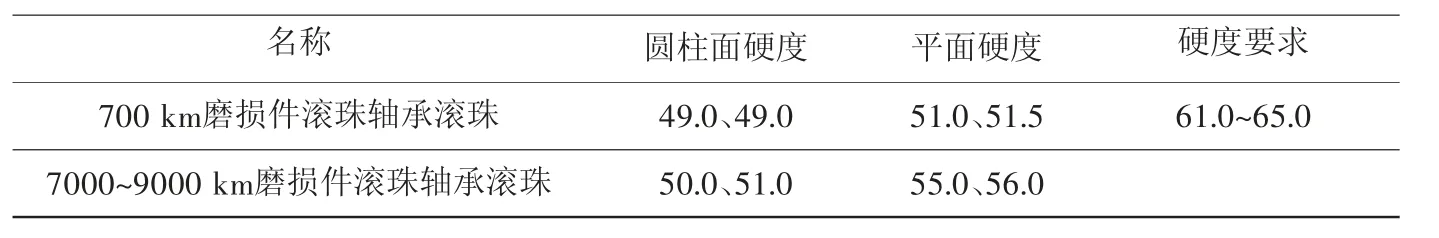

為驗證齒輪的失效是因高溫的影響,我們對從動齒輪與被動齒輪軸配合的軸承內的滾珠硬度進行了檢測,滾珠硬度檢測情況如表4所示。滾珠軸承滾珠的硬度也因熱影響而降低了許多,這也證實了前述的分析。

表4 滾珠硬度檢測結果HRC

圖3 花鍵處組織(400×)

圖4 輪齒背錐面滲碳層深度(80×)

圖6 輪齒大端面滲碳層深度(80×)

圖8 花鍵處組織(400×)

圖9 輪齒背錐面滲碳層深度(80×)

7 結論

1)軸線偏置的齒輪,沿齒長和齒高方向都存在相對滑動,主/從動齒輪偏置距為20.03 mm。這種齒輪對于齒輪潤滑要求比較高,對于安裝誤差比較敏感。而其它普通齒輪,包括斜齒輪,對潤滑要求沒有這么高。故這類雙曲線螺傘齒輪,一旦油位過低、失油、缺油、選用潤滑油質量不理想,或者安裝存在某些誤差,在很短的時間內,都能造成輪齒表面早期磨損。

2)雙曲線齒輪的接觸區以距齒頂1 mm,接觸區高度>50%的齒全深,位置在中間略偏小端為最佳。把700 km失效的從動齒的齒冠距、外形和成品齒輪進行比較,發現接觸區發生了一定的偏移。如果輪齒接觸區,距齒頂<1 mm,接觸區的高度<50%的齒全高,接觸區的部位不理想,也能導致齒頂早期磨損失效。

3)輪齒在嚙合運行過程中,如在嚴重超載、惡劣的路況環境等情況下,將會受到較大的接觸壓力和較大的沖擊,巨大的動能轉化為熱能,使輪齒表面產生高溫,從而導致輪齒早期磨損。