M310型核主泵專用屏蔽轉運桶的設計研究

汪海,孫勝,童明炎,戴鈺冰,吳紅偉

(中國核動力研究設計院一所,成都 610005)

0 引言

核電站主泵長期與反應堆一回路冷卻劑接觸,一些放射性雜質及活化產物沉積在其表面,形成放射性污染。根據核電站安全運行規定,主泵的水力部件需要在規定的服務期限內返廠檢修,這就需要專用的屏蔽轉運桶對水力部件進行屏蔽包裝。根據GB 11806《放射性物品安全運輸規程》,屏蔽轉運桶必須滿足A類貨包的相關規定,如:能在設計的事故工況下保護水力部件不被損壞;能有效屏蔽水力部件的放射性劑量;能承受一定的內壓、具有良好的密封性;能保證自身包容結構的完整性;能耐低溫環境[1-2]。本文從屏蔽設計、結構設計、結構分析、試驗檢測、屏蔽驗證計算等方面開展了屏蔽轉運桶的設計研究。

1 屏蔽能力設計

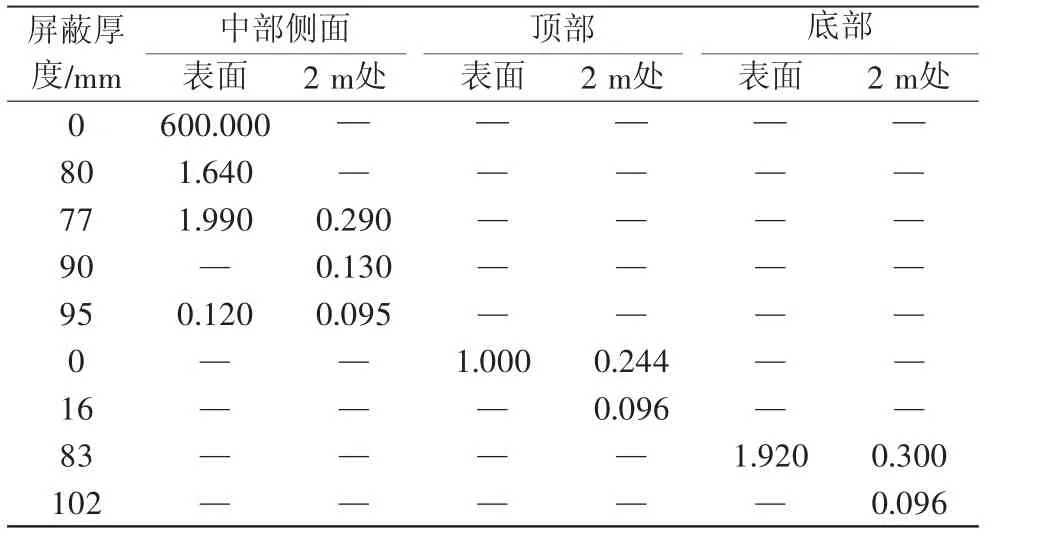

根據核主泵檢修數據統計,水力部件各部位最大輻射水平別為:頂部為1 mSv/h,側面為450 mSv/h,底部為600 mSv/h[3]。屏蔽計算采用QAD-CG程序進行,QAD-CG程序是美國橡樹嶺國家實驗室研制的點核積分程序,是各種類型反應堆屏蔽設計的基本程序,在我國獲得了廣泛認可并得到了業內普遍認可。根據擬定的計算模型和條件,計算結果如表1所示。

表1 不同鉛屏蔽厚度的空氣吸收劑量率 mGy/h

可見,當屏蔽轉運桶頂部、側面、底部的鉛屏蔽厚度分別為16、95、102 mm時可以保證表面輻射水平不超過2 mSv/h,距表面2 m處的輻射水平不超過0.1 mSv/h的,滿足GB 11806規范要求。

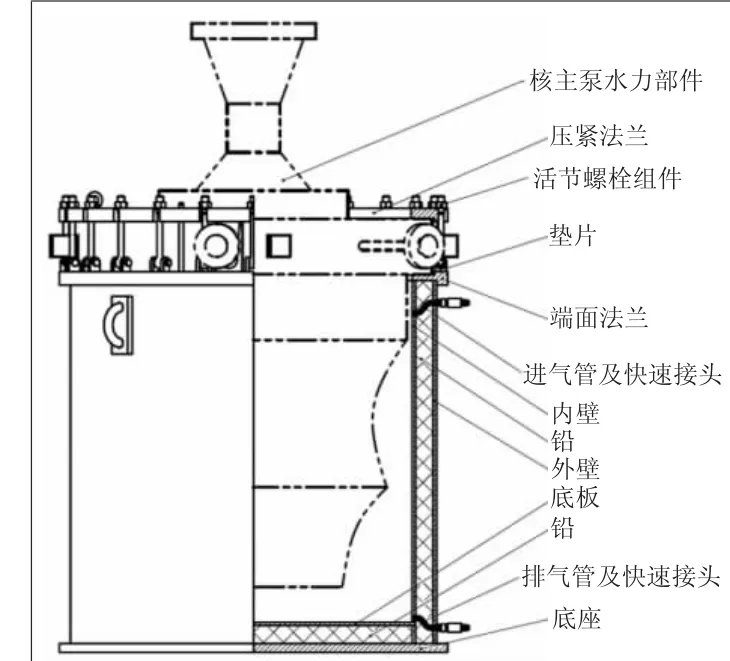

2 結構設計

屏蔽轉運桶主要由壓緊法蘭、桶壁部件、桶底部件、端面法蘭、活節螺栓組件組成。其中桶底部件、桶壁部件、端面法蘭焊接成一個桶體,壓緊法蘭通過活節螺栓與桶體連接在一起,桶底部件與桶壁部件均采用中間灌鉛結構,屏蔽轉運桶的結構如圖1所示。屏蔽轉運桶桶底的屏蔽能力等效于108 mm鉛屏蔽,桶壁的屏蔽能力等效于95 mm鉛屏蔽。屏蔽轉運桶頂部的屏蔽能力等效于125 mm鉛屏蔽。水力部件吊裝進入屏蔽轉運桶后,由壓緊法蘭通過24組均布的活節螺栓將水力部件緊固。水力部件通過自重壓緊墊片,在屏蔽轉運桶內腔形成一個密封腔室,對屏蔽轉運桶內腔充入一定壓力的氮氣就可以防止水力部件表面金屬氧化[4-6]。

圖1 核主泵專用屏蔽轉運桶結構圖

屏蔽轉運桶結構設計均采用了防止射線泄漏的措施,如將端面法蘭設計成凸臺形、進/排氣預埋管設計成曲線形等。

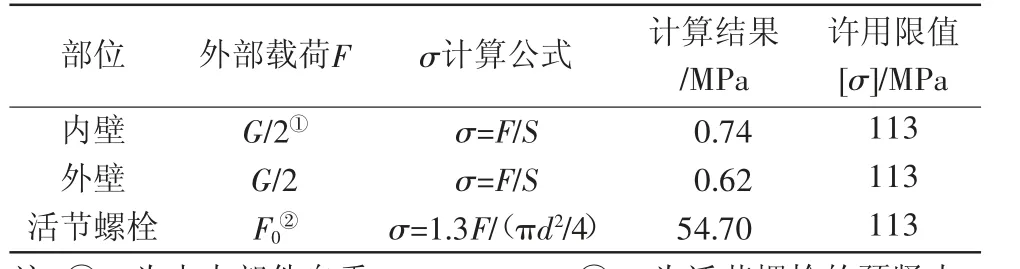

3 結構強度計算

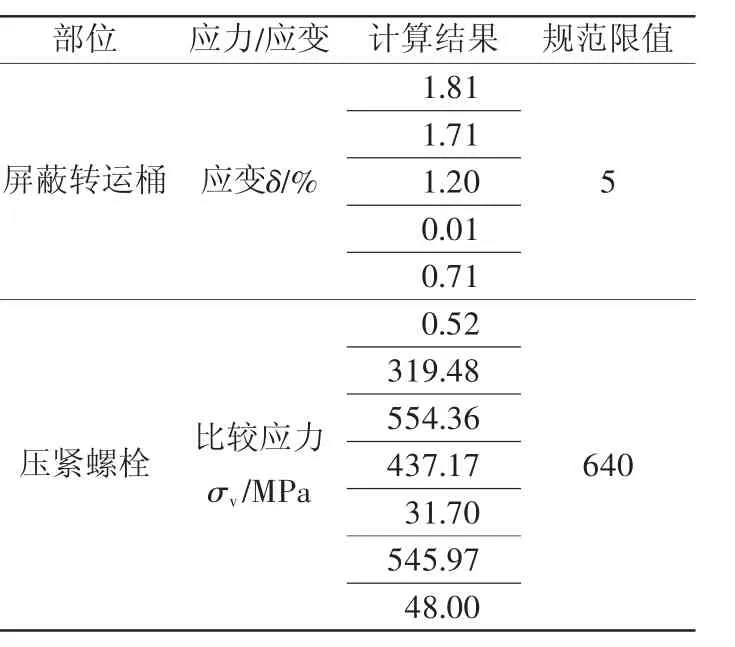

結構強度計算主要考慮了水力部件自重對屏蔽轉運桶內外壁及活節螺栓的影響。水力部件放入屏蔽轉運桶后,其自重由端面法蘭支撐,端面法蘭又將力傳遞到內壁與外壁兩個結構件上,因此此處可以簡化為屏蔽轉運桶內外壁平均分配水力部件的自重。由于水力部件在運輸過程中必須全程預緊,因此采用假定屏蔽轉運桶在傾斜90°的極端情況下活節螺栓仍然能保證水力部件與屏蔽轉運桶的接觸面不產生相對位移作為條件來對活節螺栓進行強度計算。結構強度計算的條件、計算依據、計算結果如表2所示。

表2 屏蔽轉運桶結構強度計算

4 試驗仿真分析

根據GB 11806規定,屏蔽轉運桶應進行0.3 m跌落試驗和運輸加速度沖擊試驗[7-8]。

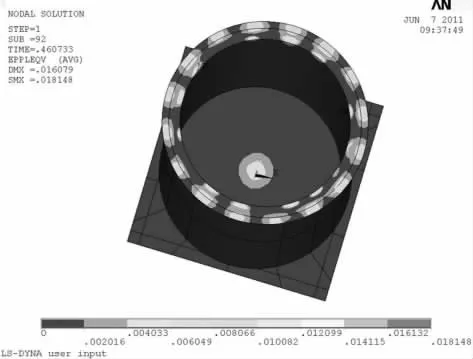

4.1 跌落試驗分析

跌落試驗分析采用了ANSYS中的LS-DYNA模塊進行計算,LS-DYNA的顯式算法能快速求解瞬時大變形動力學、大變形和多重線性準靜態問題及復雜的接觸碰撞問題[9-11],并采用顯示動力分析的體單元solid164和殼單元shell163建立有限元模型。為簡化計算,將屏蔽轉運桶內外壁之間所灌的鉛層去掉,而將鉛的質量均勻分布到內外壁上。由于跌落試驗時屏蔽轉運桶安裝在專用的箱體中,因此跌落試驗分析設置了箱體底面跌落、箱體短側邊跌落、箱體長側邊跌落、箱體中心45°跌落、箱體短邊45°跌落、箱體長邊45°跌落等6種跌落模式[12]。跌落時屏蔽轉運桶的最低點到剛性靶面上的距離為0.3 m,重力加速度為9.81 m/s2。

屏蔽轉運桶的塑性變形按照ASME III NB 準則進行控制,要求塑性應變δ小于5%[13]。螺栓采用極值應力進行控制,要求比較應力σv不得超越靜態屈服極限[14]。

經過模擬計算,屏蔽轉運桶跌落后應力及應變情況如表3所示。可見在6種不同的跌落模式下,屏蔽轉運桶的最大應變為1.81%,不超過 ASME III NB 準則規定的5%的限值;壓緊螺栓的最大比較應力為554.36 MPa,不超過靜態屈服極限640 MPa。

表3 屏蔽轉運桶跌落分析

4.2 運輸加速度沖擊試驗

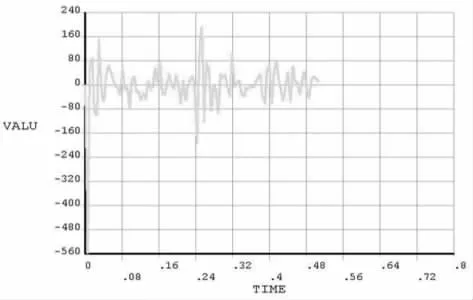

運輸加速度沖擊試驗分析采用了ANSYS 中的Structural模塊進行計算,ANSYS Structure分析模塊是完整的結構分析工具,具有一般靜力學、動力學和非線性分析能力及復合材料、斷裂、疲勞、優化等分析功能[15],并采用了殼單元shell 181和實體單元solid 185建立有限元模型。運輸加速度沖擊試驗分析的載荷為在直角坐標系的3個方向同時施加2g的加速度。

圖2 屏蔽轉運桶塑性應變云圖

圖3 水力部件質心與屏蔽轉運桶法蘭相對加速度值

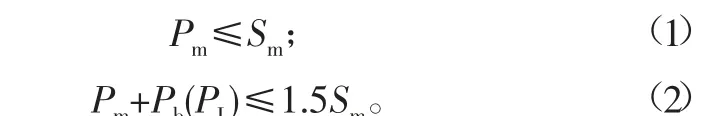

屏蔽轉運桶的運輸加速度沖擊試驗分析按照ASME III D3 WB3221-1的力學評定準則來評定:

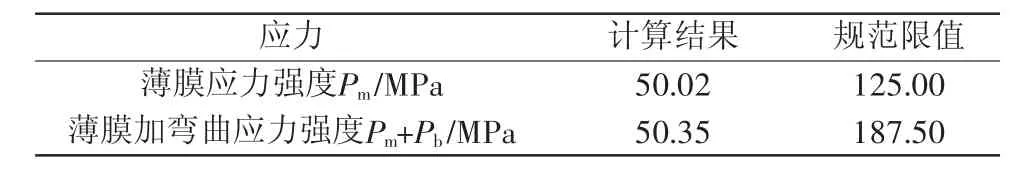

式中:Pm為一次薄膜應力強度;Pm+Pb為一次薄膜加一次彎曲應力強度。屏蔽轉運桶的運輸加速度沖擊試驗應力如表4所示。

表4 運輸加速度沖擊試驗應力

5 屏蔽性能檢驗及分析

為驗證屏蔽轉運桶的屏蔽能力,采用了Co-60放射源測試衰減情況,測試時在屏蔽轉運桶表面每隔100 mm×100 mm劃分為一個區域,測試結果表明最小的減弱倍數為110倍。

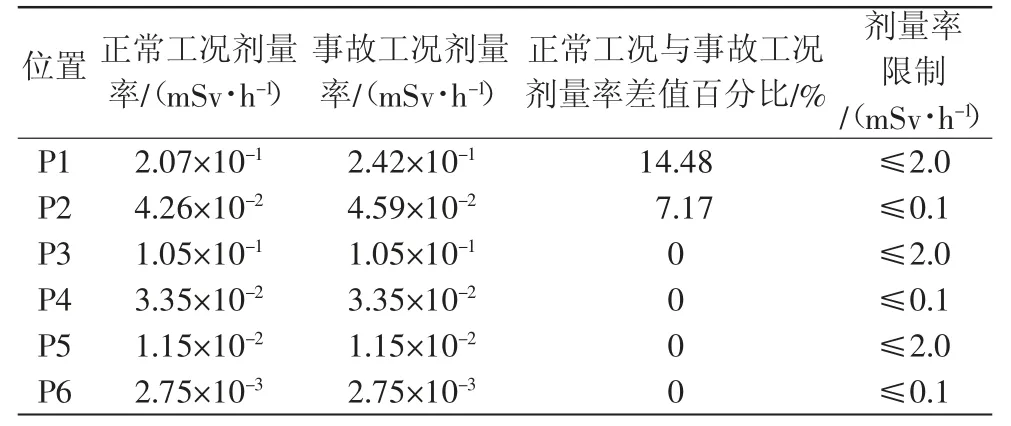

5.1 正常工況下的屏蔽能力計算

以主泵最大輻射水平600 mSv/h作為初始條件,采用QAD-CG程序計算出輻射劑量經過110倍減弱倍數后在表面最大的輻射水平為0.2 mSv/h,在距表面2 m處最大的輻射水平為0.04 mSv/h,滿足規范要求,詳細的計算數據如表5所示。

表5 屏蔽轉運桶正常工況與事故工況下的屏蔽計算結果

5.2 事故工況下的屏蔽能力計算

5.2.1 事故工況下鉛變形量計算

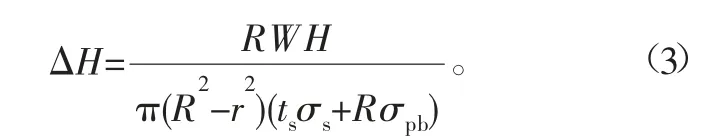

事故工況下,屏蔽轉運桶鉛層的塌陷會直接影響其屏蔽能力。為保守考慮鉛的塌陷對屏蔽能的影響,此處采用《輻照核燃料運輸容器設計指南》推薦的經驗公式計算出屏蔽轉運桶在水平跌落0.3 m和豎直跌落0.3 m后產生的軸向與徑向塌陷量,然后將二者疊加進行屏蔽能力計算。

1)軸向塌陷量計算公式為

式中:R為鉛層的外徑;W為屏蔽轉運桶及水力部件的總重;H為跌落高度;r為鉛層的內徑;ts為外壁厚度;σs為外壁材料的屈服強度;σPb為鉛的流動應力。代入相關參數計算得,ΔH=4.8 mm。

2)徑向塌陷量計算。屏蔽轉運桶下落的重力勢能轉化為容器外殼、端頭變形的吸收能和鉛的變形能,由能量守恒定律可得:

查《輻照核燃料運輸容器設計指南》表5-3得θ=6°。

徑向塌陷量d、鉛層外徑R及變形區域對應的角度θ之間的關系為

代入相關數據,計算得d=4.4 mm。

綜上,屏蔽轉運桶在經過0.3 m的豎直跌落后,在鉛層的軸向會產生4.8 mm的塌陷;屏蔽轉運桶在經過0.3 m的水平跌落后,在鉛層的徑向會產生4.4 mm的塌陷。

5.2.2 事故工況下的屏蔽能力計算

在屏蔽轉運桶鉛層軸向產生4.8 mm塌陷、徑向產生4.4 mm塌陷后,通過QAD-CG程序計算出最大輻射劑量經過110倍減弱倍數后表面最大的輻射水平為0.24 mSv/h,在距表面2 m處最大的輻射水平為0.046 mSv/h,同時屏蔽轉運桶事故工況下屏蔽能力的減弱不超過20%,滿足規范要求,詳細的計算數據如表5所示。

6 結論

經過屏蔽計算、屏蔽檢測及對正常與事故工況下屏蔽能力驗證,本文完成了對屏蔽轉運桶屏蔽能力的設計;通過結構設計、強度計算、力學分析,完成了對屏蔽轉運桶幾何結構的設計與強度設計。分析及試驗檢測證明:屏蔽轉運桶的屏蔽性能滿足限值條件,能夠屏蔽核主泵的輻射劑量;屏蔽轉運桶在靜載荷條件下、跌落工況下、運輸加速度沖擊工況下的最大應力與應變均小于許用值,力學性能良好,能夠實現對核主泵的支撐與保護。綜上,屏蔽轉運桶的屏蔽能力、結構強度滿足GB 11806規范的要求。