汽車齒輪珩齒加工缺陷的工藝改進新方法

馮春亮

(青島膠東臨空經濟示范區管委會,膠州 266300)

在汽車、機械與航天等多個領域中,許多用于生產制造的機械設備均包含齒輪軸這一部件。在一些小規模生產企業中,因為所用的機械設備較為分散,生產力較低,在齒輪珩齒加工中常常存在工藝缺陷,所以需要根據設計要求對加工工藝進行改進創新,以此來提高珩齒加工質量,避免出現預檢不合格、珩磨輪打齒等情況,促進提升整體加工水平,取得理想的工藝應用成效。

1 汽車珩齒加工技術原理

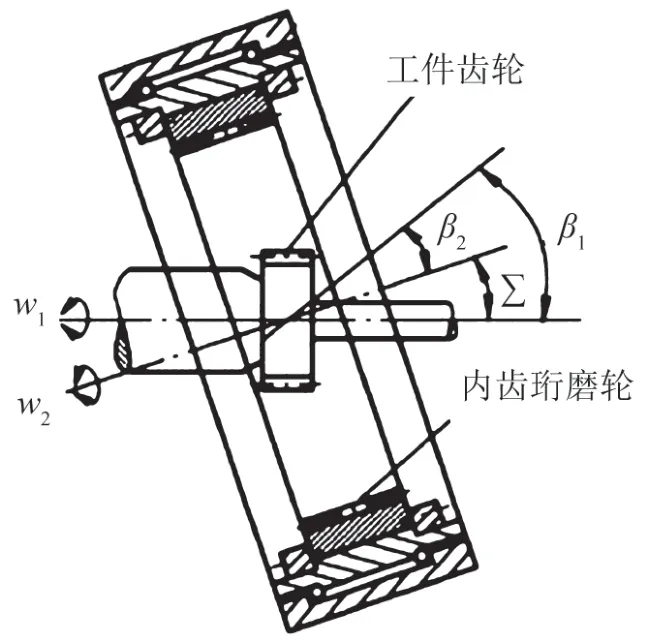

在汽車制造業中,強力珩齒的應用較為廣泛,以德國大眾的MQ 與DQ 系列變速器為例,其高速檔位多采用珩齒與磨齒相互嚙合的方式傳動。變速器是動力汽車中的主要部件之一,其傳動性能對整車運動效果具有直接影響,若變速器傳動性能良好,且變速器整體具有噪聲效應低、可承載沖擊力強、傳動速度快等特點,則需要使用精度較高的齒輪。現階段,多采用強力珩齒、蝸桿砂輪磨齒工藝來提高傳動性能。但因為個別齒輪結構復雜,且蝸桿砂輪在經濟性方面存在劣勢,所以強力珩齒工藝的應用頻率較高。其加工技術原理主要為交錯軸齒輪內嚙合,加工時,珩磨輪安裝在外側,設置在機床珩磨頭的位置,被加工對象安裝在內側,設置在主軸上,珩磨輪中心與工件中心預留一定角度,即軸交角,如圖1 所示。由圖1可知,軸交角為β1與β2之和,其中β1與β2分別為工件和珩磨輪的螺旋角。零件齒輪與砂輪不但具有徑向切削力,且刀具砂輪還可順著軸向方向循環直線運動,使軸向與徑向切削互相配合,從而構成錯綜復雜的交錯網紋面,使齒輪嚙合更加穩定,并延長該部件的使用壽命[1]。

圖1 強力珩齒技術原理圖

2 汽車齒輪珩齒加工缺陷成因與處理方式

2.1 預檢不合格

預檢對待加工工件精度的要求較高,但是在工件加工期間難免有一些雜質附著在表面,有時還會粘在檢測輪上,此時可利用高壓風槍進行清理;若檢測輪磨損嚴重,同樣會影響預檢結果,此時可通過更換檢測輪的方式解決。另外,由于前幾道工序的偏差累積,而導致部分待加工工件自身質量較差,也會導致預檢不合格,針對這種情況,可根據跨棒距尺寸、預檢跳動值等判斷這一工件能否使用,若徑向跳動值超過設定標準,或者臨近下限,則應報廢;反之則可在對其進行加工改進后,繼續投入使用。針對待加工件齒厚較薄的情況,此類工件很容易產生廢品,基本沒有加工意義,可直接報廢處理。若工件齒厚較厚,加工時珩磨齒頂位置可能與齒根處相互干擾,從而使珩輪打齒風險提升,因此也需要報廢處理。

2.2 珩磨輪打齒

珩磨輪材質較為脆弱,在加工期間很容易出現打齒情況,且以整圈打齒為主,主要原因如下。一方面,滾刀設計不夠合理,滾齒在珩齒之前開展,此時若滾齒加工的產品與珩齒加工不匹配,如凸角設計偏小等,珩齒工件的漸開線根部便會產生較大的臺階,從而導致珩磨輪打齒。對此,應在滾刀圖紙設計階段進行優化,如適當放大滾刀凸角等。另一方面,砂輪參數設置不準確,在珩磨輪修正期間,若修正后齒長過長,在加工中齒頂勢必會與產品根部發生接觸,從而引發打齒。對此,可調整齒面參數,適當減少修正工具中“齒長修正”的數值即可。

3 汽車珩齒加工工藝與缺陷改進的實例分析

3.1 工藝特點

以MQ200 與MQ250 兩種類型的變速器齒輪為例,二者的加工形式基本相同,以滾齒倒棱、珩齒加工為主,但在具體加工工藝上有所區別。例如:MQ200使用滾齒倒棱一體技術,通過粗滾—倒棱—精滾的方式,有效剔除了倒棱在齒面上的高點,從而提高加工效率;MQ250 采用熱處理前焊接工藝,將齒輪、齒座與齒環相結合,構成整個換擋齒輪。MQ250 所采用的工藝優勢在于成本較低,缺陷在于結合齒環沒有后續加工,在熱處理后容易出現變形。珩齒工藝的特點在于增加一項“硬車加工”環節,即在熱處理完畢后,對配合面進行車削加工,從而使精度滿足要求,這種方式的優勢在于齒環不會在熱處理作用下發生變形,可使齒座與齒環充分配合,不足在于使用該工序會使投入成本增加[2]。

3.2 缺陷問題

在汽車齒輪精加工領域,珩齒加工屬于關鍵環節之一,它對珩前零件凈尺寸具有嚴格要求。因此,在正式加工之前,需要采用預檢系統對零件齒輪、預檢輪進行雙向滾動測試,依靠中心距離預測偏心徑跳、高點等是否位于合理范圍。在大批量生產期間,與磨齒相比,珩齒加工缺陷的發生率更高,如預檢不合格、砂輪打齒等等,具體成因如下。

3.2.1 預檢不合格

導致該問題的原因主要是齒面存在高點,經過熱處理后發生變形,從而使徑跳增加,加工余量過多或者不足。主要表現為MQ200 與MQ250 的不合格率分別為0.2%與30%。

3.2.2 砂輪打刀

導致該問題的原因主要是在加工期間切削力度過大、設備精度較低、刀具存在質量問題等。主要表現為砂輪異常受損[3]。

3.2.3 齒面黑皮

導致該問題的原因主要是加工余量較少、設備精度較低、熱處理后變形不夠均勻。該問題導致的缺陷比例近似為0.1%。

3.2.4 尺寸不符合標準

導致該問題的原因主要是設備精度較低、刀具存在質量缺陷、熱處理后變形不夠均勻。該問題導致的缺陷比例近似0.1%。

3.3 改進方法

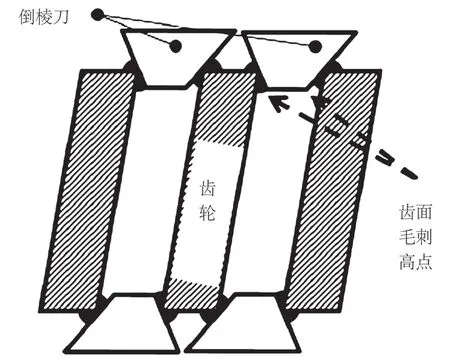

根據上文可知,MQ250 變速器的主要不足在于預檢不合格,缺陷不合格率在30%左右,主要成因在于齒面存在毛刺高點,從而導致在擠壓倒棱中難免在端面、齒面等處形成高點,如圖2 所示。對于端面上的高點,可采用毛刺刀將其剔除,但齒面上的高點仍然很難去除。一般在生產大批量產品時,針對預檢不合格情況,需要采取返修方式處理;針對較為嚴重的高點,可由技術人員手動去除;對于不嚴重的高點,可適當增加預檢范圍,使不合格的零件也能夠達到預檢標準,但此舉很可能出現珩齒砂輪打刀情況。對此,本文提出兩種改進方案,有效消除了該工藝存在的弊端[4]。

圖2 擠壓倒棱示意圖

3.3.1 方案一

針對預檢不合格的情況,可優化標準工藝,在滾齒與倒棱的基礎上,利用剃齒機去掉齒面上的高點,再經過熱處理后珩齒。此舉并不能徹底實現剃齒加工的目標,只是在表面用剃齒設備緩慢地將齒面兩側的倒棱毛刺去除。滾齒倒棱后將零件送檢,根據檢測報告可知,齒輪兩側面均帶有毛刺高點,且毛刺較為顯著,高度在0.02 mm 左右;剃齒設備輔助去除高點后進行送檢,根據檢測報告可知,齒面兩側的毛刺高點被徹底消除。前者未能順利通過預檢,在預檢設備中發出報警,并在檢測界面彈出“齒面高點”的提示;而后者順利通過預檢,這意味著剃齒設備的應用可充分發揮輔助作用,充分剔除毛刺高點。在使用這種操作工藝后,MQ250 變速器的缺陷比例下降到了1%,預檢問題得到了妥善解決[5]。

3.3.2 方案二

此方案是優化珩前毛坯質量與加工余量,由此降低加工缺陷比例,具體措施如下:在熱處理之前實施剃齒工藝粗加工齒面,再利用滾齒倒棱、熱處理、珩齒加工。雖然剃齒與珩齒均屬于精加工,實際操作時選擇其中一種即可,但在珩齒之前實施剃齒可使粗加工效率更高,從而有效避免產生珩齒缺陷,具體操作如下。一方面,優化珩齒余量。先利用剃齒工藝粗加工齒面,再對零件進行兩次精加工,并重新劃分加工余量,使珩齒余量與常規值相比單側降低0.02~0.04 mm,剃齒余量與常規值相比單側降低0.02~0.05 mm。根據大量生產實踐可知,針對砂輪打刀問題可通過減少加工余量的方式解決,珩齒打刀不但會造成設備故障,還會降低生產設備的運行效率,進而減少生產量,若未能及時處理,還會增加刀具與維修方面的成本投入。通過減少珩齒余量的方式,可使生產節拍提高3 s,從而使生產效率與產量得到極大提升。另一方面,優化齒輪參數。針對齒形角、鼓形量、齒向角偏差等,可通過熱處理變形進行校正,這種方式對珩前毛坯質量也將產生一定影響,若變形過度,便會影響加工期間的切削力與預檢結果,從而使零件齒面形狀發生改變;若齒形角的偏差過度,還可能使零件黑皮,從而導致裝配后變速器會產生嚙合噪聲,但由于滾齒預修行能力較弱,只能使齒向角朝著偏差相同的方向調整[6]。

3.3.3 兩種方案對比

針對上述兩種應用方案,通過質量、效率與成本等方面的對比,可為汽車企業的生產工作提供參考依據。對于方案一來說,可妥善解決齒面倒棱高點、珩齒砂輪異常磨損、零件測量缺陷以及珩齒黑皮等問題,并降低打刀頻率,且珩齒效率不會受到過多影響,采用舊剃齒設備便可實現,刀具成本為每臺0.2 元;對于方案二來說,珩齒余量可降低0.02~0.04 mm,在修正余量與熱變形后,每年可使打刀砂輪數量降低0~5 片,并且避免了珩齒黑皮情況,生產節拍可提高3 s,每年處理打刀故障停臺的時間可縮短為1 200 min,成本每臺只增加2.1 元,若剃齒刀磨床中的零件能夠共用,則成本可進一步降低。從整體來看,方案二在質量、效率與成本方面更具優勢,值得投入到實際生產之中。

4 結語

綜上所述,珩齒是汽車齒輪精加工方面的關鍵工序之一。為提高加工質量與效率,本文提出兩種改進方式,一種是在熱處理前利用剃齒設備輔助去除高點,另一種是用剃齒設備粗加工珩前毛坯齒面,兩種方式均可解決預檢不合格及砂輪打刀等問題。根據應用結果可知,方案二在成本、質量與效率方面更具優勢,企業可根據實際情況酌情調整,使生產效率達到最大化。