爐卷軋機中間板坯減薄生產工藝

李國憲 穆瑞軍 宋 宇 張泰組 趙曉輝

(1.酒鋼集團宏興股份公司不銹鋼分公司,嘉峪關 735100;2.西安重型技術有限責任公司,西安 710032)

提高成品率一直是鋼鐵企業追求的目標。酒鋼集團宏興股份公司不銹鋼分公司熱軋分廠的爐卷軋機生產線是整個熱軋分廠的核心產線,該產線于2003 年投入使用,截至目前已經連續運行18 年,該公司在此期間在現有生產線的條件下不斷摸索新的生產工藝,以提高該產線的穩定性和成品率[1-2]。

中間板坯減薄方案是為了提高成品率而提出的最重要的創新生產工藝之一。由于中間坯減薄會造成中間板坯變長,這樣在倒數第二道次從粗軋機出口往入口軋制時,板坯尾部會進入粗軋除磷箱,從而導致最后一道次從入口往出口軋制時,板坯尾部還沒軋出粗軋機板坯頭部就已經進入精軋區域的飛剪工序[3-4]。受一級自動化控制程序的限制,不允許在超長板坯的情況下軋制,因此為了實現中間坯減薄的生產工藝,就需要優化一級自動化控制程序。本文主要優化了粗軋機架、精軋機架和跟蹤機架的表格數據控件(Tabular Data Control,TDC)程序。

1 中間坯減薄生產工藝

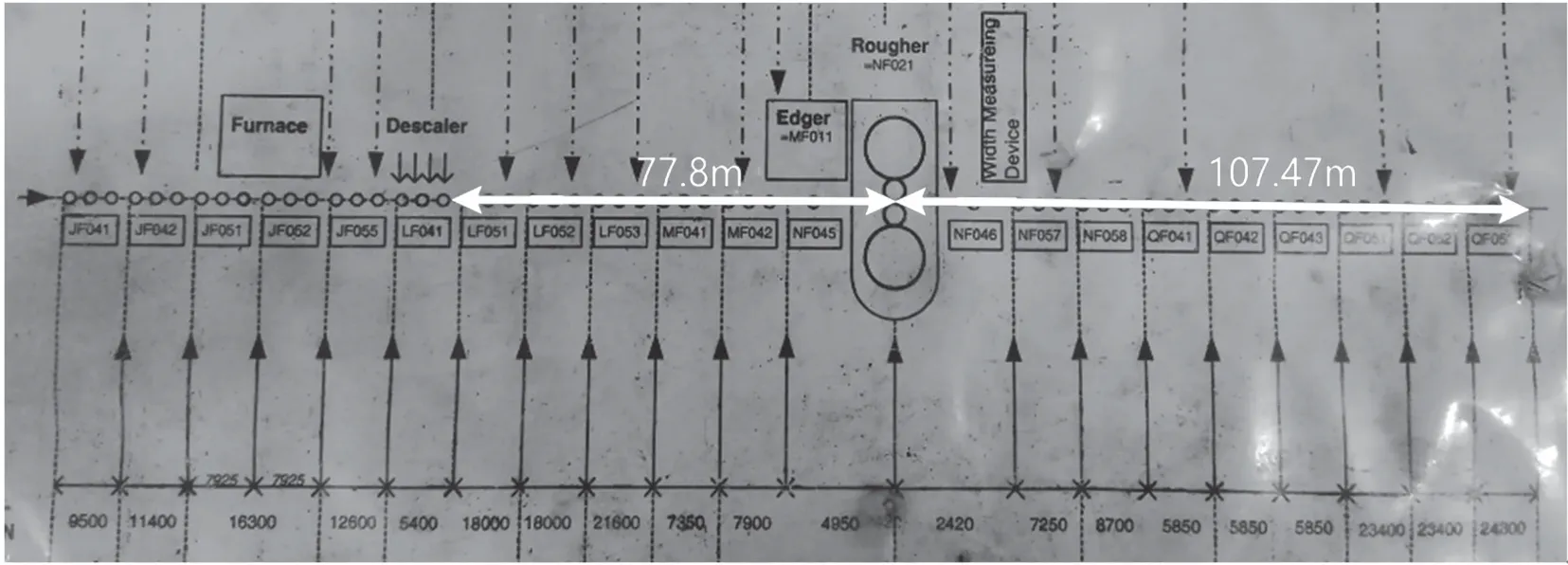

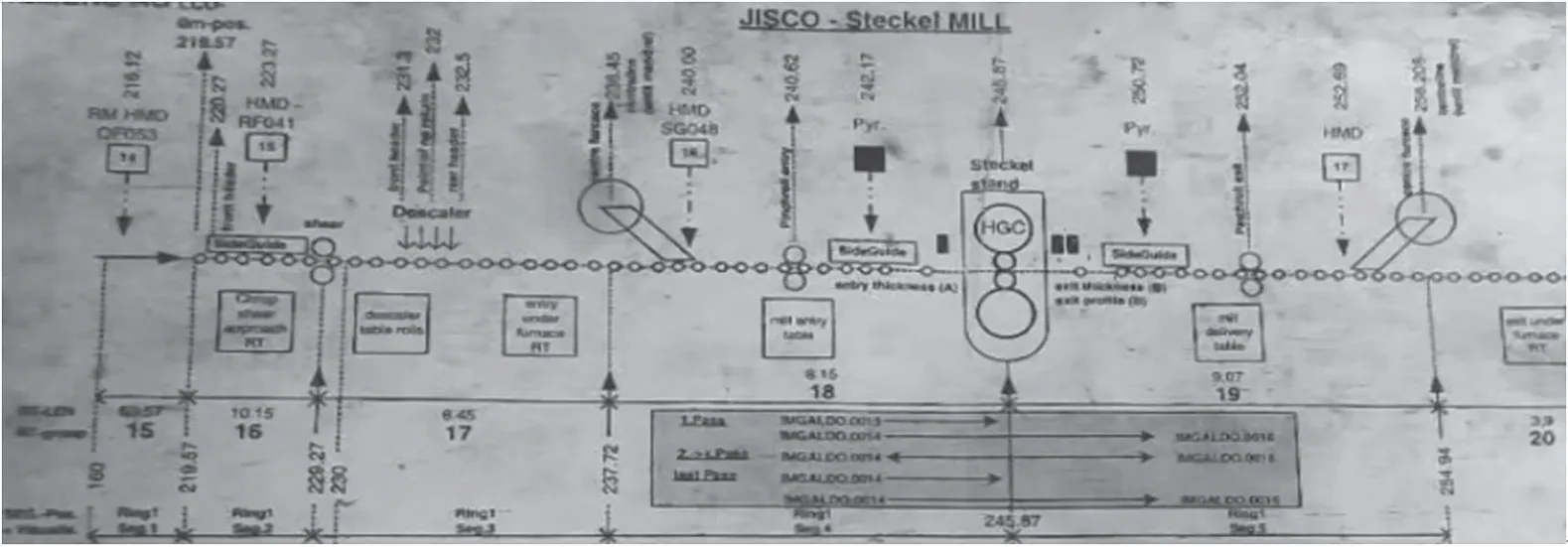

本生產線加熱爐加熱的板坯尺寸為長12 m、厚220 mm,由于粗軋區域前后輥道長度和一級自動化程序的限制,中間坯的厚度只能軋到27 mm,長度只能軋到97.00 m,爐卷軋機粗軋、精軋設備和輥道布局分別如圖1 和圖2 所示。本項目的目標是使中間板坯減薄到23 mm,這樣倒數第二道次板坯的長度大約為83.00 m。由于除磷機到粗軋機的距離為77.80 m,這樣會導致板坯尾部在倒數第二道次進入粗軋除磷機,因此在倒數第二道次開軋之前,要關閉除磷機的預沖水閥,避免預沖水淋到板坯尾部而影響板坯尾部溫度和表面質量。最后一道次完成后中間板坯長度為114.00 m,粗軋和精軋邊界到粗軋機的距離為107.47 m,粗軋到飛剪的距離為117.17 m,因此要提前啟動精軋入口區域輥道的速度,使出口卷取爐槽口、夾送輥和卷取爐導板提前擺好位置。為了保持穩定的剪切長度和效果,板坯頭部到達飛剪前的激光測速儀時,板坯必須減速到最大剪切速度1.5 m?s-1以下,但因為板坯的軋制速度要遠大于這個速度,所以這種超長板坯必須在最后一道次軋制過程中提前減速至飛剪的設定剪切速度。

圖1 爐卷軋機粗軋設備和輥道布局圖

圖2 爐卷軋機精軋設備和輥道布局圖

2 具體實施方案

2.1 提升電機和變頻器的功率

因為超長板坯在倒數第二道次軋制工序時,板坯尾部已經進入除磷機輥道,而舊除磷機輥道的電機速度和功率太小,不能滿足軋制速度的要求,所以需要升級除磷機輥道和除磷機前輥道的電機和變頻器,新舊電機對比如表1所示。

表1 新舊電機對比

變頻器和電機升級完成后,新電機的速度最大為5.5 m?s-1,完全匹配了粗軋機入口輥道的速度,從而滿足了正在軋制的超長板坯進入除磷輥道時的速度要求。

2.2 更換粗軋除磷機閥臺

超長板坯在倒數第二道次軋制工序時,板坯尾部會進入除磷機輥道,由于粗軋除磷閥臺使用時間過長,即使提前關閉除磷機的預沖水閥也會漏水,從而淋到進入除磷機的板坯尾部,使其溫度快速下降,進而影響后期的軋制厚度精度,并且可能對軋機造成不可預知的損壞。基于此,本項目升級了除磷機的入/出口的除磷閥臺,避免預沖水閥提前關閉后仍有預除磷水淋在板坯尾部。

2.3 升級一級自動化控制程序

2.3.1 取消倒數第二道次和最后一道次超長板坯不能軋制的條件

倒數第二道次板坯從軋機出口往入口軋制時,若程序檢測到板坯的長度過長,會阻止板坯進入粗軋機軋制。最后一道次板坯從軋機入口往出口軋制時,若程序檢測到板坯的長度過長,會阻止板坯進入精軋機軋制。為了保證超長板坯最后兩道次順利進行,在TDC 程序中取消了上述條件限制,并且在倒數第二道次板坯從軋機出口往入口軋制前,TDC 程序會發出關閉除磷機預沖水閥的命令。軋制過程中,如果板坯尾部進入除磷機,除磷機輥道速度會提前升為軋制速度。最后一道次板坯從軋機入口往出口軋制前,會提前判斷精軋機能否接收這塊板坯,若還沒準備好,該板坯會在粗軋機前擺動等待,直到精軋機準備完成,再進行最后一道次的軋制。

2.3.2 提前提升精軋入口區域輥道的速度

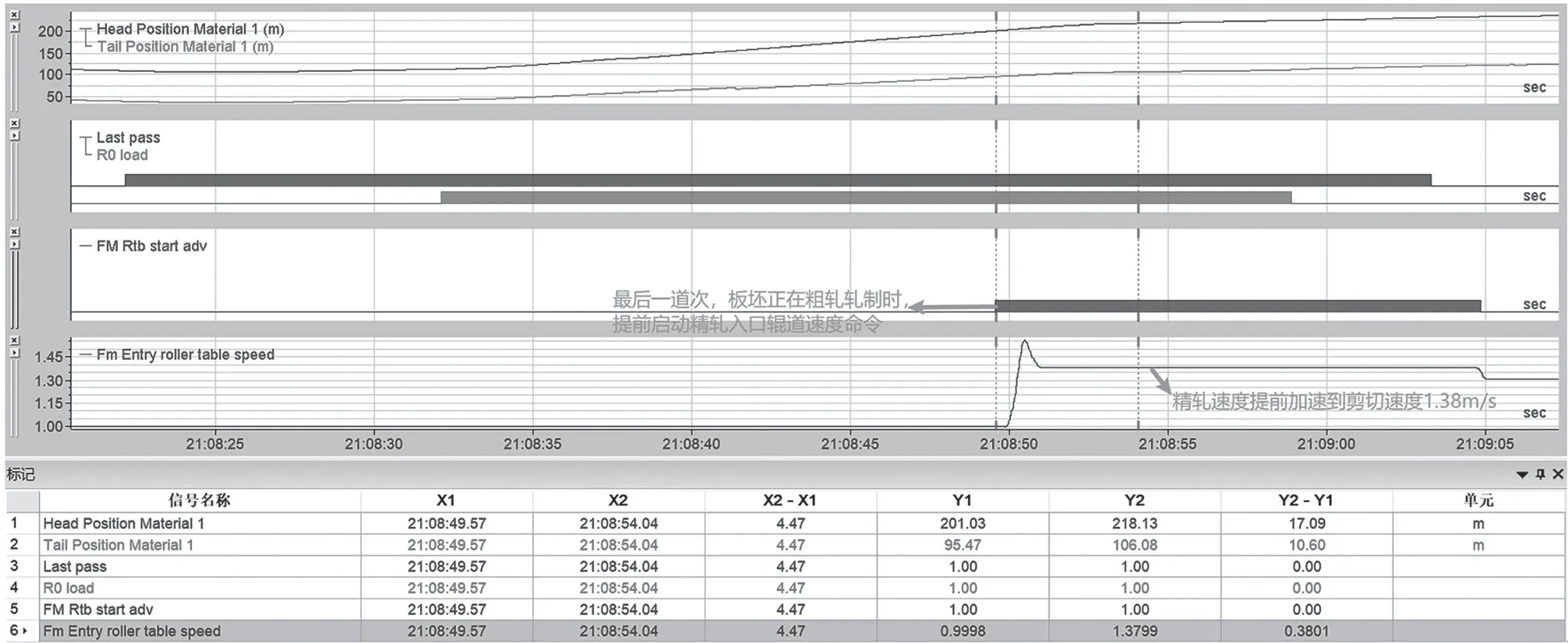

因為粗軋區域輥道和精軋區域輥道的速度控制分別由粗軋TDC 和精軋TDC 控制,所以當進行最后一道次軋制時,由于此時這塊板坯還是由粗軋TDC 控制,即使板坯的頭部進入精軋區域,精軋區域的輥道也不會啟動,從而導致跟蹤錯誤和板坯下表面劃傷。因此,當程序將板坯判斷為超長板坯時,會提前把精軋機入口輥道的速度升到剪切速度。最后一道次提前啟動精軋入口輥道速度如圖3 所示。

圖3 最后一道次提前啟動精軋入口輥道速度

2.3.3 提前擺好精軋機設備位置

熱軋生產線是一個連續的生產過程,任何一個工序延遲都會影響整個生產過程。由于超長板坯剛在粗軋機軋制完成時,其頭部已經進入精軋區域,此時再擺精軋機設備位置將會影響軋制進度,因此需要提前將出口卷取爐槽口定位、夾送輥以及卷取爐導板等設備擺到設定穿帶位置。基于此,本文優化了精軋區域設備擺位置的時刻,以使精軋區域能夠以最快的速度接收粗軋完成的中間板坯。

2.3.4 提前將軋制速度降到剪切速度

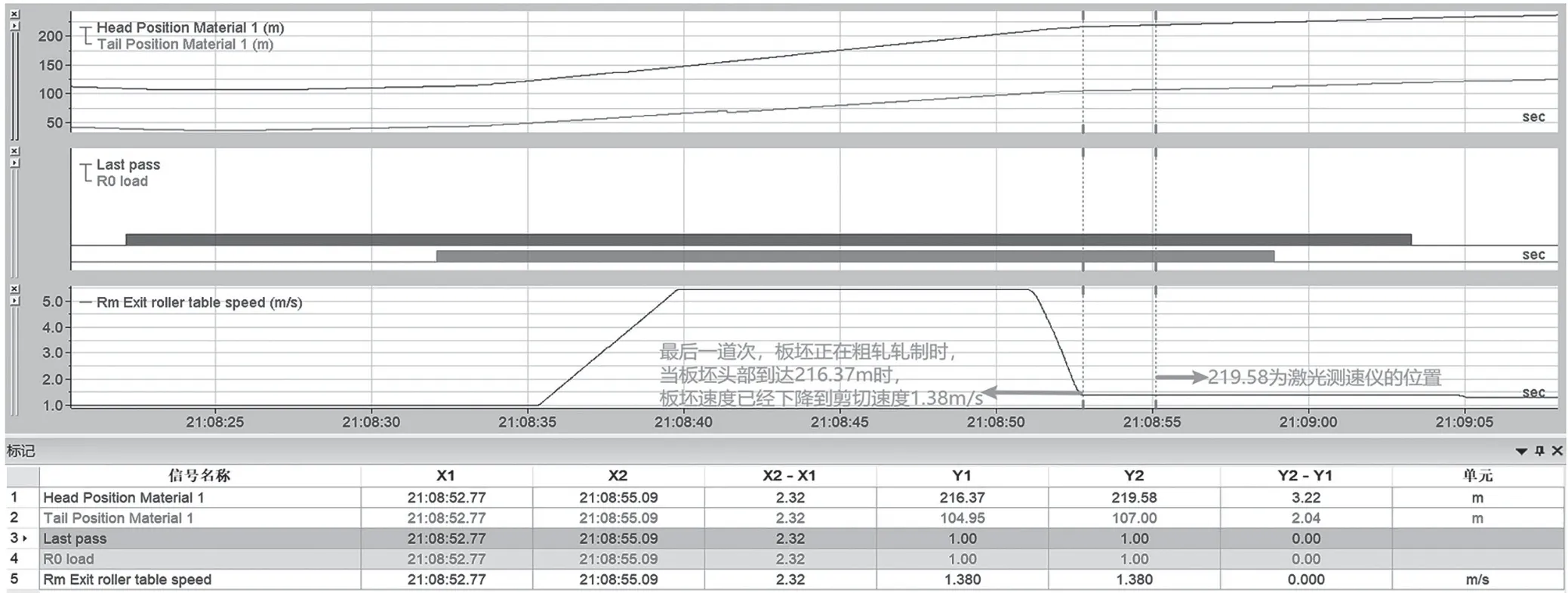

當板坯進入精軋機前,需要剪掉板坯不規則的頭部。本生產線飛剪的剪切速度最大為1.5 m?s-1,為了保證飛剪精確的啟動和控制速度,飛剪前輥道處安裝有一個激光測速儀,其測量速度決定了飛剪啟動的時刻和剪切板坯頭部時的水平速度,因此當板坯到達激光測速儀的測量位置時,板坯的速度要穩定在剪切速度。

當超長板坯進行最后一道次軋制工序時,板坯還未出軋機其頭部就已經到達激光測速儀的測量位置,此時板坯速度不能滿足剪切速度要求和激光測速儀的測量條件,因此,根據最后一道次中間板坯的長度,需要動態選擇板坯在軋機中的減速點,一方面保證這種超長板坯能夠快速的完成最后一道次軋制工序,另一方面保證板坯頭部到達激光測速儀的測量位置前,板坯的速度能夠達到剪切速度要求。板坯提前減速至剪切速度的過程如圖4 所示。

圖4 板坯提前減速至剪切速度的過程圖

表2 各道次超長中間板坯厚度、長度、減速點以及剪切速度對比

3 應用效果

本產線按照本文所論述的方案進行改造升級,依次分別軋制了26 mm、25 mm、24 mm、23 mm 的超長中間板坯,應用效果如下所示。

(1)本生產線硬件軟件升級完成后,倒數第二道次和最后一道次能順利進行軋制。

(2)在倒數第二道次軋制過程中,除磷機預沖水閥一直關閉,并且無漏水現象,除磷機輥道速度與粗軋區入口輥道速度也完全一致,達到了最初的升級目標。

(3)對于超長板坯,精軋機設備能夠提前擺好位置,精軋區域入口輥道提前升速至剪切速度,粗軋機軋制完成后,精軋區域能夠順利接鋼。

(4)最后一道次軋制過程中,當板坯頭部到達激光測速儀的測量位置前,板坯速度能夠順利穩定地降至剪切速度,且能順利進行剪切。

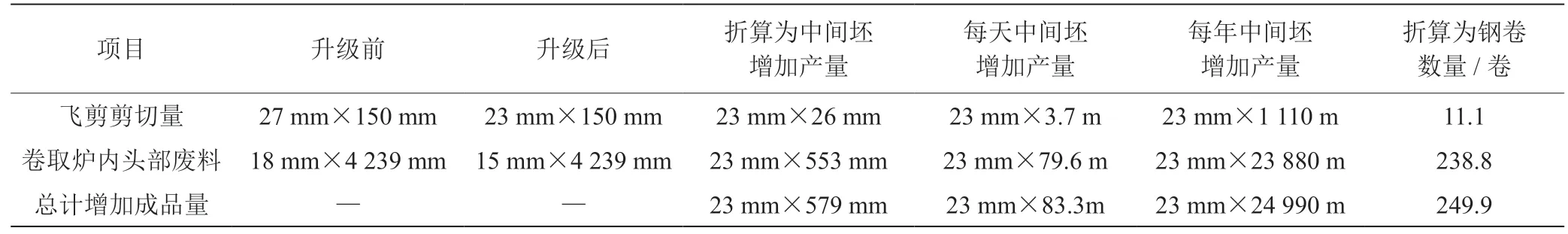

經過以上工藝過程的改善,有效減少了板坯的剪切量和卷取爐內板坯頭部廢料,提高了成品率,增加了產量,該方案增加的有效成品量如表3 所示。

表3 該方案增加的有效成品量

表中每天按24 h 計算,每小時生產6 個鋼卷;每年按300 天計算;每個中間板坯按100 m 折算;升級前中間板坯厚度為27 mm;飛剪剪切頭部長度為150 mm;升級后中間板坯厚度為23 mm;升級前精軋機軋制第一道次后的鋼卷厚度為18 mm;輥筒直徑為1 350 mm 時的滾筒周長為4 239 mm;升級后精軋機軋制第一道次后的鋼卷厚度為15 mm。

綜上所述,本生產線每年鋼卷總產量大約為:6×24×300=43 200 卷。采用本生產工藝,成品率增加量為:249.9÷43 200=0.578%。

4 結語

本文論述的中間板坯減薄方案,已經成功應用于酒鋼集團宏興股份公司不銹鋼分公司熱軋分廠,有效提高了本生產線的成品率和產量。接下來在考慮溫降因素的前提下,中間板坯還有進一步減薄的可能,從而進一步提高生產線的成品率。