既有鐵路隧道內壁燕尾形排水管道安裝槽切槽工具的研制與應用

盛 磊 于振軍 韓凌峰

(1.四川工程職業技術學院,德陽 618000;2.中國第二重型機械集團德陽萬航模鍛有限責任公司,德陽 618000)

1 技術背景

隧道滲水是隧道常見病害中一種較為普遍的病害形式,已經對包括隧道的電氣化改造[1]等造成了嚴重的安全隱患。目前,隧道滲漏治理方法主要是以“防、堵、排、截”相結合的原則進行綜合治理[2-3],其中“排”是現有技術條件下經濟合理的一種治理方案,已經廣泛應用到了隧道的滲漏治理中,它是在隧道內壁鑿槽引排的方法,以滲漏點為起點鉆孔,沿隧道壁開鑿引水槽,再埋入聚氯乙烯(Poly Vinyl Chloride,PVC)排水管,從而實現將滲水從上往下引流的目的。傳統人工開鑿方法是利用手持式混凝土切割機和電錘沖擊鉆進行作業,受施工天窗期的影響,單條排水槽需要多個工人多個天窗期才能完成,且人工作業方式前期準備工作繁多、施工工藝復雜、施工效率低下、作業環境惡劣,嚴重影響了隧道施工進度[4-5]。

為解決隧道滲漏病害治理中排水槽施工過程出現的上述問題,推進隧道病害治理施工的智能化進程,研發了一套用于以機器人等為載具的末端切槽工具,經試驗,該工具滿足預期設計目標,可降低施工工藝復雜性,提高施工效率。

2 工藝介紹

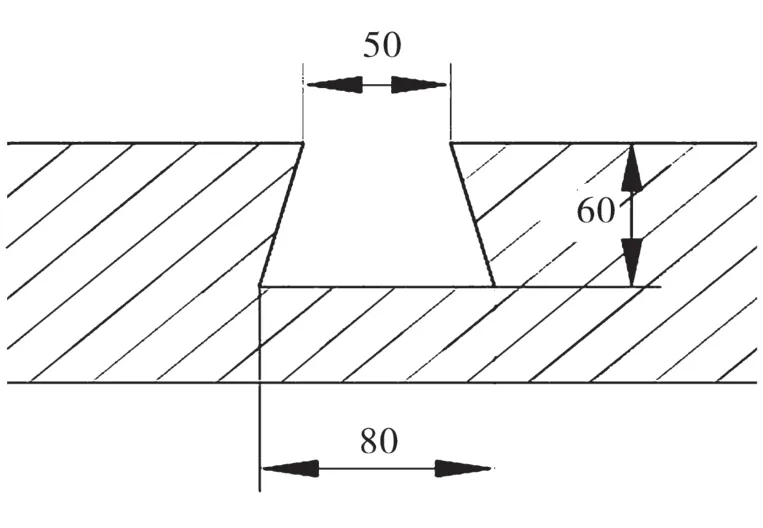

排水管道安裝槽設計結構為燕尾槽結構,其目的是為了使引水管道固定更加安全,在填充混凝土并固化后不易從墻壁中脫落。引水管通常采用外徑為50 mm 及以下的PVC 管,排水管道安裝槽內截面尺寸通常設計為外寬50 mm,底寬80 mm,高60 mm 的燕尾型結構,排水管道安裝槽設計截面圖如圖1 所示。

圖1 排水管道安裝槽設計截面圖

本文提供的切槽方法是以工業機器人為載具,在其前端安裝上研制的切槽工具,經過系統對隧道進行掃描生成切槽軌跡,然后按軌跡通過兩次固定角度切槽即可完成符合工藝要求的燕尾槽切槽作業。這種切槽方法前期場地準備少、工藝復雜性低、施工效率高,大大減少了切槽時間。

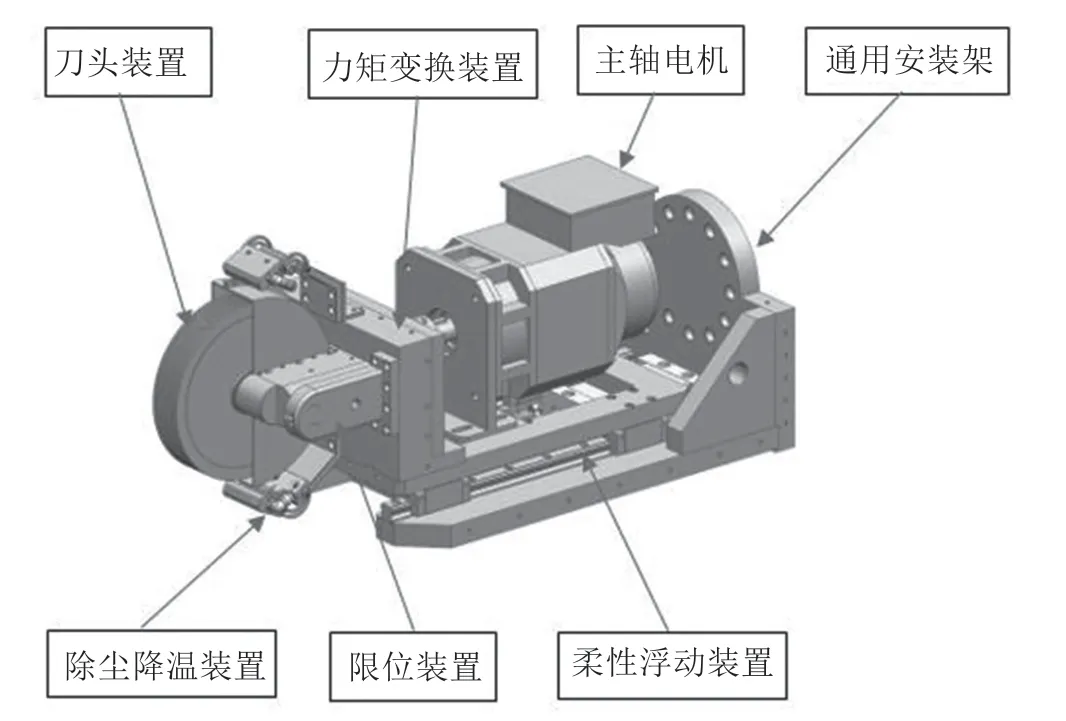

3 切槽工具總體方案

由于該切槽工具需要安裝到工業機器人等載具平臺上才能使用,結構設計中需留有與之相應的安裝接口。其主要結構還包括刀頭裝置、柔性浮動裝置、力矩變換裝置、限位裝置、除塵降溫裝置和主軸電機等,總體結構圖如圖2 所示。

圖2 總體結構圖

4 詳細設計

4.1 刀頭裝置

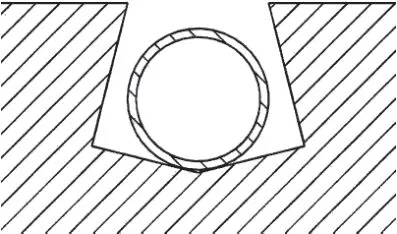

作為本切槽工具最重要的組成部分,刀頭結構的合理性直接影響了最終的切槽效果,為了達到理論開槽截面尺寸要求,本設計采用了多切割片疊加放置的方式,通過兩次交叉切割,得到了接近理論切割面的切口,由于切口底面程V 字形結構,使得放置水管時的貼合度更高。兩次切槽切割片組呈現的疊加效果如圖3 所示,最終完成的切槽切口截面如圖4 所示。

圖3 兩次切槽切割片疊加效果

圖4 切口截面

為了達到鐵路隧道混凝土強度等級要求,本次試驗用的混凝土預制試件采用了強度等級為C45 的混凝土砌塊,因此切割片的選擇既要能對該強度的混凝土有較強的切削能力,又要有較高的耐磨性。經試驗,采用干式金剛石鋸片對此種強度的混凝土有較強的切削能力和耐磨性[6],滿足切槽要求。在選擇切割片時,若尺寸選擇過小,則不能滿足基本切槽深度,若尺寸過大會加大電機負荷,因此切割片尺寸的選擇既要達到切槽深度,又要盡量減輕電機負荷。通過多次試驗與分析,最終采用的切割片直徑為230 mm。

除了切割片外徑尺寸,層疊的切割片數量與片距也會對電機負荷、排屑能力和進給速度產生直接影響。當切割相同寬度和深度的單邊槽時,切割片層疊數量越少,進給速度越快,但切割片排屑能力越差,會在溝槽中留下混凝土殘塊,不便于清理。若增加切割片數量,使片距縮短,排屑能力會得到改善,但電機負荷會隨之增加,需要更大功率的電機來驅動。為了在不增加電機功率的同時又得到較理想的排屑效果,通過實驗對比分析得出,在滿足切槽進給速度(0.4 m?min-1)和電機額定功率(5.5 kW)的情況下,選擇9 片切割片,總體厚度為42.7 mm,片距為2.2 mm 時的切割片組排屑能力最優,同時電機效率也能達到最佳狀態。

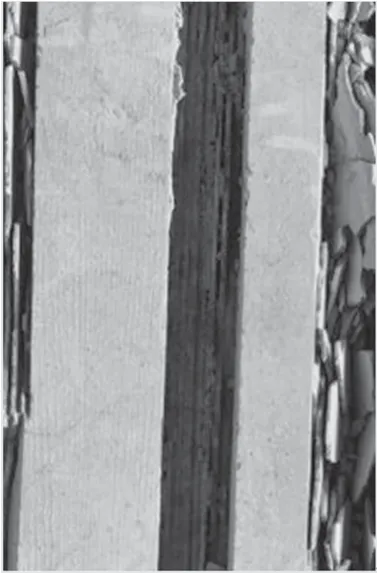

為了進一步提升切割片組的排屑能力,可將兩塊切割片之間的墊片打磨出一定角度,使切割片之間呈非平行排列,這樣在切割過程中,切割片轉動時將會產生不規則的擺動,從而強行將夾在中間的殘塊甩出,以達到主動排屑的目的。切割片的非平行排列圖和切槽效果分別如圖5 和圖6 所示。

圖5 切割片的非平行排列圖

圖6 切槽效果圖

4.2 柔性浮動裝置

隧道內壁混凝土表面受建設施工時施工技術的影響,在縱向模具接縫處存在10 mm 左右的不規則錯臺,切槽工具切割到此處時,由于阻力迅速增加可能導致機構出現卡停現象。因此,切槽工具需要具備柔性自適應能力,以減小經過不規則錯臺時產生的阻力,使工具前端刀頭裝置始終維持恒定壓力,從而保證槽深的一致性。本次設計的裝置由一個大口徑氣缸構成,利用空氣作為介質,通過精確調節氣缸進出口的氣壓能夠實現自動恒壓的目的。除此以外,柔性浮動裝置還能起到減振保護作用,可明顯減少切割片和電機在切槽過程中產生的振動,從而減小外部因素對機器人的影響。

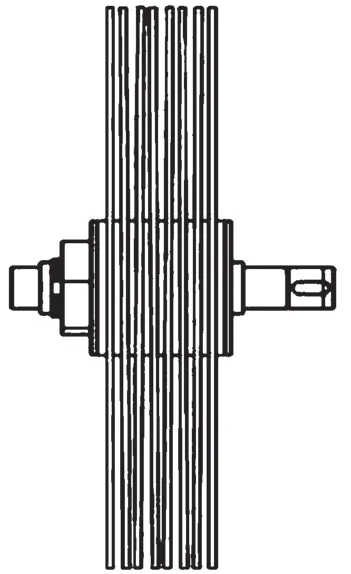

4.3 力矩變換裝置

主軸電機作為功率輸出單元,能夠將電能轉換成機械能并通過切割片輸出到作業端,在電機功率輸出過程中,需要經過力矩轉換裝置把輸出至前端的力矩放大,以滿足切槽要求。力矩變換裝置先通過一對柱齒輪把電機輸出力矩放大,然后通過錐齒輪把電機縱向力矩轉換成橫向力矩由鋸片輸出。

4.4 限位裝置

切槽工具在作業過程中切槽深度的控制主要由安裝在切割片組兩側的限位裝置實現。限位裝置內部安裝了行程限位開關,用于檢測位置狀態信號,限位開關前端與隧道內壁接觸處安裝了滑輪裝置,能夠使工具端移動過程更加順暢,限位裝置所安裝的限位開關具備IP67 級防護能力,能夠保護自身不受粉塵和水的影響。此裝置結構上采用加強設計,當出現誤操作或突發情況時,自身硬限位部分能夠對刀片起到防撞保護作用。

4.5 除塵降溫裝置

在混凝土切槽過程中會產生大量的粉塵,從而對現場施工環境產生嚴重的污染,同時也會使切割鋸片的溫度升高,進而對切削能力和鋸片壽命產生很大影響。為了降低環境污染和對鋸片的損害,在切割片組上下兩端安裝了自動噴淋裝置,該裝置可根據切槽深度和角度手動調節位置,當進行切槽作業時裝置能夠自動工作,以達到除塵降溫的目的。

5 實驗及測試

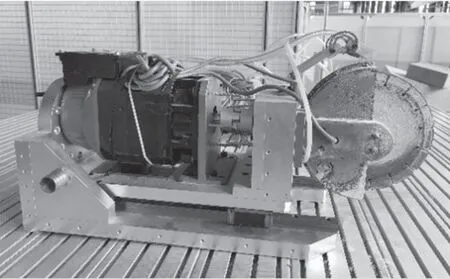

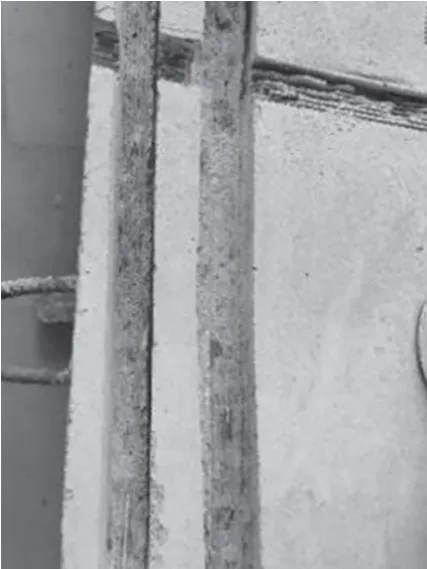

在完成整個切槽工具的安裝和調試后,進行了實驗室驗證測試,配合機器人平臺和與本設備配套的切槽系統,對預制的C45 混凝土砌塊進行了切割,切槽速度為0.4 m?min-1,按固定角度進行兩次切槽,所切燕尾槽表面寬度達到了47 mm,內底寬度達到了78 mm,內高達到了64 mm,誤差均在設計范圍以內,切割速度、燕尾槽外形與深度均達到了預期要求。另外,此工具還可以開直槽,直槽寬度能夠達到42.7 mm。切槽工具實物外形和最終切槽效果分別如圖7 和圖8 所示。

圖7 切槽工具實物外形圖

圖8 切槽效果

6 結語

燕尾型排水管道安裝槽切槽工具的成功研制與測試,降低了隧道切槽工藝的復雜性,提高了施工效率,減輕了工人的勞動強度,為實現隧道切槽作業的智能化提供了解決方案。該工具具有較好的通用接口,后期可移植到其他平臺作業,通過對工具性能進行進一步優化和完善,可實現工具小型化并進一步提升工作效率。