SD5 型切梗機維修工裝的研制

鐘志民 甘 華

(廣西中煙工業有限責任公司南寧卷煙廠,南寧 530001)

SD5 是意大利Garbuio Dickinson 公司生產的切絲、切梗設備,其主要優點是:刀輥組件為軸向分體式結構,刀輥直徑大,切削角度大,有助于提高切絲質量,刀片和導絲條的特殊結構設計,可實現定長切絲,刀片進給驅動采用氣動方式,由氣囊式氣缸驅動,刀片進給為間歇進給。目前,該設備廣泛應用在全國多家卷煙廠的制絲線上。由于該設備維修保養的方便性及效率性設計功能不周全,導致實際維修保養過程存在安全隱患,同時造成了生產過程中作業效率低、勞動強度大、作業技術水平不高等問題。因此成立項目攻關小組解決以上問題,以充分利用設備性能是十分必要的。

1 SD5 切梗機主要部件及工作原理

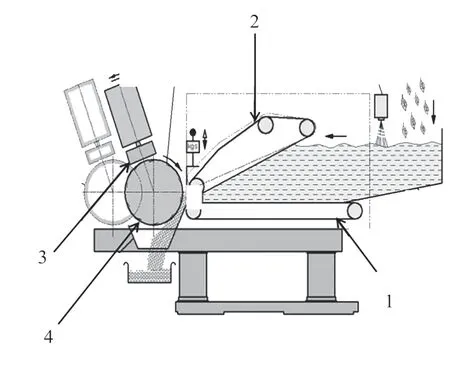

SD5 切梗機在生產時各主要部件見圖1,其中刀輥、磨刀器、銅排鏈等都直接與梗條接觸。梗條通過振動輸送機進入排鏈后,由銅排鏈將梗條向刀門處輸送,且到達刀門處后會被壓緊、壓實,之后由刀輥在高速旋轉的過程中將壓實的梗條切削成一定厚度的梗絲,切削過程中,磨刀器進行旋轉及往復運動以保證刀片鋒利。因為這些主要運轉部件都會與梗條直接接觸,且梗條水分較大,所以設備工作一段時間后易積垢,從而導致維修人員對設備的維修保養頻率增加。

圖1 SD5 主要部件

2 SD5 切梗機維修保養時存在的問題

2.1 銅排鏈維修保養存在的問題

生產過程中需按時對銅排鏈進行清潔保養,保養方式為整體拆出上下銅排鏈進行清洗,之后再安裝到切梗絲機上。保養過程中會遇到以下問題:第一,無法保證保養進度,影響生產;第二,切梗機保養頻率高,銅排鏈拆裝頻率高,且工作效率低;第三,每臺機器的保養周期為每周一次,共有兩臺機,工人每周要拆裝兩次,目前拆裝銅排鏈的方式為先拆開銅排鏈接頭,然后用皮帶或繩子系住銅排鏈一端由人工拉出排鏈,工人的勞動強度較大;第四,上排鏈重達140 kg,下排鏈重達190 kg,上排鏈安裝在切梗機上離地度高度為2.7 m 的位置,下排鏈安裝在切梗機上離地高度為1.8 m 的位置,工人維修時存在安全隱患;第五,若銅排鏈保養不及時將會影響切梗質量,且銅排鏈內部積垢將會影響傳動比,從而造成梗絲粗細不均。這些問題無形中加大了維修人員的工作難度和勞動強度[1],同時由于維修保養耗時過長,也會影響到設備的有效作業率。

2.2 磨刀器維修保養存在的問題

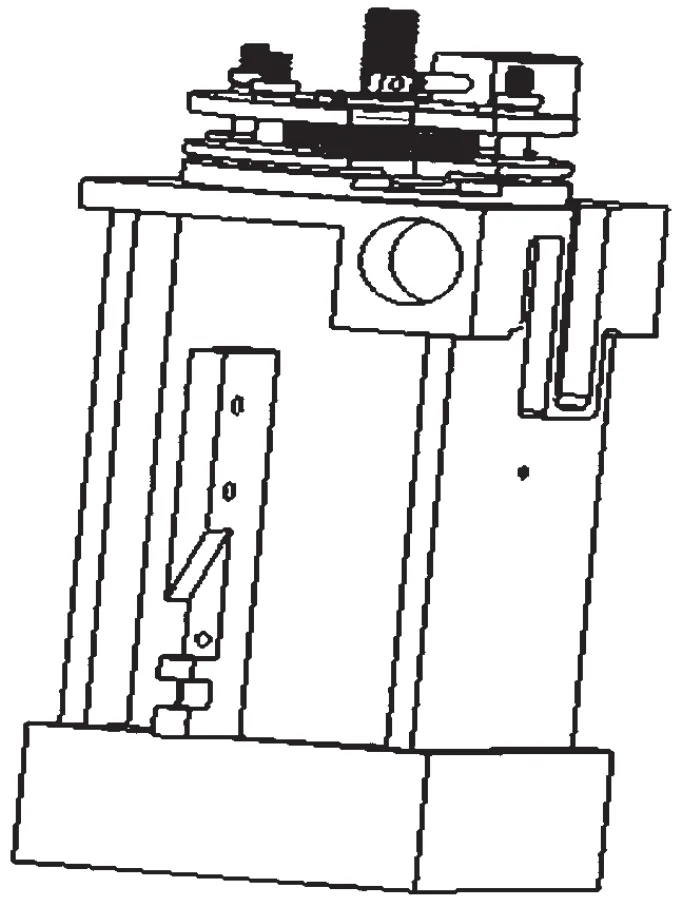

SD5 切梗機磨刀器見圖2,該設備維修時整體拆裝較困難,整個磨刀器質量達65 kg,離地高度為2.5 m,但液壓提升車最大提升高度只有1.8 m,無法直接移動該設備,而且提升車貨叉的寬度為300 mm,磨刀器安裝支架的寬度為220 mm,液壓提升車的貨叉無法直接進入到磨刀器安裝支架中。現在所用的方法是將液壓提升車升高至磨刀器下方,用人工將磨刀器移動到液壓提升車上,再將磨刀器降低至地面,這種拆解方式十分困難且存在安全隱患。

圖2 SD5 磨刀器

3 問題分析及改善方案

3.1 關于銅排鏈拆裝困難的解決方案

3.1.1 方案選擇

通過小組成員分析及現場考察,決定采用自主設計工裝來解決上述問題,現提出以下3 種方案來進行對比選擇。

方案1,采購銅排鏈拆裝設備。該方案能解決上述問題,且無安全隱患,技術難度較低,但是設備采購費用大,采購周期長,因此不予采用。

方案2,只清潔排鏈表面,不拆裝排鏈。該方案只是表面清潔銅排鏈,費用低,無安全隱患,施工技術難度低,但是無法清潔設備內部,將會影響設備使用壽命,因此不予采用。

方案3,自主設計拆裝銅排鏈裝置。該方案費用低,無安全隱患,加工難度中等,效果好,因此可以采用。

3.1.2 設計思路

自主設計過程中,設計的裝置要實現以下幾個功能:第一,安全,要保證作業過程沒有隱患;第二,高效,拆裝銅排鏈是為了提高效率、保證生產質量,因此拆裝設備需要輕小、可單人操作,且使用、移動方便;第三,可切換工作模式,該設備要能夠實現電動或氣動驅動且有手動盤車功能以及過載保護功能,以防止排鏈損壞。設計思路是在上下排鏈驅動減速機主軸上設計一個驅動主軸轉動的裝置[2],以減輕人工拉排鏈的勞動強度。

3.1.3 設備結構

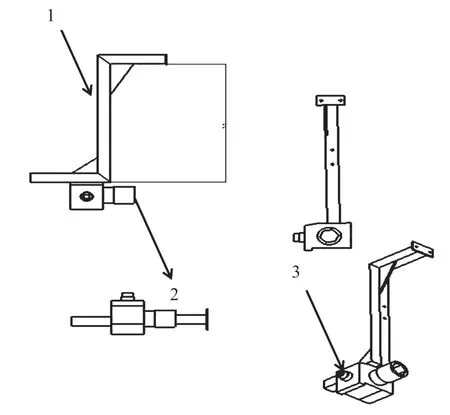

拆裝銅排鏈設備如圖3 所示,該機構由減速機、支架及氣動接頭組成。因為切梗絲機上、下銅排鏈的驅動方式為由兩臺減速機驅動,所以通過該機構用氣槍分別直接驅動上、下銅排鏈的主傳動軸,即可使銅排鏈轉動,從而自動帶出(拆)或帶入(裝)銅排鏈,省去人工拉排鏈的費力工作。拆裝過程中,如果有卡阻或扭矩過大,氣槍還會進行過載護,當沒有空壓氣動力源時,還可以轉換工作模式,用專用工具進行手搖實現安裝。

圖3 拆裝銅排鏈設備

3.2 關于磨刀器維修困難的解決方案

小組成員經過分析提出3 種方案:方案1,重新購置液壓提升車,該方案設備采購需要時間較長,且市場上很難找到合適的貨叉寬度,整體費用較高;方案2,設計工裝配合提升車使用,將工裝設備設計成可以拆裝式的工裝安裝在液壓提升車上,不會影響提升車的其他使用時間,該方案費用較低,可自主設計并制作工裝;方案3,設計移動平臺使用,該方案中移動平臺方便拆裝磨刀器,但磨刀器從地面移到平臺上較困難。

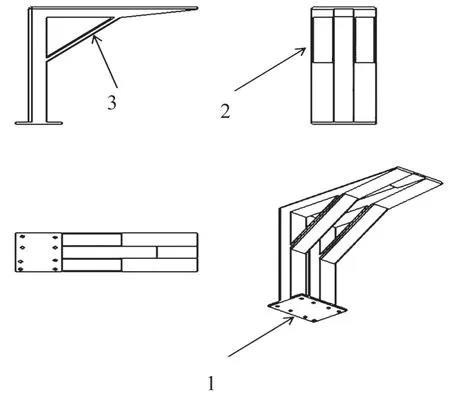

經過分析比較,最終采用方案2 的設計進行工裝制作安裝。該方案通過將工裝安裝在液壓提升車上來增加液壓車的高度,從而保證磨刀器在拆裝過程安全。工裝材料選用45 鋼,具體尺寸及工藝要求按照設計的工程要求進行[3]。經過對工件的焊接、鉆孔、攻絲及打磨等一系列加工,制作完成后的專用工裝如圖4 所示,經過安裝調試與安全驗證,其受力要求等指標都符合安全規定,經濟投入較為合理[4]。

圖4 專用工裝

4 改進效果

該設備投入使用后,節省了維修保養費用以及維修時間,切實提高了切梗質量、烘絲梗的效率以及梗絲填充值,降低了絲梗的造碎量,減小了設備的故障率,保證了切絲機的正常運行,消除了操作人員的安全隱患和設備的損壞可能性[5]。

5 結語

通過這次技術改造,以理論分析指導實際的技術改進,維修保養人員的維修技能得到了進一步加強,達到了良好的預期效果,為以后設備的優化和改進積累了寶貴的經驗。在今后的工作中,相關人員要不斷加強技術知識的學習,以使設備能夠發揮出更大的生產潛能,產生更高的經濟效益。