致密砂巖油藏水平井密切割壓裂改造參數優化

任佳偉 ,張先敏 ,王賢君 ,王維

(1.中國石油長慶油田分公司油氣工藝研究院,陜西 西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,陜西 西安710018;3.中國石油大學(華東)石油工程學院,山東 青島 266580;4.中國石油大慶油田有限責任公司采油工程研究院,黑龍江 大慶 163000)

0 引言

松遼盆地北部致密油儲層為典型致密砂巖儲層,勘探潛力巨大。與北美、新疆等典型致密砂巖油藏相比,儲層具有埋深較淺、原始地層能量不足、儲層非均質性強、天然裂縫基本不發育、水平應力差小等特征[1-2]。大慶油田采用“水平井+體積壓裂”技術對儲層進行改造,并獲得成功,但在實踐過程中,經常面臨著對人工裂縫形態認識不明確、單井產量遞減快、整體經濟效益差等問題[3]。礦場開發經驗表明:通過“細分切割”致密油儲層,進行密切割壓裂設計,可使基質單元最小化,有效縮短滲流距離,是非常規油氣田進一步提高單井產量的主體技術手段[4-6]。

密切割壓裂改造技術的關鍵在于裂縫間距的縮小,但隨著裂縫間距減小,單井人工裂縫總條數隨之增加,各簇裂縫的擴展相互影響,人工裂縫的起裂及擴展情況相當復雜[7-9];因此,密切割壓裂改造技術在目標油藏的適用性還有待研究。再者,壓裂施工過程中,通常采用極限分簇限流技術實現小間距壓裂施工,該技術在保證每簇裂縫可壓開的同時,也會導致每條裂縫的分流量降低,單條裂縫的改造規模隨之降低[5,10]。 因此,有必要優化裂縫條數及與儲層相適應的裂縫導流能力,確定最佳裂縫參數組合,進而實現水平井高效動用和規模開發。

為解決以上問題,本文采用數值模擬方法,建立裂縫擴展及產能預測模型,明確目標油藏體積壓裂裂縫形態,闡明密切割壓裂改造技術在目標油藏的適用性,分析裂縫間距、導流能力2個關鍵改造參數對體積壓裂改造效果的影響規律,通過協同優化,實現對密切割體積壓裂規模的最優化設計。

1 水力壓裂裂縫擴展特征

明確致密砂巖儲層水力裂縫形態是選擇壓裂改造方式的基礎。水力壓裂裂縫(亦稱人工裂縫)擴展形態受巖石脆性、三向(水平最大、最小方向和垂向)主應力特征、天然裂縫發育情況等多種因素影響[11]。目前研究裂縫擴展規律的方法主要有室內實驗方法和數值模擬方法。國內外學者利用真三軸壓裂設備開展模擬實驗,研究了復雜縫網形成的基礎條件[12-14]。然而,大慶地區較難發現儲層天然露頭,而人工巖心又難以準確反映巖石擴展的實際規律;因此,通過物理模擬實驗研究裂縫擴展規律的基礎條件并不完善。體積壓裂數值模擬方法具有適用性強、經濟高效等優點,被廣泛應用于壓裂設計及參數優化[15-17]。鑒于此,本文基于ABAQUS平臺,采用擴展有限元方法(XFEM)模擬水力壓裂裂縫擴展形態,在數值模型中添加黏聚力損傷(cohesive)單元來模擬天然裂縫。模型主要輸入參數見表1。

表1 模型基本參數

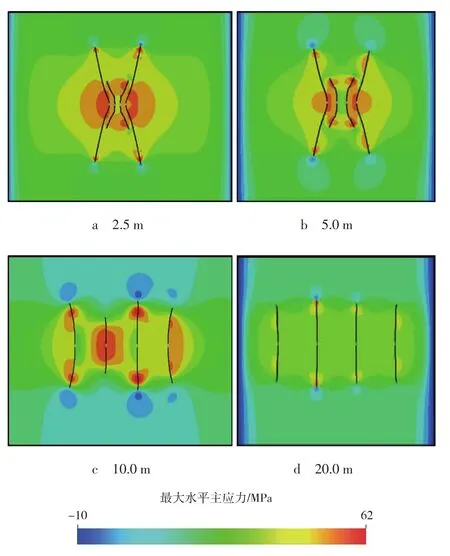

模型設置不同天然裂縫密度和水平應力差(即最大水平主應力σH與最小水平主應力σh之差)的組合條件。初始模型示意見圖1,裂縫擴展情況如圖2(圖中藍色表示基質,裂縫中紅色表示裂縫擴展開度)所示。

圖1 初始模型示意

圖2 不同水平應力差和天然裂縫密度組合下的裂縫擴展形態

由圖2可知:隨著天然裂縫密度的增加和水平應力差的減小,人工裂縫較容易溝通應力薄弱的天然裂縫面并發生轉向,形成復雜裂縫。當儲層天然裂縫不發育時,即使水平應力差為0,人工裂縫擴展結果依然以單一裂縫為主,前人通過物理模擬實驗也得出相同結論[4,18-19];因此,天然裂縫發育及小水平應力差是儲層形成復雜裂縫的必要條件。

大慶油田致密砂巖儲層水平應力差在3~6 MPa,天然裂縫發育不普遍。基于現有理論認識并結合圖2判斷:大慶致密砂巖儲層體積壓裂后的人工裂縫難以形成復雜縫網,而是主要形成沿最大水平主應力方向上的橫切裂縫。基于此認識,在不考慮天然裂縫存在的條件下,設計不同裂縫間距,進行了多種條件組合的算例模擬。模擬結果如圖3所示。

圖3 不同裂縫間距下裂縫擴展形態及最大水平主應力云圖

由圖3可知:當裂縫間距分別為2.5,5.0 m時,后擴展裂縫受先擴展裂縫應力干擾的影響,裂縫扭曲嚴重,中間裂縫擴展尺寸小,總裂縫長度也受到影響;而當裂縫間距分別為10.0,20.0 m時,二者均形成簡單雙翼裂縫,此時應力干擾對裂縫擴展形態影響較小,各簇裂縫均可獨立擴展,先后擴展的主裂縫相互平行且尺寸相近。由此得出,目標油藏實施小間距(不大于20.0 m)密切割壓裂,具備較好的可壓條件。

2 密切割壓裂改造技術的適用性

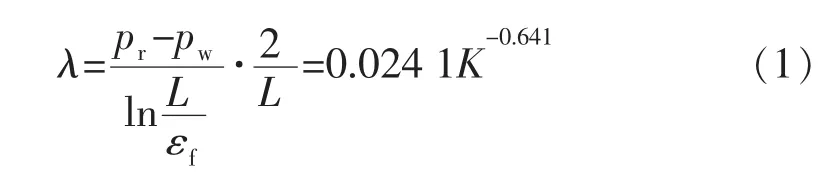

水平井密切割壓裂設計的技術核心之一是裂縫間距的優化設計。在進行裂縫間距優化設計時,有必要量化研究液體在地層中的有效(極限)滲流距離。借鑒Mayerhofer等[20-21]提出的液體有效滲流距離與驅替壓差的關系式(式(1)),綜合致密砂巖非線性滲流室內實驗數據,分析目標油藏致密砂巖儲層有效滲流距離的變化規律。

式中:λ為啟動壓力梯度,MPa/m;pr為地層壓力,MPa;pw為井底流壓,MPa;pr-pw為驅替壓差,MPa;εf為人工裂縫寬度,m;L為有效滲流距離,m;K為儲層(基質)滲透率,10-3μm2。

根據式(1),選取不同儲層滲透率值,計算出儲層實際啟動壓力梯度,再使用試算法編程進行有效滲流距離的求解,最終得到不同儲層滲透率與驅替壓差組合條件下的有效滲流距離(見圖4)。

圖4 不同驅替壓差下液體有效滲流距離與儲層滲透率的關系

由圖4可知:不同驅替壓差所對應的液體有效滲流距離有限;隨著儲層壓力下降,驅替壓差減小,液體有效滲流距離減小。而且,隨著儲層滲透率降低,啟動壓力梯度更高,油氣滲流難度增加,液體有效滲流距離明顯降低。對于水平井多級壓裂,縮小裂縫間距意味著縮短了基質流體流向裂縫的距離,滲流所需驅替壓差也會減小,基質流體更易向人工裂縫供液,油井產量可獲得明顯提升。因此,致密砂巖儲層可通過密切割壓裂改造縮短儲層流體的有效滲流距離,實現經濟有效開發。

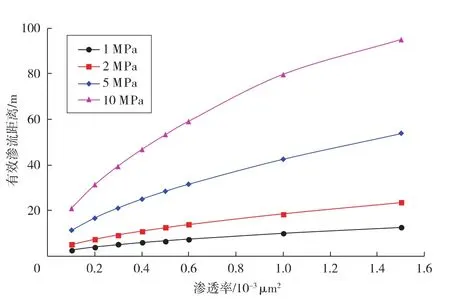

以目標油藏現有典型生產井為例。采用油藏數值模擬軟件建立致密砂巖儲層多簇體積壓裂水平井產量預測模型,基本參數見表2。通過在基質及裂縫區域定義不同類型的巖石壓實模型,實現儲層孔滲物性參數與油藏孔隙壓力的耦合,從而模擬基質區域的應力敏感性及人工裂縫閉合動態,在基質區域設置啟動壓力梯度。

表2 地質模型基本參數

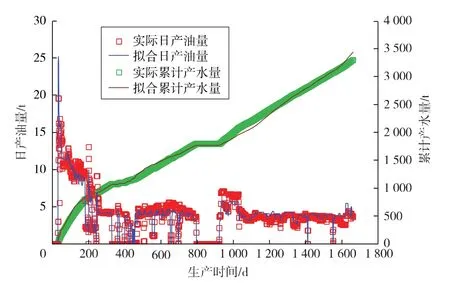

根據水平井壓后實際生產數據,采取歷史擬合方法驗證模型的正確性(見圖5)。模擬結果與實際生產情況吻合較好,相對誤差較小,驗證了模型的正確性,說明該模型可作為基礎模型開展相關研究。

圖5 水平井實際生產情況與歷史擬合曲線

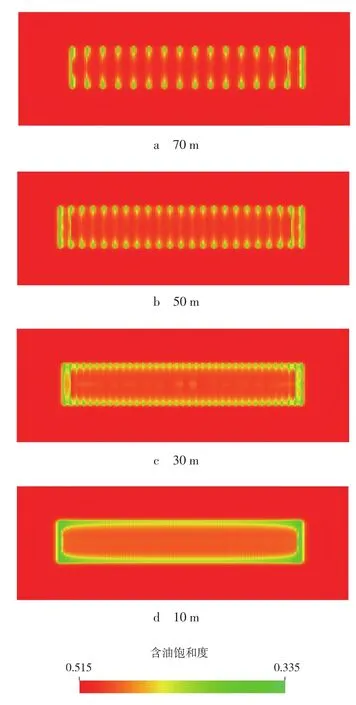

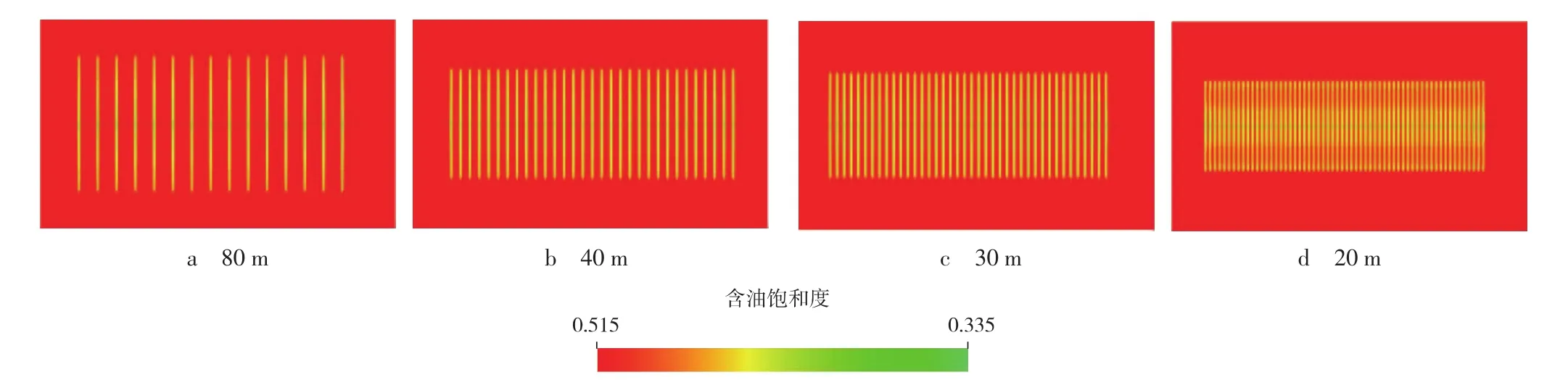

開展裂縫間距分別為70,50,30,10 m條件下的產能模擬。對比投產3 a后地層含油飽和度變化(見圖6)。

圖6 不同裂縫間距條件下的儲層含油飽和度分布

由圖6可以看出:當裂縫間距分別為50,70 m時,儲層剩余油動用區域集中在人工主裂縫周圍,裂縫之間存在明顯的剩余油未動用區域;當裂縫間距分別為10,30 m時,儲層整體動用程度提高,剩余油得到了連片動用。因此,密切割壓裂改造技術在目標油藏具有較好的適用性。

3 密切割壓裂裂縫參數優化

密切割壓裂隨著裂縫間距減小,每條裂縫所控制的基質中的油氣范圍減小,儲層所需裂縫導流能力發生變化,因此,在縮小裂縫間距的同時需要考慮裂縫導流能力的協同優化。另外,裂縫半長及導流能力與壓裂規模呈非線性關系,當裂縫半長增加到一定程度時,后期增加裂縫半長及導流能力需消耗更多的壓裂材料[5]。在密切割體積壓裂改造方式下,壓裂用液量及加砂量隨簇數增加而顯著增加,單井壓裂成本明顯增加。若刻意追求高用液量及高加砂量,而不考慮投入產出比是不可行的;因而,應在保證單井剩余油整體動用的基礎上,探索產能與壓裂成本之間的最佳匹配方式。

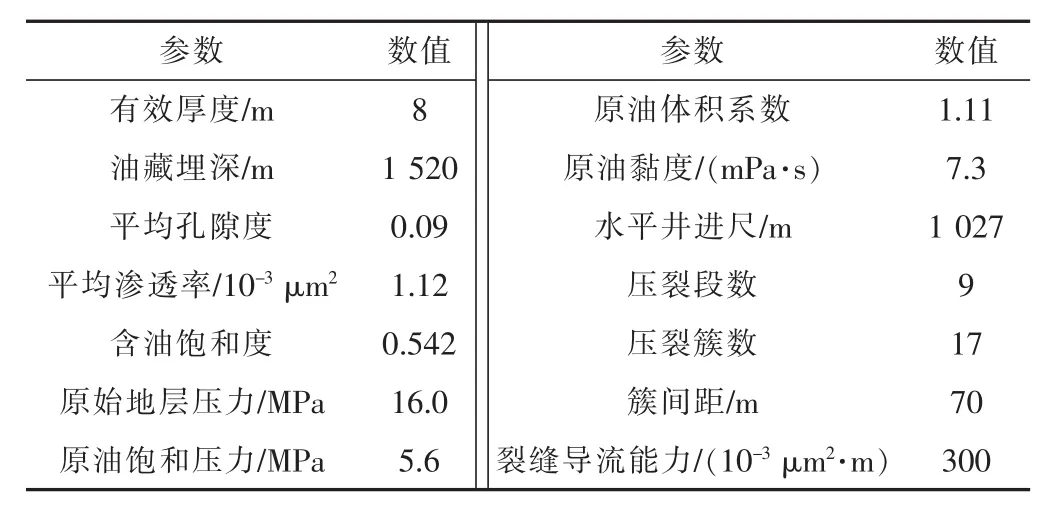

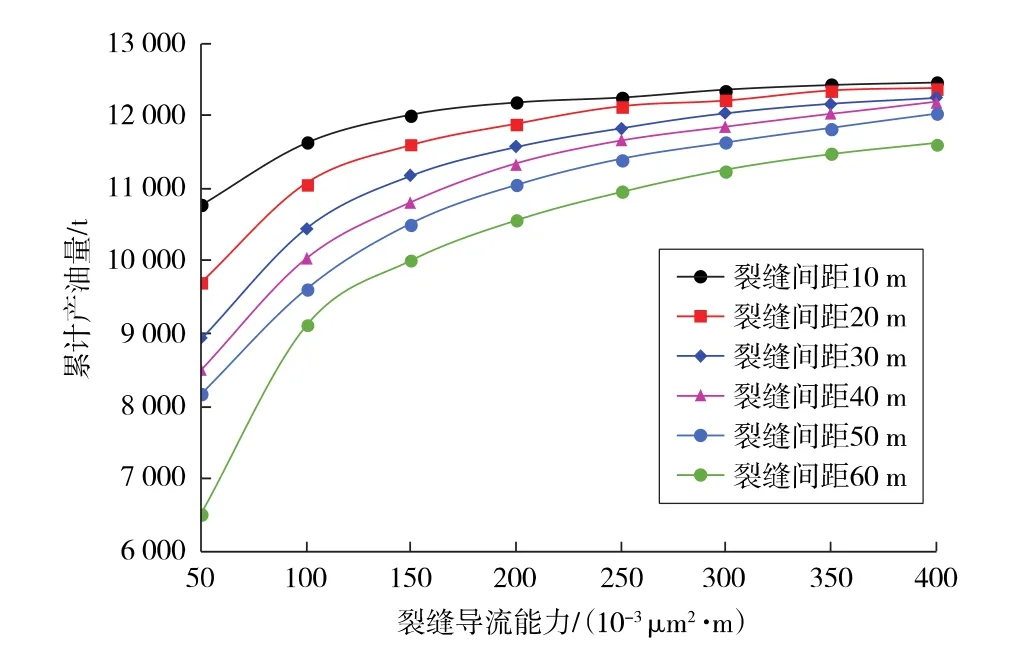

基于所建立的基礎模型,分別設定裂縫導流能力為 50×10-3,100×10-3,150×10-3,200×10-3,250×10-3,300×10-3,350×10-3,400×10-3μm2·m,裂縫間距分別為 10,20,30,40,50,60 m,定井底流壓 6 MPa進行生產。 不同裂縫參數組合方案下的單口水平井3 a累計產油量分析結果見圖7。

圖7 不同裂縫參數組合下單口水平井3 a累計產油量

由圖7可知,在裂縫導流能力一定的條件下,隨著人工裂縫間距的增加,累計產油量減少。因此,在保證經濟開發的前提下,盡可能縮小裂縫間距,采取密切割壓裂開發,可達到較好的增產效果。在裂縫間距一定的條件下,隨著裂縫導流能力增加,累計產油量增加,但當導流能力增加到一定閾值后,累計產油量增加幅度明顯減小。在小裂縫間距條件下,裂縫導流能力對致密砂巖儲層水平井產量的影響程度有限。這是由于,當基質向裂縫供液能力達到上限后,再增加裂縫導流能力也不會提高產量。因此,在密切割壓裂改造時,刻意追求過高的裂縫導流能力,難以達到預期的效果。

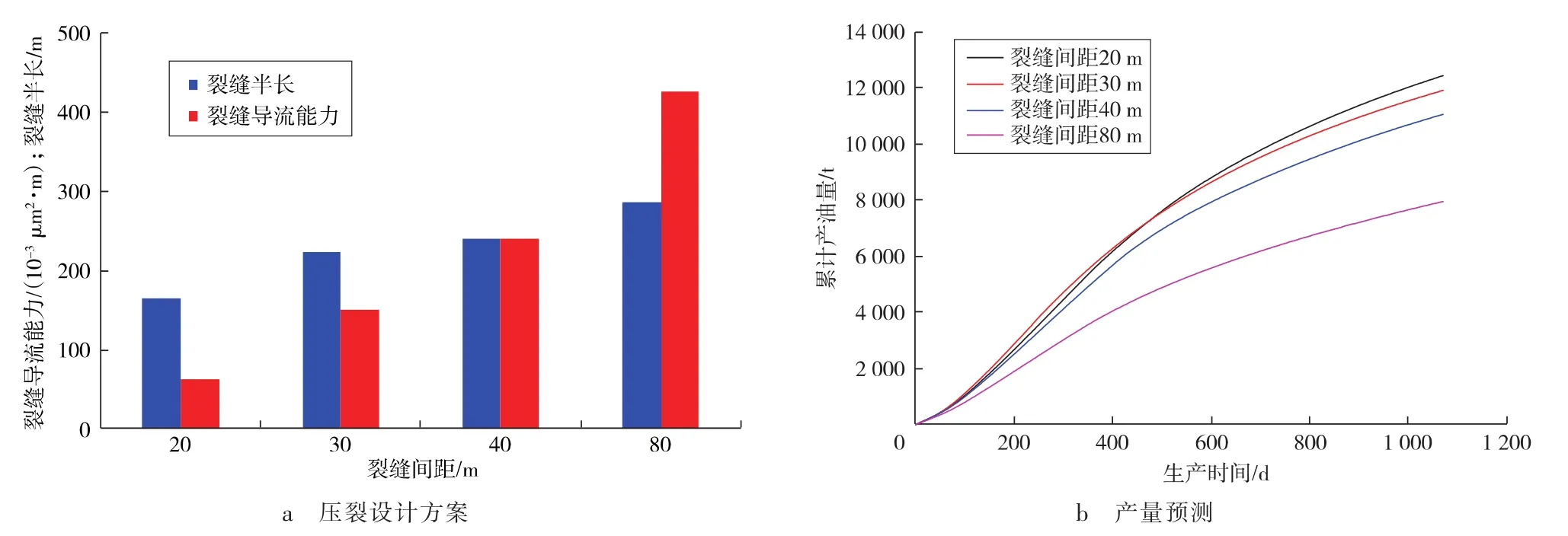

以該典型生產井為例。參考實際壓裂施工數據,在保持輸入地層液量5 642 m3、加砂總量1 330 m3不變的前提下,使用壓裂工藝設計軟件,得到4種裂縫間距條件下裂縫參數組合的壓裂設計方案(見圖8a),基于地質工程一體化思想,將壓裂設計方案結果導入油藏數值模擬模型,進行開發效果預測。產量預測結果見圖8b,儲層含油飽和度分布見圖9。

圖8 相同壓裂投入下不同壓裂設計方案及其產量預測

圖9 相同壓裂投入和不同裂縫間距下的儲層含油飽和度分布

由圖8可知:在相同壓裂投入的前提下,當裂縫間距由20 m增加到80 m,總裂縫條數減小,單簇裂縫壓裂規模隨之增大,平均裂縫半長由165 m增加到286 m,平均裂縫導流能力由62×10-3μm2·m增加到425×10-3μm2·m,但單井累計產油量由12408t降低至7924t。綜合產量預測結果及含油飽和度分布(見圖8b、圖9)可以得出:在壓裂輸入地層液量和加砂量不變的前提下,水平井采用“密切割+中低導流能力”壓裂設計方案,可有效提高單井產量,同時控制和降低成本。

4 應用效果

在大慶油田某致密油試驗區開展了水平井QH004井密切割壓裂礦場改造試驗。目標試驗區平均滲透率為0.37×10-3μm2,平均孔隙度為12.5%,水平應力差為2.9 MPa,但天然裂縫不發育。理論及微地震監測分析認為,常規壓裂工藝難以形成復雜縫網,人工裂縫形態為橫向縫。

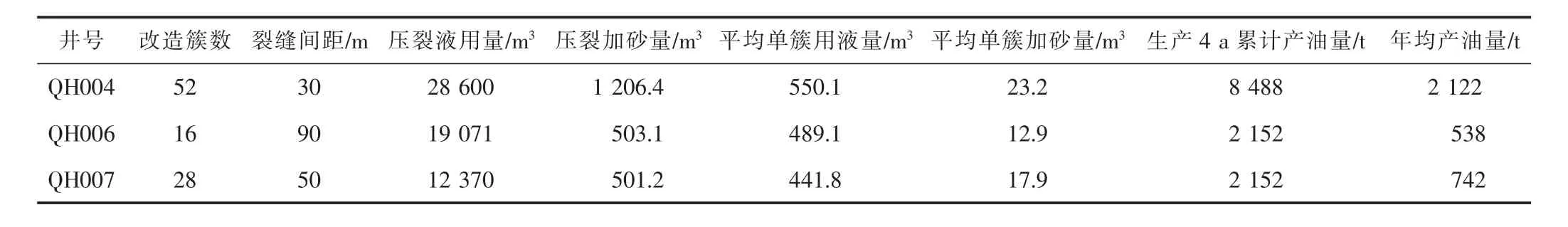

為此,在保證優質儲層鉆遇率基礎上,針對QH004井實施密切割壓裂設計方案:改造裂縫間距為30 m,布縫共20段52簇,采用胍膠壓裂液體系,平均施工排量為16 m3/min。將試驗區QH006,QH007兩口常規壓裂水平井(均采用胍膠壓裂液體系)作為對比井,對比其壓裂改造參數及壓后生產效果(見表3、圖10)。

表3 水平井壓裂設計施工參數對比

圖10 試驗井生產動態曲線

由表3可知,QH004井與2口對比井相比,裂縫間距縮小至30 m,單井改造簇數明顯增加。從壓后投產效果看,QH004井通過密切割壓裂儲層改造后,因其持續供液能力較強,初期產油量平均為11.09 t/d,投產4 a后產油量穩定在4.04 t/d,累計產油量及年均產油量較對比井均明顯提升,穩產期顯著增加,產量遞減也得到有效控制,壓裂投資回收周期明顯縮短。

5 結論

1)目標油藏致密砂巖儲層天然裂縫發育不普遍,水力壓裂裂縫擴展特征以切割雙翼縫為主,需采取密切割壓裂改造思路,增加儲層改造體積,提高單井產量。

2)裂縫間距和裂縫導流能力關系著密切割壓裂改造體積的大小,由于致密砂巖儲層基質供液能力有限,刻意追求過高的導流能力難以達到預期效果。

3)在相同壓裂投入條件下,“密切割+中低導流能力”的壓裂設計方式,可有效擴大儲層動用范圍,提高單井產量;同時,該壓裂模式在提升產量的基礎上,還可控制和降低壓裂成本。

4)密切割體積壓裂礦場應用試驗表明,相比常規壓裂水平井,密切割壓裂水平井累計產油量及年均產油量明顯提高,增產效果顯著。該技術可為該地區致密砂巖油藏水平井壓裂設計優化提供借鑒。