快速自動加重配漿系統研制與應用

張銅鋆,李勝忠 ,徐鈺佳,黃進云,王維剛,于文紅,聶 軍,包秋民,宰艷玲

(1.中石化石油工程鉆井儀表及固控技術中心,河南 濮陽 457001;2.中石化中原石油工程有限公司 鉆井工程技術研究院,河南 濮陽 457001;3.中石化中原石油工程有限公司 裝備管理部,河南 濮陽 457001;4.河南省市場監督管理局, 鄭州 450000; 5.河南省標準化研究院, 鄭州 450000)

在石油鉆井作業中,當遇到井涌、溢流或鉆遇高壓氣層等突發情況時,需要快速提高鉆井液的密度,進行加重壓井,否則易造成重大井控安全事故。

目前國內鉆井隊常用的加重方法是采用常規的鉆井液混漿器[1-4]進行加重作業,這種加重方法存在如下的問題:

1) 加重速度慢。現有常規的鉆井液混漿器主要分為射流混漿器和旋流混漿器,這2種設備處理量小,加料時間長,鉆井液密度提升速度慢,難以應對井控突發情況。

2) 人工搬運大量的鉆井液助劑,勞動強度較大。

3) 環境污染嚴重,不符合HSE規范。物料混合后產生的粉塵氣體排放到空氣中,可造成空氣污染,既不符合環保規范,又危害施工人員的身體健康。

特別是在西南地區,地層壓力系數高,氣層含有硫化氫,其井控工作更加嚴格。中石化標準Q/SH 0033-2009《川東北含硫化氫天然氣井鉆井與試氣作業工程安全技術規范》規定:探井現場應儲備高于鉆進時最高密度0.2 g/cm3以上的高密度鉆井液;上部陸相大尺寸井眼,高密度鉆井液儲備量不少于本次開鉆最大井眼容積的1.5倍;以下井段,高密度鉆井液儲備量應不少于井筒容積的2倍,并儲備加重劑不少于500 t;開發井高密度鉆井液可按井筒容積1倍儲備;對易漏失井應儲備同性能的鉆井液及堵漏材料,鉆井液儲備量應是井筒容積的1倍,堵漏材料應儲備2次用量以上,儲備鉆井液應按規定循環、維護[5-8]。

大量的儲備鉆井液,特別是油基鉆井液,既造成鉆井成本增加,又造成巖屑后處理成本增加。

針對目前西南、西北地區“三高”油氣井鉆井作業時,需儲備500~1 500 m3加重鉆井液以應對緊急情況下的壓井作業需求,中石化石油工程鉆井儀表及固控技術中心、中原石油工程有限公司鉆井工程技術研究院研制了快速自動加重系統,能夠快速提高鉆井液的密度,實現井控安全,同時能夠大幅減少儲備加重鉆井液、降低鉆井成本、降低環境污染、減輕勞動強度。

1 技術分析

1.1 結構組成

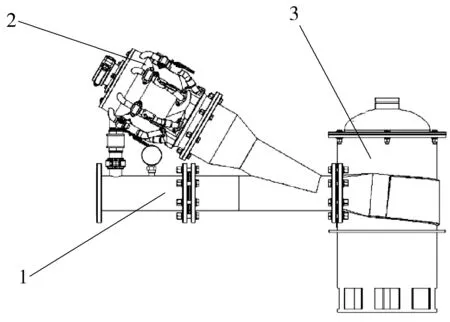

快速自動加重配漿系統主要由快速混漿裝置[9-12]、空氣動力裝置[13]、除塵裝置以及自動控制系統[14-15]等組成,如圖1所示。快速混漿裝置由快速混漿器、泵組、流量計、液位控制裝置、自動控制系統、緩沖罐等組成;空氣動力裝置由高性能空壓機、儲氣罐、濾清器、減壓裝置組成;除塵裝置采用慣性除塵和過濾除塵的復合式除塵方式,氣體脈沖清灰。

1-空氣動力裝置;2-除塵裝置;3-灰罐;4-快速混漿裝置;5-排液管匯;6-井場泥漿罐;7-進液管匯。

快速混漿裝置進液管匯、排液管匯與鉆井現場泥漿罐連接,粉體輸送管匯與灰罐連接,含塵氣體排放管匯與除塵裝置連接;空氣動力裝置與灰罐連接;自動控制系統采用HMI人機交互終端、PLC測控、模塊化設計,可根據參數設置實現在線監測鉆井液密度及重晶石質量、自動加重、自動啟停。

1.2 工作原理

快速自動加重配漿系統泵組將井場泥漿罐內鉆井液以一定壓力輸送至快速混漿裝置;空氣動力裝置為井場灰罐提供0.3 MPa壓縮空氣,將灰罐里的重晶石流化后,輸送到快速混漿裝置的分層預混漿器內進行預混合處理;經過預混合后的鉆井液進入射流剪切混漿器進行快速混合處理,最后進入緩沖罐內的旋流混漿器進行高效均勻的混配,同時泵組將配制好的鉆井液輸送到井場泥漿罐內。緩沖罐內的液位平衡由液位自動控制裝置控制,分離出來的氣體經氣水分離器處理后,輸送至除塵器進行無害化處理。

快速混漿裝置采用多級復合混漿方式,混漿速度快、處理量大、效率高、混漿效果均勻,其結構如圖2所示。

空氣動力裝置是為灰罐提供空氣動力的設備。經空壓機壓縮后的空氣,經過過濾和減壓,輸送到井場灰罐內,將流化后的重晶石輸送至快速混漿裝置。

除塵裝置是將快速混漿過程中產生的含塵氣體凈化。輸送重晶石的壓縮空氣從混漿器排氣口排出,由除塵裝置進行凈化處理。

1-排液口;2-緩沖罐;3-欄桿;4-立式泵;5-高效混漿器;6-進液口;7-排氣管;8-進灰管;9-控制柜;10-底座。

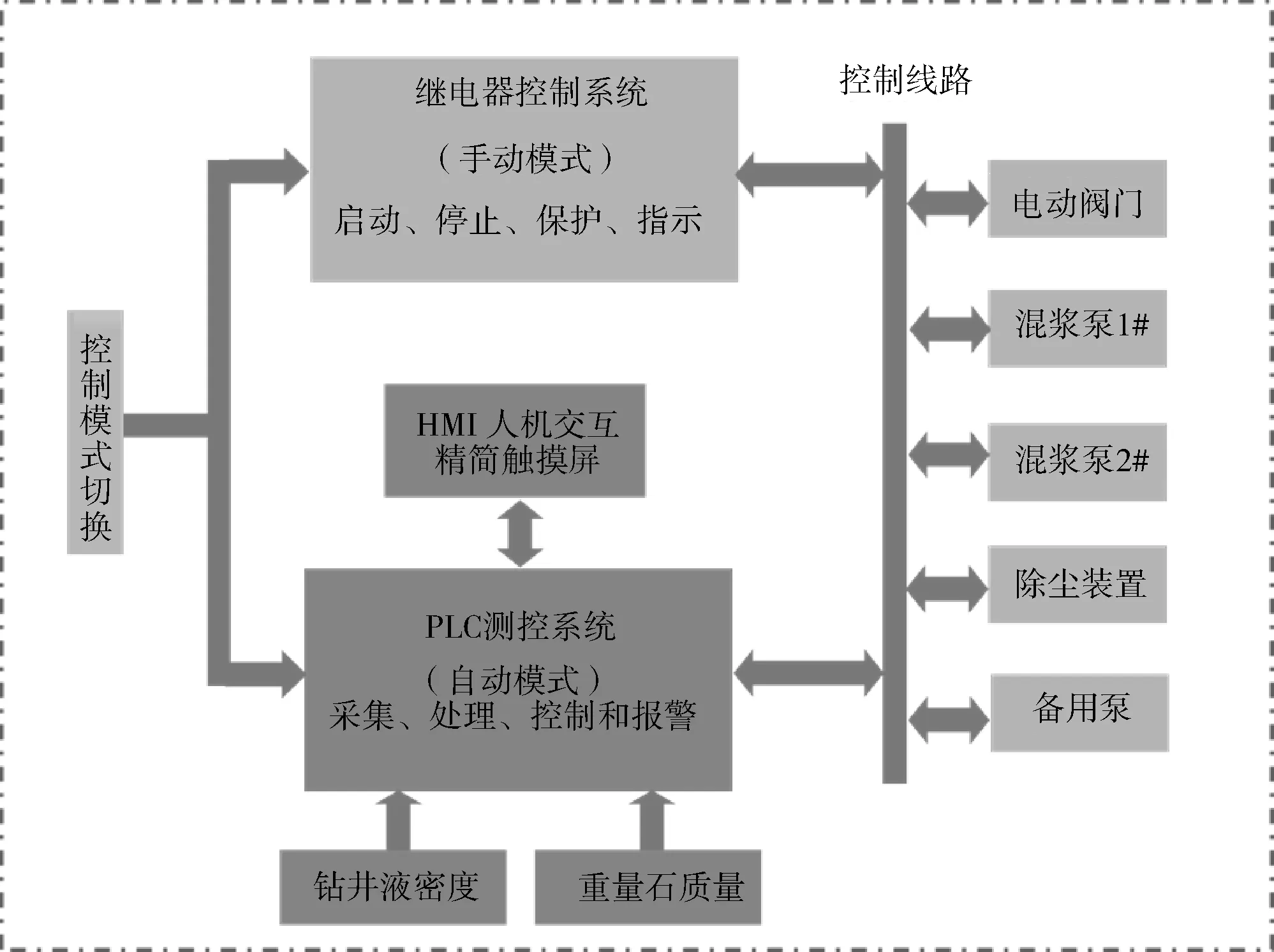

自動控制系統設置手動和自動2種模式。在自動模式下,可以自動檢測鉆井液密度及計量重晶石質量,并根據設定密度值自動啟停加重流程,同時控制除塵器以及計量顯示重晶石的加料量等參數。

1.3 主要技術參數

鉆井液最高加重密度

2.80 g/cm3

重晶石最大混配速度

2.2 t/min

配漿精度

0.001 g/cm3

除塵能力

9 000 m3/h

系統功率

190 kW

2 關鍵技術

2.1 快速混漿器

快速混漿器[9-10](專利號ZL201620960591.1)采用Y型結構,主要由分層預處理器、射流剪切混漿器、旋流混漿器等多級復合混漿方式組成。經過鉆井液分層噴射預混合、射流剪切、旋流混合,使重晶石迅速均勻地與鉆井液混合為一體,具有混漿速度快、處理量大、效率高、混漿效果均勻等特點。如圖3所示。

1-射流剪切混漿器;2-分層預混合器;3-旋流混漿器。

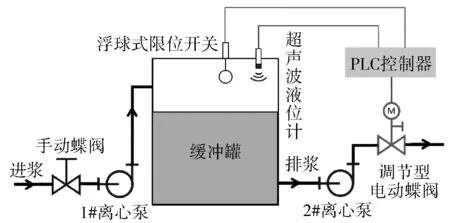

2.2 液位自動控制裝置

液位自動控制裝置[16]由控制機構、電器元件和控制軟件等組成,液位控制機構采用超聲波控制機構和浮球控制機構2種方式,如圖4所示。

針對蝶閥具有非線性飽和的特性,采用抗積分飽和的算法處理。常規微分控制器容易引起高頻干擾,導致控制過程振蕩,采用不完全微分的控制器,增量式PID控制算法。

圖4 液位自動控制裝置原理

1#離心泵的功率為55 kW,2#離心泵的功率為45 kW,所以2臺泵的排量不一樣,易造成緩沖罐的液位出現不平衡狀態,最終會導致緩沖罐內鉆井液被抽干或者溢出,影響快速混漿裝置的正常工作,造成環保事件。由于緩沖罐的容積僅有6 m3左右,而進漿和排漿流量都在3 m3/min以上,手動調節很難實現。采用液位自動控制裝置可以實現緩沖罐的液位自動平衡。

2.3 自動控制系統

控制系統采用模塊化設計,包括初始化模塊、電機啟動模塊、邏輯自檢模塊、輸入測量模塊、運行計時模塊、報警模塊等,控制系統流程界面如圖5所示。

HMI交互終端主要包括幫助界面、數據顯示界面、參數設置界面、報警界面和液位自動控制界面等。

圖5 控制系統流程界面

3 現場應用

快速自動加重系統在室內試驗取得成功后,于2017-11 在東頁深1井進行現場應用。東頁深1井是中石化部署在川東南綦江褶皺帶東溪構造的1口預探井,該井設計井深4 426 m,目的層為上奧陶統五峰組-下志留統龍馬溪組下部頁巖氣層段。該井在三開段需儲備密度為2.35 g/cm3的鉆井液762 m3。現場應用中,快速自動加重系統共混配重晶石1 600 t,其中在51 min內將30 m3鉆井液基漿(1.33 g/cm3)加重至2.33 g/cm3,重晶石的最大混配速度達到2.2 t/min,配漿精度0.001 g/cm3,最高加重密度達到2.80 g/cm3,裝置除塵后的氣體排放質量濃度28.5 mg/m3,小于30 mg/m3。

2019-07,普光306-1T井在鉆井作業過程中發生井涌,需大量加重鉆井液進行壓井,井隊采用常規加重設備和方法多次進行壓井后,未取得成功。緊急安裝使用快速自動加重系統后,累計工作3 h,將300 m3密度為2.0 g/cm3的鉆井液快速加重至2.3 g/cm3,井隊于當晚1次壓井成功。

現場應用結果表明,快速自動加重系統各項技術指標達到了現場應用要求,為“三高”油氣井的井控安全提供了強有力的支撐。

4 結論

1) 通過現場應用表明,快速自動配漿加重系統能夠廣泛應用于西南、西北地區的高壓、高溫、高含硫地區“三高”油氣井鉆井作業。

2) 快速自動加重系統的加重速度是傳統的混漿設備的4~5倍,可實現及時加重作業,實現井控安全,同時大量減少鉆井液的儲備量,節約鉆井成本。

3) 除塵能力強,粉塵排放質量濃度小于30 mg/m3,達到了國家一級排放標準,符合HSE規范的要求。

4) 實現了裝備自動化,為井控安全提供了強有力的支撐。