多算法融合管道泄漏檢測預警系統試驗研究

艾 信,田 鵬,吉效科,白文雄,華 劍

(1.長慶油田分公司 油氣工藝研究院,西安710018;2.低滲透油氣田勘探開發國家工程實驗室,西安710018;3.長慶工程設計有限公司,西安 710018;4.長慶油田分公司 機械制造總廠,西安 710201 ;5.長江大學 機械工程學院,湖北 荊州 434023)

近年來,我國油氣管道建設飛速發展,已建成四大油氣戰略通道,油氣管網網絡化運行,油氣儲運技術快速發展。截止2020年,我國陸上石油天然氣管網規模達到了16.9×104km,預計到2025年,管網規模將達到24×104km。基本實現了全國骨干線聯網,管道運輸對國民經濟的作用日趨顯著,被譽為國民經濟的命脈[1]。

盡管管道行業取得歷史性的突破,但其安全問題仍然是重中之重,特別是2013年“11·22”青島輸油管道特大傷亡事故,給我們敲響了警鐘,管道安全已上升為公共安全。因此,研究應用管道泄漏在線檢測技術就顯得尤為重要。單一管線泄露檢測存在誤判多,給運行維護帶來較大不變。本文將業普遍應用的3種泄露檢測方法進行融合試驗研究,取得了比較滿意的效果。多算法融合管道泄露檢測可優化管線維護工作、避免管道周邊人員傷亡、環境污染等惡性安全環保事故的發生[2-4]。

1 管道泄漏檢測數據采集方法

考慮到現場數據采集系統復雜多變,因此,設計RTU/PLC數據采集方法與基于OPC的數據采集方法,將2種方法統一,提高多算法融合管道泄漏檢測系統的現場適應性[5-7]。

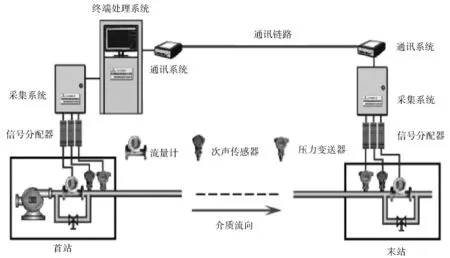

1.1 基于Modbus協議

目前,國內外RTU/PLC一般均支持Modbus_TCP通信協議,因此,在管道泄漏檢測定位系統中集成Modbus_TCP數據采集方法(如圖1所示)實現網絡傳輸。

圖1 RTU/PLC數據采集方法

1.2 基于OPC協議

OPC(OLE for Process Control)是以Microsoft公司的OLE/COM技術為基礎,采用客戶/服務器模型制定的一種工業控制領域的開放式標準。OPC在工業控制設備與應用軟件之間建立了統一的軟件接口標準,主要用來解決監控程序與數據源的交互問題。

首先SCADA服務器通過Modbus、Profibus等協議直接讀取PLC/RTU現場采集數據,存儲在工業數據庫中,形成集散控制系統的數據源;其次在SCADA服務器上內嵌OPC數據服務器;最后在管道泄漏檢測系統內嵌OPC數據采集驅動(如圖2所示),就可以實現數據源內任何數據的讀取。

圖2 OPC數據采集方法

2 管道泄漏檢測信號預處理

現場采集回來的壓力、流量等信號,由于存在電磁波干擾、輸油泵振動等情況,一定程度上均存在干擾問題。因此,需要對信號進行預處理。小波算法由于具有濾波效果好、信號細節損失少的優點,從而引起廣泛關注和實際應用。小波去噪濾波過程如圖3所示,其工作原理:首先將原始采集信號進行小波變換[8-12],變換采用DB6小波,采用Wavedec函數進行8尺度分解,得到在1~8層信號高頻系數以及第8層信號低頻系數,然后采用小波變換重構函數Wdencmp對信號進行重構,得到消噪后的壓力信號。

圖3 小波去噪濾波過程

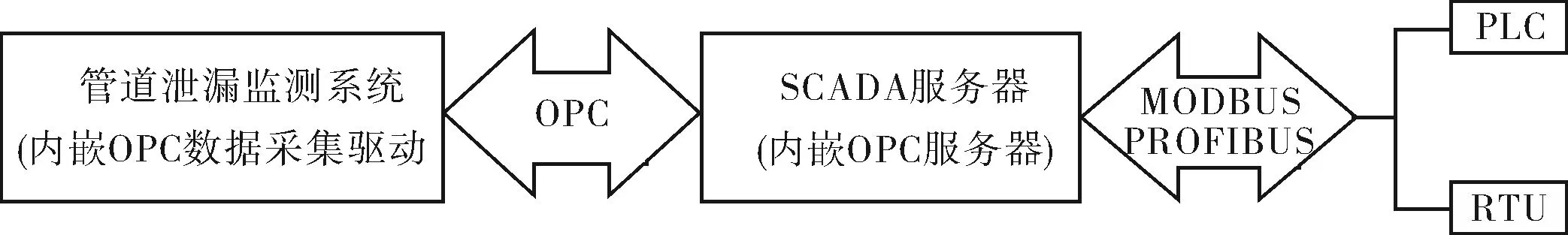

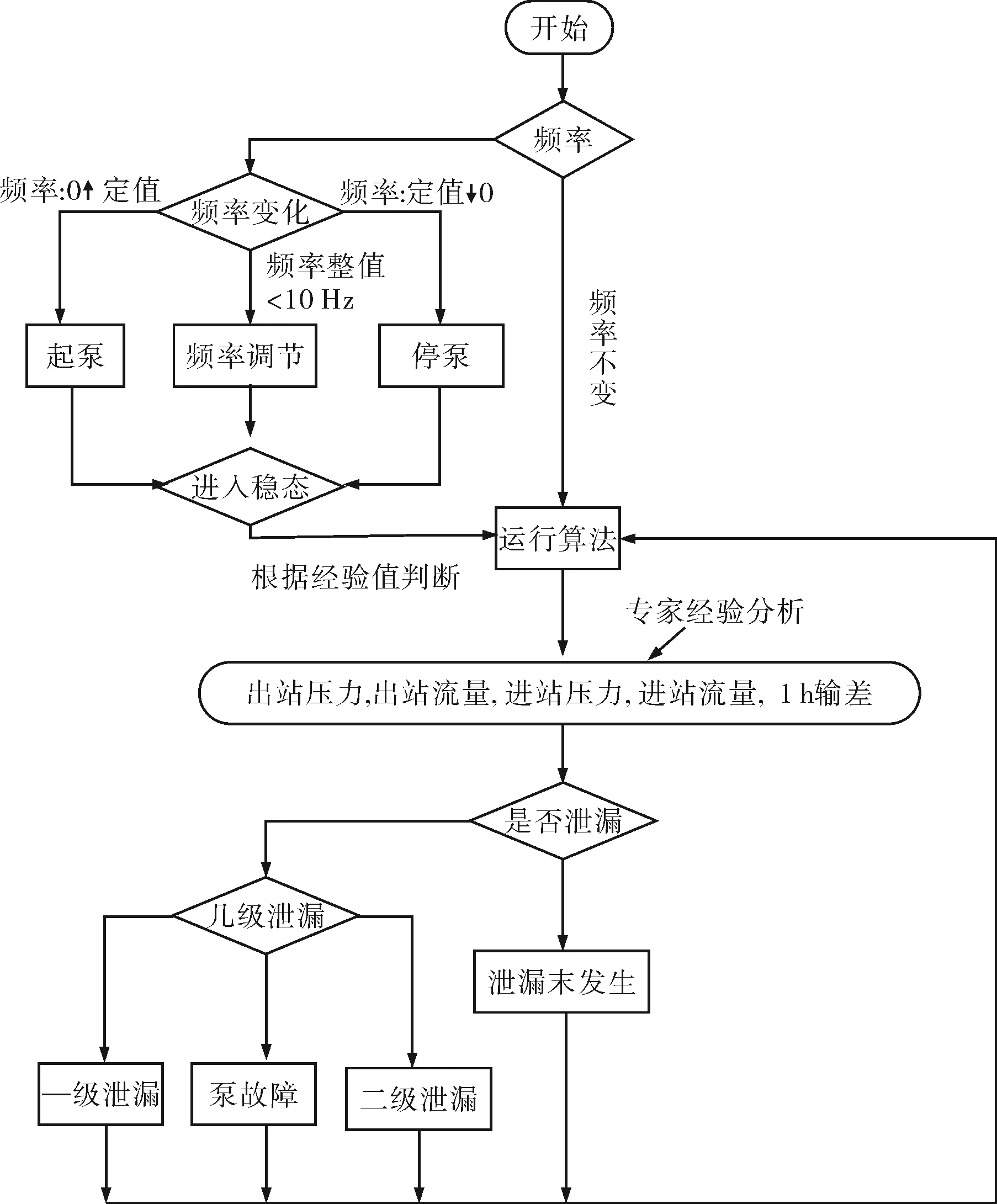

3 管道泄漏檢測算法研究

在實際生產中,管道鋪設高低起伏較大,并且存在油氣混輸現象,加之實際泄漏量有大有小。因此,用單一算法的泄漏檢測判斷方法,必然存在一定的局限性[13-14]。本文提出多算法融合泄漏檢測算法,如圖4所示,實現各類算法之間的互補,達到快速發現泄漏的目的。并對3種算法綜合分析,針對不同的輸油管道,給出不同的泄漏報警權重,進而確定最終的泄漏概率。當泄漏概率小于50%時,進一步監測,當班員工需開始關注;當泄漏概率大于50%時,直接發出報警,當班員工現場勘察。

圖4 多算法融合管道泄漏檢測預警系統實現方法

3.1 專家經驗分析算法

管道泄漏檢測系統采集上游站點壓力數據、瞬時流量數據、累計流量數據,下游站點壓力數據、瞬時流量數據、累計流量數據,以及高點壓力數據。專家經驗分析算法就是根據管線運行的經典特征,通過所采集的數據綜合分析,進而識別管道運行狀態[15-16]。

專家經驗分析算法一般將管道運行狀態事件劃分為3類:

1) 輸油泵故障(或自動停泵)事件。管道平穩輸油時,若出現上下游壓力下降、高點壓力下降、上下游流量下降現象的任意條件組合時,則可認定為輸油泵故障(或自動停泵)事件。

2) 管道擁堵事件。管道平穩輸油時,若出現上游壓力上升、上游流量下降、下游壓力上升、流量下降現象的任意條件組合時,則可認定為管線擁堵事件。

3) 管道泄漏事件。管道平穩輸油時,若出現上游壓力下降、上游流量上升、高點壓力下降、下游壓力下降、下游流量下降現象的任意條件組合時,則可認定為管線泄漏事件。

在實際應用中,以管道泄漏事件為例,由于泄漏點所處的位置不確定,泄漏事件發生后,并不是上述泄漏事件的所有條件均成立。因此,一般設立4個條件判斷組,每組包含上游壓力下降、上游流量上升、高點壓力下降、下游壓力下降、下游流量下降等條件,組內條件可以選擇。組內是“相與關系”,組間是“相或關系”。

基于專家經驗的分析算法,其實現過程如圖5所示。只要能夠設置合理的閾值,確定合理的條件判斷組,就可以對快速泄漏和緩慢泄漏實現檢測。

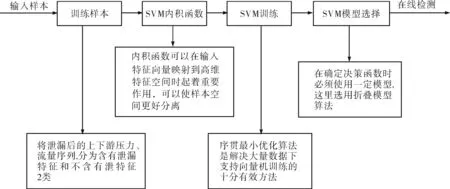

3.2 向量機模式識別算法

支持向量機(support vector machines簡稱 SVM)模式識別算法可以視為泄漏和未泄漏的2種模式問題,進一步可以根據上下游壓力、流量數據4類樣本數據的學習方法,從而可得出“泄漏”的負樣本與“非泄漏”的正樣本,采用SVM方法通過有監督的學習得到一種非線性分類器,從而自動的檢測出管線泄漏。

以上游壓力信號為例:假定X=X1∪X2是輸入Ω空間上的訓練集,這里X1={x1,x2,…,xm}是上游壓力信號正常的訓練集,屬于“非泄漏集”。X2={xm+1,xm+2,…,xn}是上游壓力信號異常訓練集,屬于“泄漏集”。利用SVM方法訓練完成后,根據樣本分類函數f(x)相關定義,給定一個向量x,有如下結論:

圖5 專家經驗分析算法實現過程

f(x)=1,則x相似于X1(即x是正常樣本,屬于“非泄漏集”)。

f(x)=-1,則x相似于X2(即x是異常樣本,屬于“泄漏集”)。

使用這一方法,只要樣本訓練足夠多,足夠準確,就可以組成有關上下游壓力、流量的信號的“非泄漏集”與“泄漏集”,就可以識別出小的泄漏和緩慢泄漏情況。支持向量機(SVM)算法實現過程如圖6所示。

圖6 支持向量機(SVM)算法實現過程

3.3 序貫概率比檢驗算法

根據動態質量平衡檢測管道泄漏原理,當管道發生泄漏時,上下游輸差就會發生變化,由正常輸油狀態下的穩態向泄漏狀態下的穩態過渡。應用序貫概率比檢驗方法和模型識別技術對實際測量的瞬時輸差進行分析,對每一組新的數據,使用修正流量差來計算泄漏和不發生泄漏的概率。若修正流量差的統計平均值增加,泄漏的概率就會增加。若平均值長時間保持很高,以致使泄漏的概率大大高于不發生泄漏的概率,此時就發出泄漏警告。

在輸油工況進入穩態后,選取一段時間內的瞬時輸差序列τ(1),τ(2),…,τ(n),得出其均值μ、標準差σ與標準差σ2。

首先,根據輸差序列τ,求取泄漏前后的聯合概率密度。

未泄漏的聯合概率密度:

(1)

泄漏后的概率密度:

(2)

其次,求得泄漏后與泄漏前的聯合概率密度比值,即似然比。

觀察其似然比值:

①若式(3)成立,那么管道正常運行。

(3)

②若式(4)成立,那么管道泄漏。

(4)

③若式(5)成立,需要繼續抽樣檢測。

(5)

式中:α為誤報率;β為漏報警率。

最后,對上述檢測方程進行簡化。

在t次取樣時,取概率比的對數

(6)

得到式(7)

(7)

因此,序貫概率比檢驗的判斷參數為:

(8)

判斷參數可轉換為:

(9)

當λ(t)超過預設的臨界值時,可產生泄漏報警信號。由于累計和λ(t)在上述的遞推公式中不斷的進行修正,它的計算量比實時模型的計算量小很多。檢測到泄漏后,通過用在線最新更新值μ減去公式中所示的τ(t)平均值來估算泄漏量。

在實際應用中,檢驗參數λ(n)初始值取為零,因為此初始值對于判斷泄漏的關系不是很密切,所以取為零,相對較簡單。當檢驗參數超過下邊界時,即可做出未發生泄漏的判斷,然后檢驗參數λ(n)的值重新從零開始計算;當檢驗參數超出上邊界時,做出泄漏的判斷,并調用相應的判斷程序給出泄漏時刻,檢驗參數λ(n)同樣重新從零開始計算。上述的判斷步驟完全是根據序貫概率比檢驗的原理設計的,只有當檢驗參數未超過上下邊界時無法做出是否泄漏的判斷,繼續計算λ(n),一旦其超出邊界,則做出判斷,并將檢驗參數做歸零處理,重新開始計算。序貫概率比檢驗算法實現過程如圖7所示。

圖7 序貫概率比檢驗算法實現過程

3.4 融合方法

在實際應用中,需要根據管道以及算法設計成熟度等特性,對3種算法建立報警概率矩陣計算模型,具體計算如下:

(10)

式中:a1,a2,a3分別為3種算法的報警狀態,檢測到泄漏為1,未檢測到泄漏為0;b1,b2,b3分別為3種算法的報警權重,報警權重根據管線實際情況確定。

具體計算舉例:

對于某次泄漏,專家經驗模型算法報警,向量機模式識別算法報警,序貫概率比檢驗算法未報警,若3種算法權重分別為40%,40%,20%,那么泄漏的概率即可達到80%。

4 管道泄漏檢測試驗研究

對本文提出的多算法融合管道泄漏檢測系統開展現場試驗研究,并從定位精度、誤報率、漏報率以及系統響應時間等方面展開評估,試驗驗證了多算法融合管道泄漏檢測預警系統的可靠性與準確性。

4.1 試驗過程概述

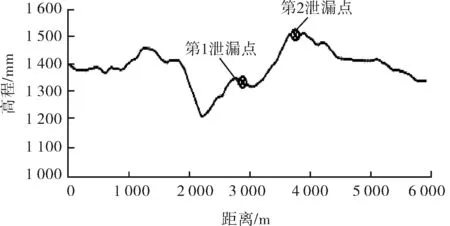

選取長慶油田采油一廠侯三增至侯一拉外輸管線作為試驗管線,管線全長6.15 km,采用本文提出的多算法融合泄漏檢測算法對泄漏源精確定位試驗,并進行試驗結果分析。試驗分為2種類型,第1類試驗是對同一泄漏點進行多次試驗,從定位精度、誤報率、漏報率以及系統相應時間等方面,分析融合檢測算法的適用性;第2類試驗是將泄漏點設置在不同點,進一步研究泄漏點位置對融合檢測算法的影響。試驗管線高程分布如圖8所示,圖中標記為泄漏點的位置,第1泄漏點的位置距離上游站點3 km,高程為1 355 m,第2泄漏點的位置距離上游站點3.9 km,高程為1 522 m。

圖8 侯三增至侯一拉外輸管線高程分布

4.2 試驗結果分析

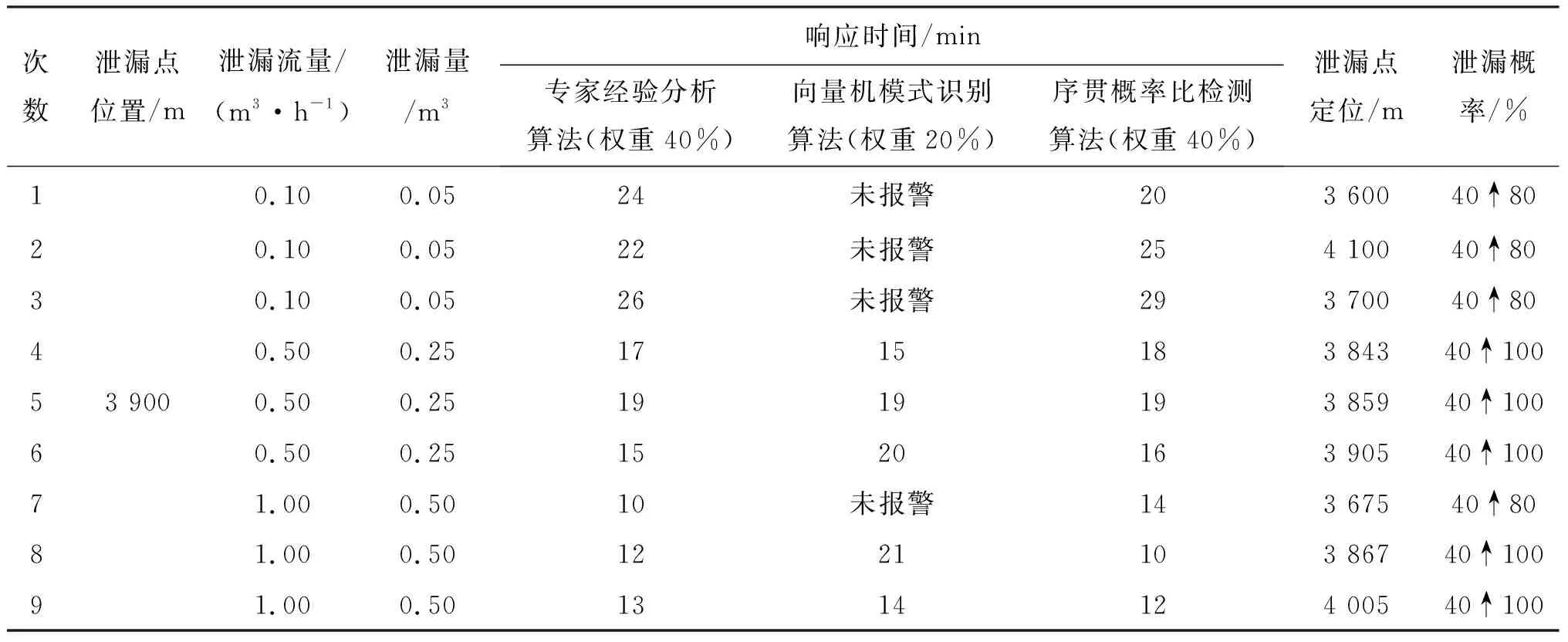

分別在該管線上的2個放油點各開展泄漏檢測試驗測試9次,泄漏流量分別調至0.1、0.5和1.0 m3/h,每次放油30 min,分別檢驗3種管道泄漏檢測算法的報警響應時間以及泄漏后的定位精度。 現場泄漏試驗數據如表1所示。

1) 采用多算法融合的管道泄漏檢測預警系統可以逐步提升泄漏后置信概率,如果3種算法均檢測到泄漏,那就說明管道必然泄漏。

2) 采用單一算法的管道泄漏檢測系統,存在一定程度的漏報警。

3) 泄漏量越小,報警響應的時間越長;泄漏量越大,報警響應的時間越短。

4) 泄漏點的位置對泄漏的發現有一定影響。

表1 多算法融合泄漏檢測現場試驗數據

續表1

該套泄漏檢測預警系統連續運行30 d,誤報率小于5%,漏報率為0%,泄漏定位精度小于管線全長的3%,報警響應時間較短。通過試驗驗證,多算法融合管道泄漏檢測預警系統能夠對油田集輸管線實現高可靠性、高穩定性泄漏檢測,在現場應用中具有很好的優越性與適應性。

5 結語

未來輸油管道泄漏檢測預警系統的使用會更加普遍,高可靠性管道泄漏檢測預警系統也愈發重要。它必須具備較低的誤報率和漏報率,較快的報警響應時間以及較精準的泄漏檢測定位功能。試驗表明,文中提出的多算法融合管道泄漏預警方法,通過將3種業界使用較好的、較先進的管道泄漏檢測算法并行運行,最終分析其泄漏概率,彌補了傳統的單一算法誤報警多、漏報警次數多以及適用性不強的缺點。下一步,對于專家經驗分析算法,需要進一步融入自適應閾值設置算法;對于向量機模式識別算法,需要進一步收集樣本數據,不斷對其訓練;對于序貫概率比檢測算法,需要進一步將壓力、流量數據也應用序貫概率比的檢測方法,展開管道運行工況評價。