航空液壓零件全三維工藝設計系統開發

黃斌達,李富長,鄧小棒,田 威

(1.中國航空工業集團公司金城南京機電液壓工程研究中心,江蘇 南京 211106;2.航空機電系統綜合航空科技重點實驗室,江蘇 南京 211106;3.南京航空航天大學機電學院,江蘇 南京 210016)

1 引言

航空液壓操縱系統是保障飛機飛行的基礎功能系統,也是飛機綜合作戰效能的重要保障和核心載體[1-2]。新型飛機對航空液壓操縱系統的性能要求越來越高,導致航空液壓零件的形狀也越趨復雜,新材料的應用也逐漸增多,在這種形勢下,如何能夠在較短的時間內生產出高質量的零件成為航空液壓系統生產企業亟待解決的難題。工藝設計作為連接產品研發和現場生產的關鍵紐帶,直接決定了零件的生產質量和效率,目前各航空液壓系統生產企業普遍采用二維工藝設計模式,沒有有效重用零件三維設計模型,在三維模型和二維工程圖轉換期間極易發生數據丟失和人為誤差;工藝內容表達不直觀,對下游業務人員識圖要求較高,且易產生理解誤差,影響工藝數據的傳遞效率和準確性;此外,生成的二維工藝文件不能直接支持數控加工編程及仿真、檢測編程及仿真、三維工裝設計等業務,同時也對生產過程的自動化建設帶來障礙。

基于模型定義(Model-Based Definition,MBD)的產品設計近年來得到了廣泛的應用,其在數據表達的直觀性、數據傳遞的高效性及準確性方面與傳統二維產品設計方法相比具有較大優勢。但MBD模式下的工藝設計多集中在個別業務環節的研究與應用,缺乏系統級的解決方案[3-8],在航空液壓零件制造領域尚未見全三維工藝設計系統的研發及應用報道。因此,為提升航空液壓零件的研發效率和質量,迫切需要研究、開發全三維模型驅動的航空液壓零件工藝設計方法與系統,實現航空液壓零件的全三維數字化設計與制造。

2 航空液壓零件全三維工藝設計系統框架

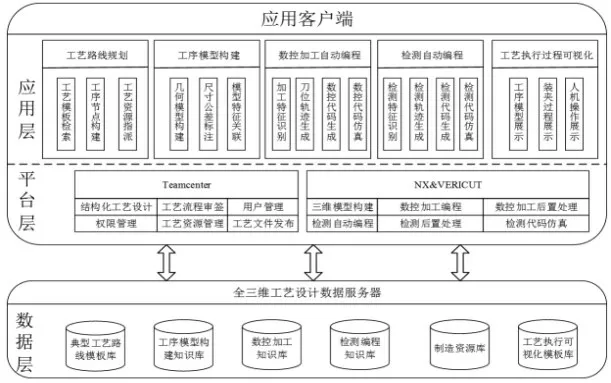

通過分析航空液壓系統制造企業的產品研制流程,構建的航空液壓零件全三維工藝設計系統框架,該系統包含應用層、平臺層和數據層,如圖1所示。

圖1 航空液壓零件全三維工藝設計系統框架Fig.1 Framework of Complete Three-Dimensional Process Design System for Aero-Hydraulic parts

(1)數據層。包括各類全三維模型驅動的航空液壓零件工藝設計數據庫,為整個全三維模型驅動的工藝設計過程提供數據支持。(2)平臺層。基于Teamcenter、NX和VERICUT平臺開發系統功能,其中Teamcenter為結構化工藝設計、工藝流程審簽、工藝數據管理及文件發布等功能的開發提供平臺支持,而NX 和VERICUT則支持三維模型構建、數控加工編程及仿真、檢測編程及仿真等功能的開發。(3)應用層。該層封裝了工藝路線規劃、工序模型構建、數控加工自動編程、檢測自動編程、工藝執行過程可視化等系統功能及用戶交互界面。

3 航空液壓零件全三維工藝設計流程

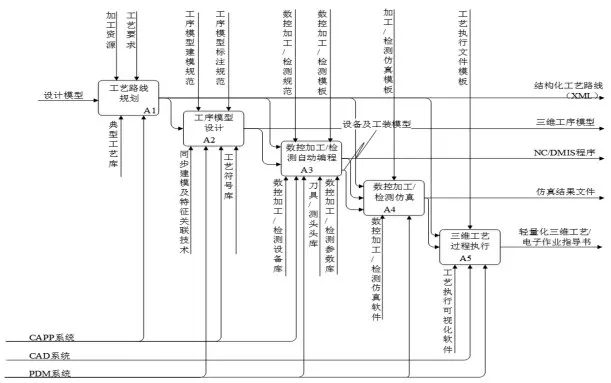

航空液壓零件全三維工藝設計是以MBD 設計模型為數據源,通過提取其中的加工信息設計結構化工藝,在此基礎上構建集幾何特征和工藝語義信息為一體的MBD工序模型,并將該模型作為三維工裝設計、數控加工/檢測自動編程及仿真、三維工藝執行過程可視化等業務環節的唯一依據,最終將所有工藝設計數據集成發布至生產現場,指導現場加工生產,如圖2所示。

圖2 航空液壓零件全三維工藝設計流程Fig.2 Flow of Complete Three-Dimensional Process Design System for Aero-Hydraulic Parts

4 航空液壓零件全三維工藝設計關鍵技術

4.1 三維工序模型的構建

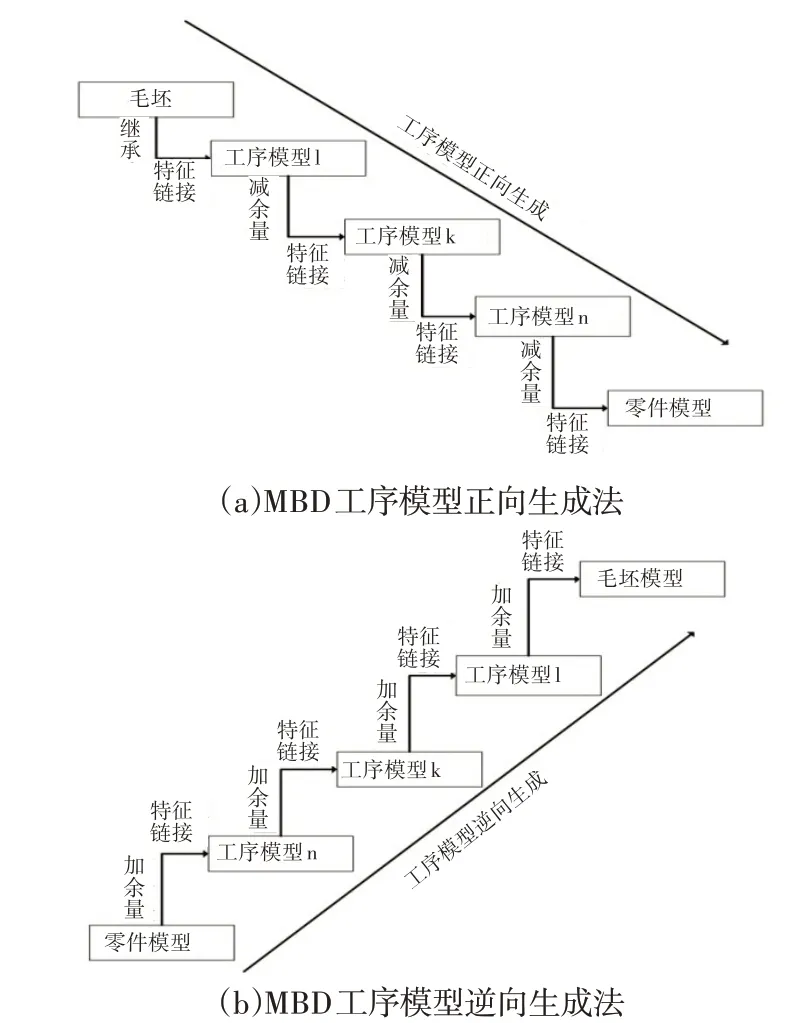

在全三維驅動的工藝設計模式中,三維工序模型是數控加工編程、工裝設計、計量檢測、現場加工等業務環節的依據[9-11],三維工序模型構建時應重用三維設計模型及尺寸公差標注信息,并按照MBD 工序模型定義標準開展工藝模型快速構建與管理,同時實現與三維設計模型的關聯。在構建幾何模型時,可采用“正向建模法”和“逆向建模法”兩種思路,如圖3所示。其中逆向建模法是直接引用設計模型并直接產生最后一道工序模型形狀,之后通過建模工具補充建模完成本工序模型的建模,其余工序模型基于上一道工序模型補充建模,最終形成毛坯模型的形狀。而正向建模法則需首先生成毛坯工序模型,之后按加工順序去除材料創建各工序模型。無論是正向建模法還是逆向建模法,都需構建相鄰工序模型間的特征關聯關系,以保證當設計模型發生變更時,所有工序模型都能夠快速響應更改要求。

圖3 MBD工序模型建模方法Fig.3 Modeling Method of MBD Process Model

4.2 特征驅動的數控加工自動編程

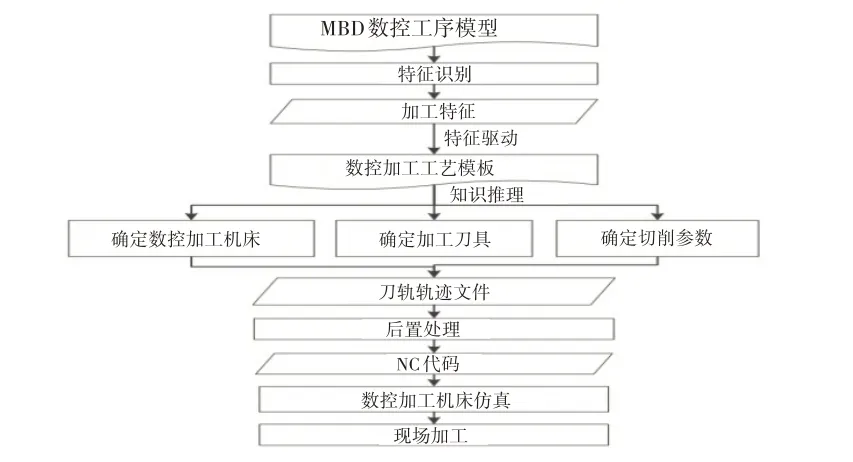

特征驅動的數控加工編程流程,如圖4所示。

圖4 特征驅動的數控加工自動編程流程Fig.4 Flow of NC Machining Programming Driven by Feature

通過對MBD工序模型進行特征識別,分別獲取加工特征和裝夾特征;基于加工工藝推理知識庫,結合數控機床設備庫、夾具模塊庫、刀具庫、切削參數庫進行知識推理,確定數控加工機床、刀具、夾具和切削參數,并生成數控加工刀軌;若數控刀軌仿真無誤,則進行后置處理生成數控(Numerical Control,NC)代碼,之后對NC代碼進行數控加工機床仿真,確定NC代碼的正確性和有效性,最終輸出至現場加工。

4.3 基于三維工序模型的檢測自動編程

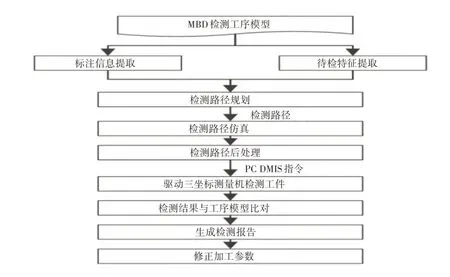

基于三維工序模型的檢測自動編程技術,其流程,如圖5所示。首先讀取MBD 檢測工序模型中的標注信息和待檢特征信息,以此為基礎,基于檢測路徑規劃算法生成檢測路徑,之后對檢測路徑進行仿真,若仿真結果無誤,則對檢測路徑進行后置處理,生成能被三坐標測量機所識別的PC DMIS指令,并用其驅動三坐標測量機檢測工件,檢測獲得的結果可與工序模型直接對比,生成的對比結果可供工藝人員優化、修改工藝參數,從而保證零件的最終加工質量。

圖5 基于三維工序模型的檢測自動編程流程Fig.5 Flow of Inspection Automatic Programming Based on Three-Dimensional Process Model

4.4 三維工藝執行過程可視化

基于MBD 的工藝執行過程可視化文件由工藝設計人員根據三維工序模型及其他工藝信息設計而成。在三維工藝執行可視化環境中,每道工序對應一個可視化文件,該文件采用三維模型、動畫、視頻等多種展現方式,運用通用瀏覽器即能方便地瀏覽其內容,并可實現三維模型的交互操作,從而大大提高工藝內容的可讀性。此外,當工藝設計有所更新時,只需要在三維工藝設計軟件中更新MBD模型,重新導入可視化文件模板,即可完成工藝指導文件的更新。

5 航空液壓零件全三維工藝設計系統實現

根據上述方法,基于Teamcenter10.1、NX8.5和VERICUT8.0開發了航空液壓零件全三維工藝設計系統,并以某型航空液壓活塞件為例,說明該系統的運行過程。

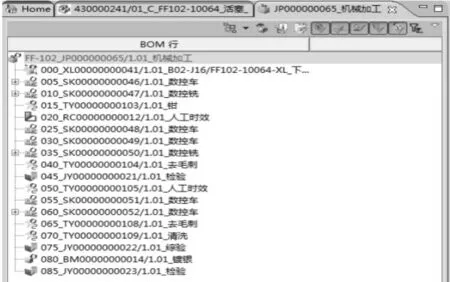

基于設計數據發放與接收功能,工藝員可直接查看并接收MBD設計模型,如圖6所示。并基于此開展工藝設計,從而實現設計數據的快速傳遞。運用結構化工藝路線設計功能自動繼承和關聯產品數據,在此基礎上搭建活塞零件結構化工藝樹,如圖7所示。

圖6 基于Teamcenter的MBD設計模型傳遞Fig.6 MBD Design Model Transmission Based on Teamcenter

圖7 活塞零件機加工藝路線結構樹Fig.7 Process Structure of Piston Parts

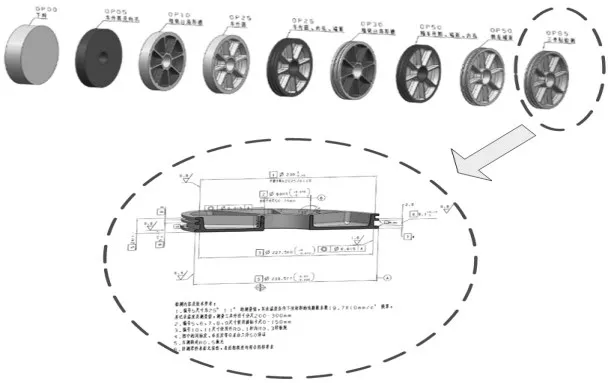

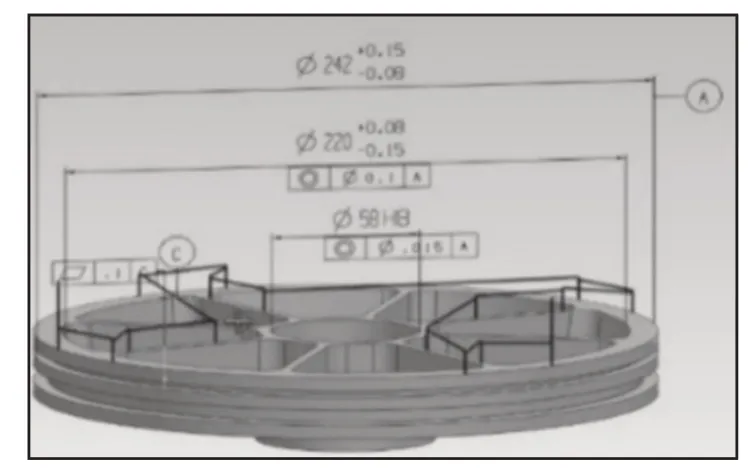

針對每道工序,基于同步建模技術和NX_WAVE技術,直接在MBD設計模型的基礎上快速修改特征、標注信息,形成相互關聯的工序模型,如圖8所示。當設計模型發生變更時,與之相關的所有工序模型上對應的特征均會自動發生更改,從而大大降低了工序模型的更改工作量。

圖8 活塞零件工序模型Fig.8 Process Model of Piston Parts

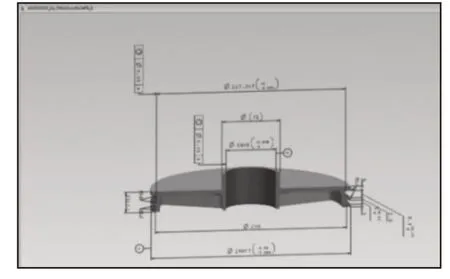

針對數控加工工序,首先運用特征識別技術提取活塞工序模型中的加工特征,如圖9所示。再基于特征編程知識庫實現對機加特征的自動編程,形成數控加工刀軌,如圖10所示。之后基于開發的機床后置處理器生成NC代碼。所有數控加工過程數據和結果數據均保存在Teamcenter系統中,保證了數據的傳遞和共享。為真實模擬實際加工過程,驗證NC代碼的正確性和有效性,基于VERICUT構建了與生產現場機床實物的幾何尺寸、運動邏輯、數控系統完全相同的虛擬機床(Hermle c30u),并通過NX與VERICUT軟件的數據傳輸接口,將數控加工自動編程過程中選用和生成的毛坯、夾具、刀具、NC代碼等信息自動導入虛擬加工環境,在此基礎上對NC代碼進行仿真驗證,如圖11所示。

圖9 活塞零件加工特征識別Fig.9 Machining Feature Recognition

圖10 活塞零件數控加工刀軌生成Fig.10 Tool Path Automatic Generation of Piston Parts

圖11 活塞零件機床仿真Fig.11 Machine Simulation of Piston Parts

在仿真過程中,用戶可實時查看加工狀態,系統將加工過程中出現的過切、碰撞、超行程等錯誤信息以可視化的方式展示,方便用戶進行程序調試。此外,還可基于VERICUT對NC代碼進行優化,進而提高切削效率、延長刀具和機床壽命。

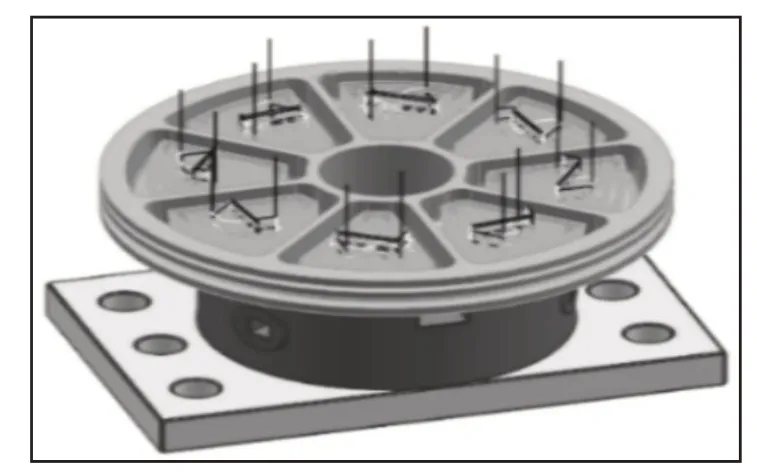

運用檢測自動編程功能,直接讀取三維檢測工序模型中的三維檢測標注信息及與之關聯的待檢特征,并自動生成檢測軌跡,如圖12所示。之后進行檢測仿真,圖13所示。

圖12 活塞零件檢測路徑自動生成Fig.12 Inspection Path Automatic Generation of Piston Parts

圖13 活塞零件檢測仿真Fig.13 Inspection Simulation of Piston Parts

校驗檢測路徑的準確性和有效性,檢測路徑經后置處理后可生成能直接驅動三坐標測量機的檢測代碼,從而大大減輕了檢測人員的工作量,同時也避免了檢測編程過程中的人為誤差。基于工藝執行可視化功能,現場作業人員可在生產現場顯示終端的網頁瀏覽器中實時獲取Teamcenter中的整套工藝數據信息,并查看輕量化的三維工序模型,如圖14所示。以指導生產順利進行。

圖14 輕量化活塞零件工序模型Fig.14 Light Weight Process Model of Piston Parts

6 結論

全三維工藝設計是目前制造領域的研究熱點問題,也是難點問題,其主要目的是運用三維模型的準確性、直觀性和可開發性特點,提高工藝過程的質量、精度和效率。針對航空液壓零件的工藝設計特點,提出并開發了航空液壓零件全三維工藝設計系統,該系統以MBD設計模型為數據源構建包含各類幾何特征和工藝語義信息的MBD工序模型,并以此為基礎,實現了特征驅動的數控加工編程和檢測編程,并最終生成可交互式三維工藝文件指導現場生產,從而有效提高了工藝設計的效率和質量。相關技術成果也為后續航空液壓零件工藝智能設計系統的研究與開發打下了基礎。