用于鈦合金攻絲的直槽絲錐參數優化設計

郭 宏,趙勝榮,閆獻國,曹 鐸

(太原科技大學機械工程學院,山西 太原 030024)

1 引言

難加工材料由于其特殊的材料性能,通用絲錐難以進行高效加工,且攻絲是零件完成的最后工序之一,在此階段攻絲斷裂的成本通常很高,因此通過改變切削過程以及絲錐參數提高攻絲性能顯得尤為重要。為此,針對難加工材料攻絲問題:文獻[1]在成組絲錐攻絲受力與扭矩分析的基礎上對其進行不等徑設計,提高了絲錐加工質量和使用壽命。文獻[2]設計了一種切削、修正和鞏固為一體的先端鏟背絲錐,提高了其鈦合金攻絲性能。文獻[3]為解決鋁合金攻絲產生的積屑瘤對表面成形精度的影響,提出了一種提高內螺紋精度的變形切削絲錐,其每個錐齒上都有螺旋線變形齒和切削齒。文獻[4]對硅合金攻絲過程的穩定性進行研究,并通過對絲錐添加DLC涂層降低了積屑瘤的產生。文獻[5]使用一種錐銑刀具進行兩種組合加工(先鉆后攻螺紋),采用ODS和FEM有限元建模對Al-Si-Cu4攻絲過程進行優化,以獲得更穩定加工條件,提高刀具壽命。文獻[6]對鈦合金在軸向和扭轉振動輔助攻絲作用下的攻絲機理和性能進行實驗研究,建立了基于攻絲過程中軸向力和扭矩變化的攻絲周期,證明了振動對Ti-6AL-4V攻絲過程的影響。

以上研究均為對絲錐結構參數和加工參數進行綜合優化來提高難加工材料的可加工性。本文從優化直槽絲錐參數方面出發以難加工材料Ti-6AL-4V作為攻絲對象,利用AdvantEdge有限元軟件進行攻絲模擬,并采用正交試驗方法分析結構參數絲錐前角、后角、錐角和切削參數轉速對難加工材料攻絲性能的影響,確定了較優參數組合,提高了難加工材料的攻絲性能。

2 直槽絲錐模型建立和受力分析

2.1 絲錐幾何模型建立

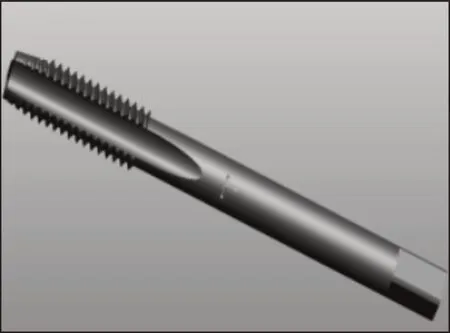

為了提高刀具的耐熱性和硬度,絲錐材料選取含鈷高速鋼HSS/Co-M35進行有限元仿真,絲錐三維模型如圖1所示,其中刀具直徑為8mm,其他尺寸,如表1所示。

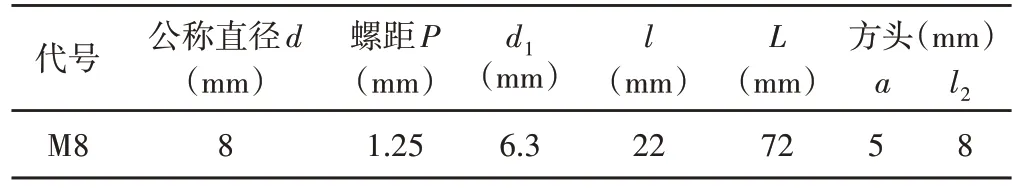

表1 M8粗牙普通螺紋絲錐基本尺寸Tab.1 Basic Dimensions of Tap for Coarse Thread

圖1 絲錐三維模型Fig.1 3D Model of the Tap

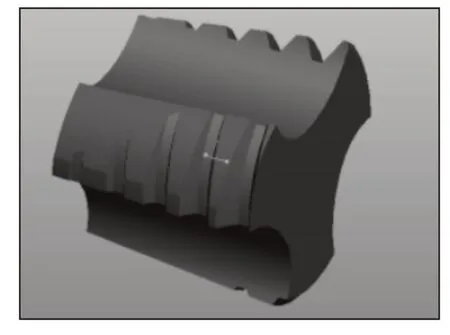

完整齒絲錐模型在AdvantEdge有限元軟件中進行攻絲模擬計算大約需要1320h,為了降低仿真計算時間,采用分段模型進行數值模擬可有效提高計算速度[7]。分段模型采用絲錐的切削部分,絲錐模型,如圖2所示。

圖2 分段模型Fig.2 Segmented Model

在攻絲過程中,最大扭矩和磨損出現在絲錐切削部分,絲錐校準部分承受的扭矩和軸向力較低(在絲錐磨損后期,該部分扭矩和磨損會加大)。因此,在仿真中刀具采用分段模型能夠有效反映出攻絲全過程中的受力狀態(絲錐初次使用)。

此外,文獻[8]完成了Ti-6AL-4V 的攻絲實驗與AdvantEdge軟件攻絲仿真的結果對比,其攻絲扭矩和切屑形態與仿真實驗結果相近,驗證了有限元仿真的可行性。

2.2 直槽絲錐攻絲受力和扭矩分析

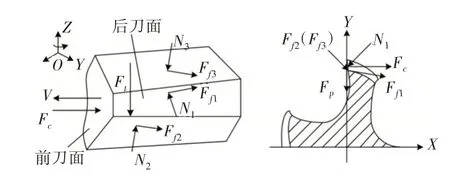

直槽絲錐切削部分承擔主要受力,因此截取切削錐部分的一個刀齒為研究對象進行受力分析。

切削過程中,直槽絲錐沿Z軸做進給運動的同時繞Z軸以轉速v進行攻絲。繞Z軸轉動的同時,受到來自前刀面的阻力為主切削力Fc;絲錐齒后刀面與工件已加工表面接觸,導致工件材料彈性恢復擠壓所產生的正壓力N1作用于絲錐后刀面,工件材料彈性恢復所產生的正壓力N2和正壓力N3分別作用在齒頂兩側副后刀面上;同時絲錐與工件接觸產生一定的摩擦力,分別為后刀面、齒頂兩側副后刀面與工件之間產生的摩擦力Ff1、Ff2、Ff3。將上述各力合成在各切削平面,分別分解成平行于進給方向的軸向力Ft和垂直于進給方向的徑向力Fp,受力分析,如圖3所示。

圖3 直槽絲錐齒受力分析Fig.3 Force Analysis of Straight Flute Tap Teeth

在攻絲過程中,切削合力的公式如下所示:

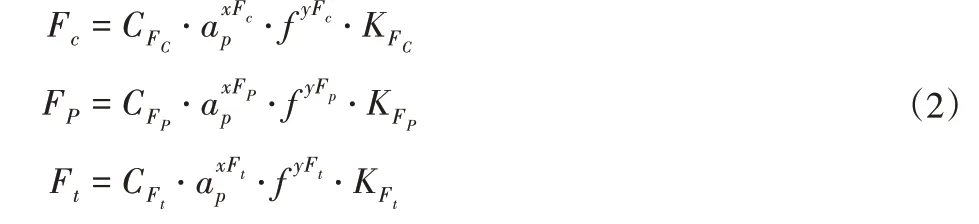

其中,Fc、Fp、Ft的計算公式如下所示:

式中:CFc、CFp、CFf—工件材料和加工條件有關的系數;

xFC,yFC,xFp,yFp,xFt,yFt—各影響因素的指數;

KFc、KFp、KFf—各切削分力的影響因素修正系數之積。

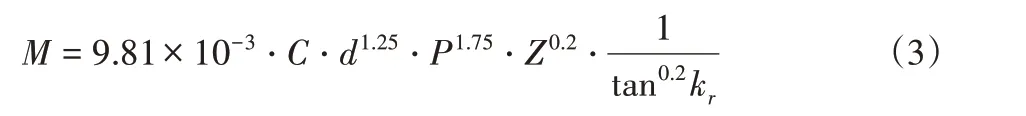

直槽絲錐攻絲扭矩的經驗公式[9]如下所示:

式中:M—攻絲扭矩總值;C—工件材料系數;d—絲錐大徑;P—直槽絲錐螺距;Z—直槽絲錐的容屑槽;kr—直槽絲錐切削錐角。

3 攻絲試驗方案設計

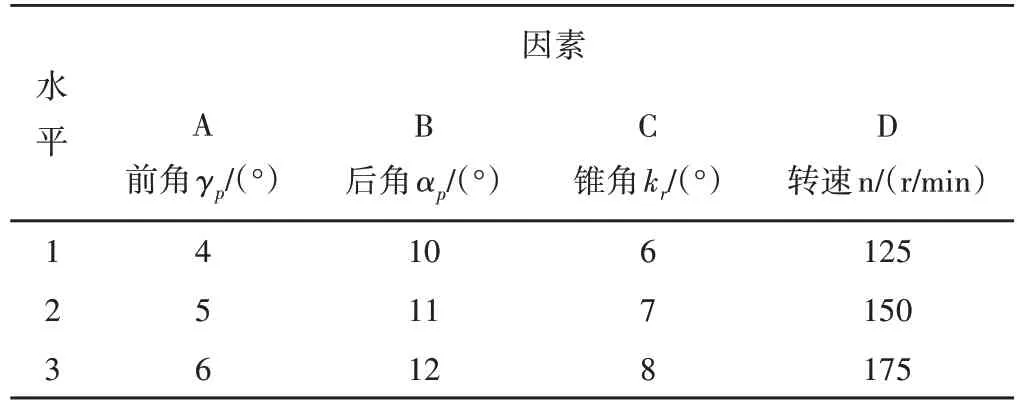

攻絲過程受很多因素的影響,其結構參數和速度是主要影響因素,選擇4個影響因素(絲錐前角、后角、錐角和轉速)進行正交試驗分析,其因素水平表,如表2所示。

表2 正交試驗因素水平表Tab.2 Factor Level Table of Orthogonal Test

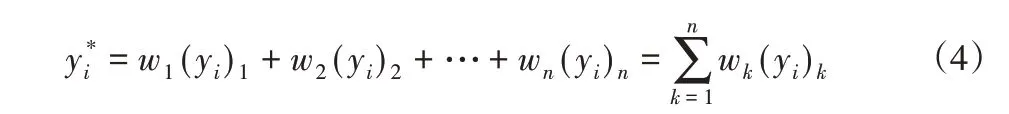

試驗中以絲錐前角、后角、錐角和轉速的最大值作為評判絲錐攻絲性能的評價指標,并使用綜合評分公式將多指標轉化為單指標問題解決。綜合評分公式如下所示:

式中:—第i號攻絲試驗的綜合跑分;wk—第k項指標轉化系數。

在完成攻絲工藝時,由于切削過程是封閉加工,攻絲產生的切屑不易排出。加之,鈦合金材料具有彈性模量小、導熱系數小的特點,在切削過程中會導致切削溫度升高、攻絲扭矩增大、加速刀具磨損、攻絲扭矩增大等問題[10]。其次,提高攻絲質量、實現降溫降扭是絲錐結構改進的主要目標。參照論文[11]將溫度的轉化系數w3設為0.5;攻絲溫度升高會加劇刀具的磨損,從而導致扭矩升高,將扭矩的轉化系數w2設為0.3;軸向力對攻絲過程的影響起次要作用,將軸向力的轉化系數w1設為0.2。故本試驗的綜合評分公式為:

4 仿真試驗結果與分析

4.1 M8直槽絲錐攻絲過程有限元仿真

在AdvantEdge有限元仿真軟件中無法完成直槽絲錐的三維建模和標準絲錐參數定義,需通過proe三維軟件進行建模并保存為STEP格式導入該有限元軟件中。

本試驗方案采用正交試驗尋優方法,對M8直槽絲錐進行非標建模,除絲錐前角、后角、錐角以外,其他結構參數均與標準粗牙絲錐參數一致。在攻絲仿真過程中,刀具材料為HSS/Co-M35,工件材料為Ti-6AL-4V,選用機油加煤油按1:1的比例加入的潤滑劑,采用浸入式潤滑,初始冷卻溫度為20℃。

4.2 試驗結果分析

在影響因素水平表的基礎上生成L9(34)正交仿真試驗組,通過AdvantEdge軟件進行仿真,試驗結果,如表3所示。

表3 L9(34)正交試驗及其結果Tab.3 L9(34)Orthogonal Experiment and Its Results

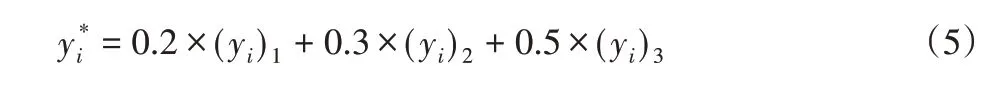

由于軸向力Fz數據較大,而其他評價指標數據較小,數據變幅太大,為提高多指標綜合評價的正確性進行歸一化處理,將軸向力、扭矩、溫度分別除以自身數據最大值所得的數據帶入式(5)完成綜合評分。綜合評分分析結果,如表4所示。

不同因素對攻絲性能的影響程度隨著極差值的增大而增大,由表4可知,直槽絲錐對鈦合金攻絲性能的影響大小因素依次為:B(絲錐后角)>D(轉速)>A(絲錐前角)>C(絲錐錐角)。如下分別為各因素對攻絲性能的影響狀態:

表4 綜合評分法分析表Tab.4 Comprehensive Scoring Analysis Table

絲錐前角因素列:k2>k3>k1;

絲錐后角因素列:k3>k2>k1;

絲錐前角因素列:k3>k2>k1;

轉速因素列:k2>k3>k1。

攻絲過程中,為了提高螺紋質量,力求降低扭矩和溫度,同時在滿足前兩者的前提之下盡量的降低軸向力,所以應該選擇四個因素(絲錐前角、絲錐后角、絲錐錐角、轉速)中最小值所對應的水平。根據表3的結果可知,優選方案為絲錐前角4°、絲錐后角10°、絲錐錐角6°、轉速125 r/min,并作為優選組使用。

4.3 優選組與對比組的比較

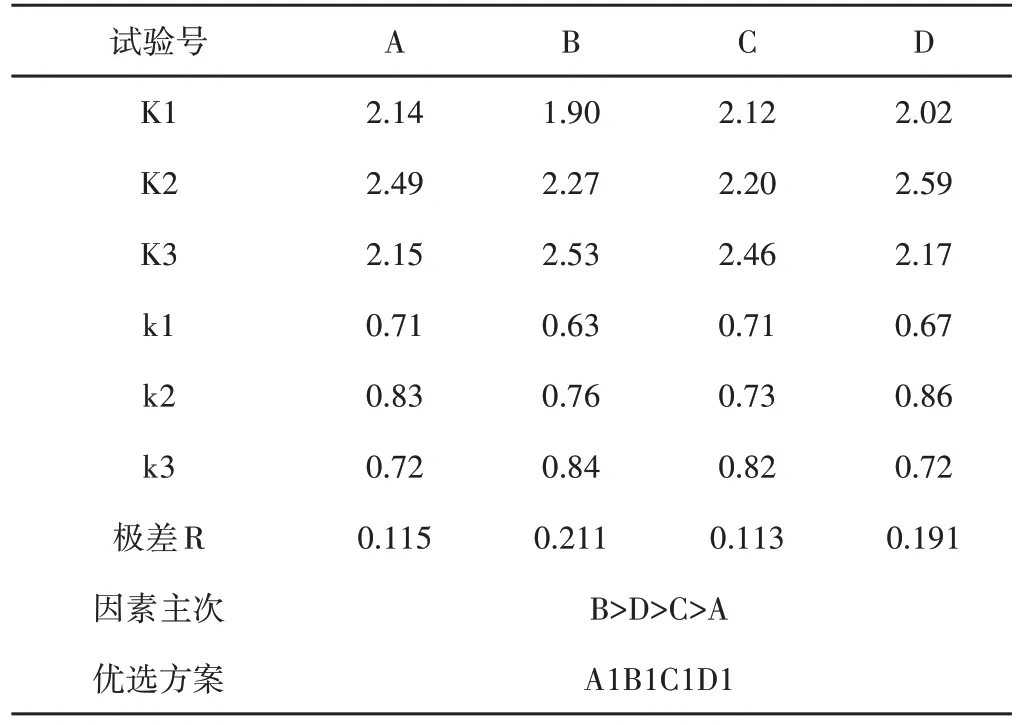

對比組選取彭菲[8]碩士論文中針對Ti-6AL-4V攻絲的標準絲錐參數(該參數在標準粗牙絲錐結構參數范圍內)優化的最優組。試驗仿真過程中刀具材料與對比組相同,均為M8直槽絲錐,優選組與對比組絲錐參數,如表5所示。

表5 優選組與對比組參數表Tab.5 Parameters of Preferred Group and Comparison Group

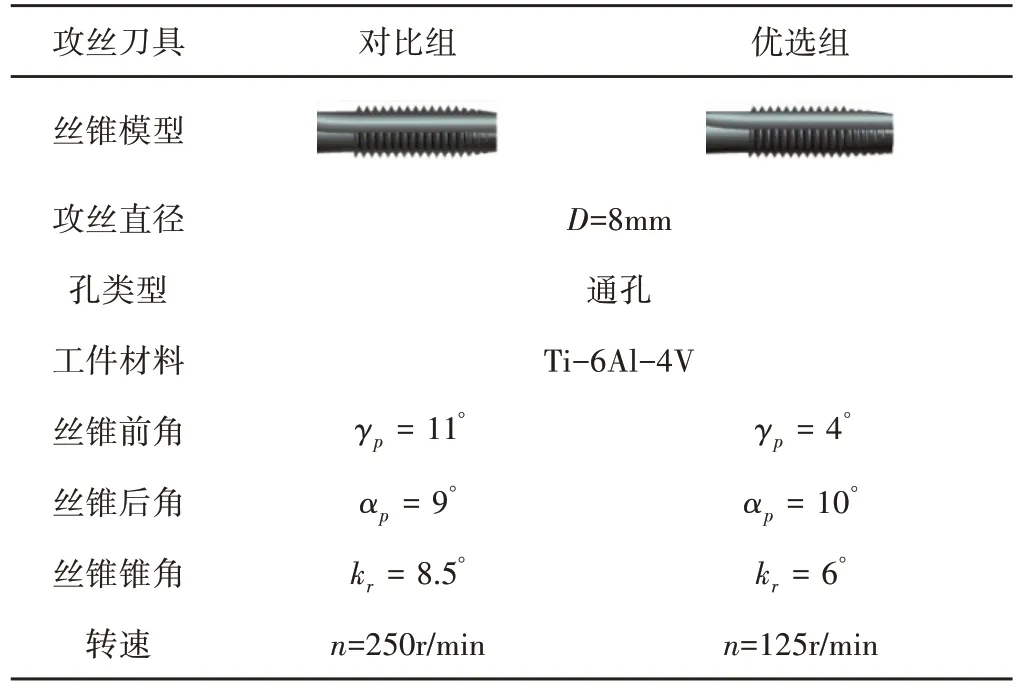

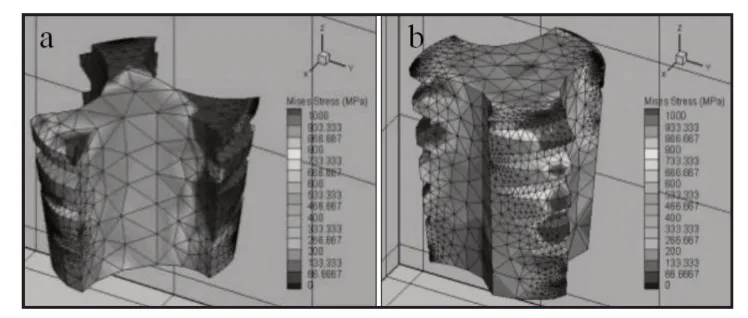

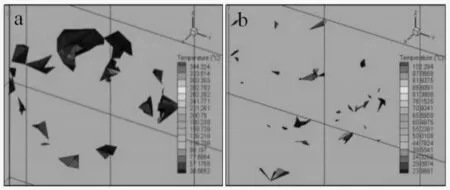

如圖4、圖5所示,a為對比組,b為優選組。在攻絲過程中,絲錐刀尖處所受應力和溫度最大,是磨損測量的主要位置,同時在切削中,不能良好的排屑直接影響到加工質量和刀具耐用度。因此,在分析中從如下兩方面進行。

圖4 應力分布云圖Fig.4 Stress Distribution Cloud Diagra

圖5 切屑形態圖Fig.5 Chip Morphology

(1)絲錐齒上的應力分析。由于鈦合金材料硬度大、熱傳導率低,在攻絲過程中容易發生崩刃、磨損,致使通用絲錐壽命大大降低,而可對絲錐進行刃口鈍化、優化絲錐結構、添加涂層等方法降低應力和磨損,有效提高絲錐壽命。如圖4所示,b組通過優化絲錐參數降低了絲錐齒上的應力,相比之下,a 組的應力超過1000MPa的區域明顯超過b組,而b組應力超過1000MPa的區域僅出現在絲錐齒與工件首先接觸的位置。可以看出,b組(優選組)有效降低了應力。

(2)切屑形態分析。較小直徑的切屑容易排出,當直徑達到一定尺寸之后容易導致刀具磨損和排屑困難[12]。在對Ti-6Al-4V工件進行攻絲所產生的切屑為崩碎狀,當崩碎尺寸超過容屑槽容屑范圍也會導致加工問題,因此,較小的切屑有利于加工過程,降低切削扭矩。如圖2所示,a、b組的切屑均為崩碎狀,與實際加工相符。a組的切屑形態比b組大,這也是導致a組應力比b組應力大的原因之一。因此,b組(優選組)的切屑形態更為理想。

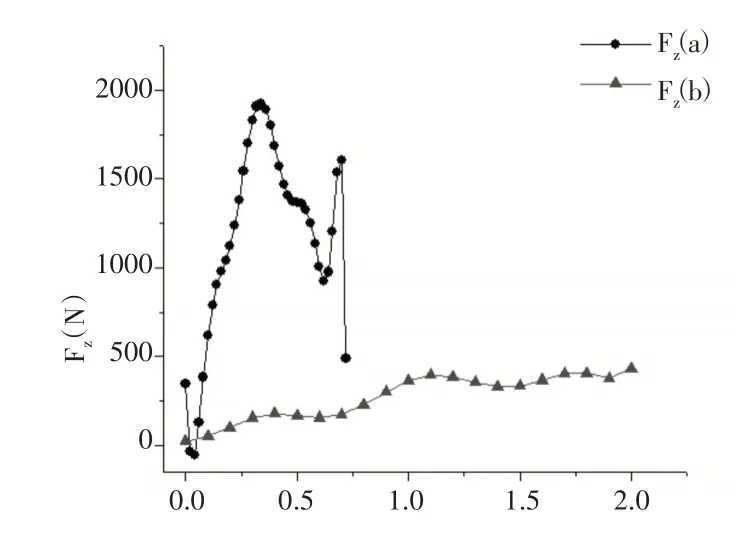

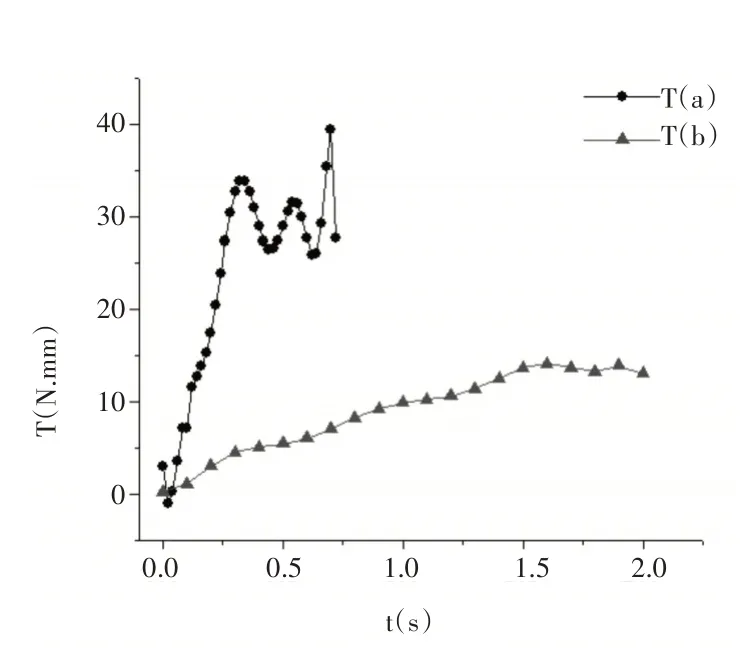

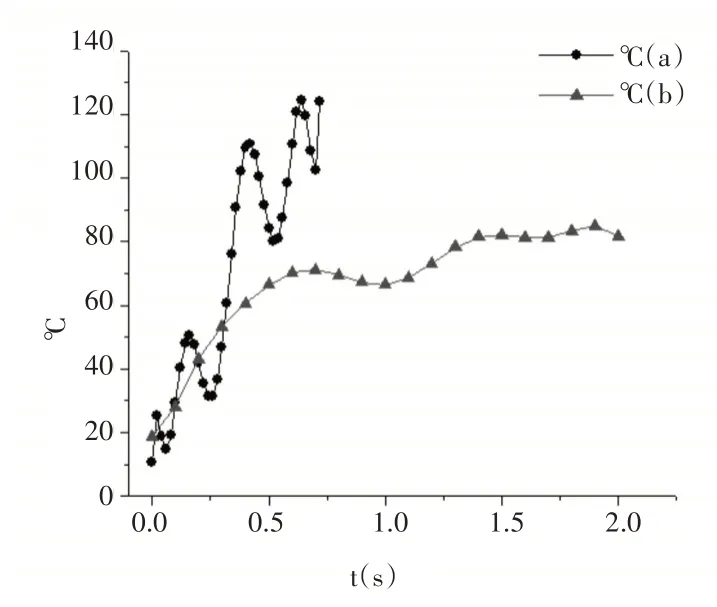

對比組(a)和優選組(b)的軸向力、扭矩、溫度對比圖,如圖6、圖7、圖8所示。難加工材料攻絲過程中,較高的轉速會加速刀具磨損、降低加工質量,優選組(b)選取轉速125 r/min。其中優選組(b)曲線較平滑,可證實其攻絲過程更加穩定。優選組(b)的各項評價指標(Fz、T、溫度)較對比組(a)而言,數值降低明顯,其最大軸向力為433.8N、最高溫度為84.93℃、最高扭矩為14.23 N·mm。

圖6 軸向力變化對比圖Fig.6 Comparison of Axial Force Changes

圖7 扭矩變化對比圖Fig.7 Comparison of Torque Thanges

圖8 溫度變化對比圖Fig.8 Comparison of Temperature Changes

在攻絲過程優化中,降溫降扭是主要優化指標,優選組有效降低了切削溫度和扭矩(減少磨損),可提高絲錐使用壽命和螺紋質量。將加與對比組相比,優選組攻絲性能有所提高。

由于鈦合金成本昂貴,在優化攻絲過程首先應保證攻絲質量,其次是效率。綜合所有參數,選擇優化后的絲錐結構和配套加工轉速,可有效提高刀具壽命。

5 結論

通過對Ti-6Al-4V加工的絲錐參數優化實驗結果可知:

(1)在AdvantEdge有限元仿真分析中,對含鈷高速鋼絲錐針對Ti-6AL-4V進行攻絲的影響因素由小到大依次為:絲錐后角>轉速>絲錐錐角>絲錐前角。其中,正交試驗中最優組合為:絲錐前角4°、絲錐后角10°、絲錐錐角6°、轉速125 r/min。該組合攻絲過程中,扭矩、溫度均降低明顯且降低了刀齒處的應力集中。

(2)與標準絲錐相比,絲錐在結構參數上改進后其攻絲性能有所提升,其優選組有效降低應力、溫度、扭矩以及軸向力,為改進鈦合金攻絲絲錐的設計方案提供指導。