廣元天然氣精細化工工藝技術路線探究

李娜,李東(廣元市經濟和信息化局,四川 廣元 628000)

0 引言

清潔能源化工產業是廣元“6+2”產業體系中支柱產業之一,經過多年發展,已具備初步的產業基礎。但目前化工企業的數量和規模還普遍偏小,大部分企業技術路線傳統,產品生產粗放,缺乏市場競爭力,且布局分散,缺乏有效的資源整合。廣元有天然氣、頁巖氣、煤、水、電等發展天然氣化工、煤化工等產業的資源優勢,但綠色、生態、環保才是經濟發展的趨勢,加大技術創新、優化生產工藝,提升產品品質才是健康發展的有效途徑[1-2]。

1 天然氣制草酸二甲酯制乙二醇

乙二醇(HOCH2-CH2OH)用作溶劑、防凍劑以及合成聚酯樹脂等的原料,其中國內94%的乙二消費領域是醇聚酯[3]。近年來,我國對乙二醇需求總量達1 800萬噸,且保持穩步增長態勢,而進口總量約850 萬噸,國內產能短期內與需求量相比仍有較大的缺口。

1.1 生產原理

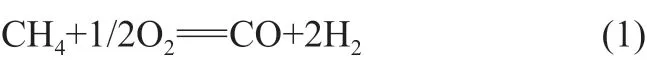

原料氣制備:天然氣非催化部分氧化法制備一氧化碳。

草酸二甲酯合成[4-5]:

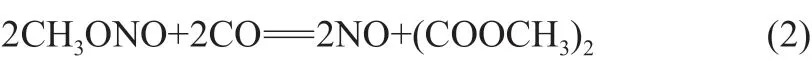

第一步CO原料氣與亞硝酸甲酯在催化劑條件下,偶聯反應生成一氧化氮和草酸二甲酯。

第二步一氧化氮與甲醇和氧氣再生反應,生成亞硝酸甲酯。

亞硝酸甲酯在偶聯過程循環使用。

草酸二甲酯加氫,發生串聯反應制取乙二醇:第一步加氫還原生成乙醇酸甲酯(中間產物),再加氫還原生成乙二醇。

1.2 生產流程

1.2.1 草酸二甲酯生產

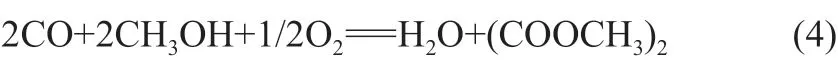

第一步在高溫、高壓、無催化劑條件下,天然氣與氧氣進行燃燒反應,產物經脫硫凈化分離制得一氧化碳原料氣;第二步經催化氧化,原料氣去除氧和氫,經過分子篩脫水后,按比例通入空氣,在固定床反應器中進行催化反應并除去含有的氧氣和氫氣;第三步將亞硝酸酯與凈化后的一氧化碳原料氣,以體積5%~40%比25%~90%的比例混合,導入列管反應器,以鈀作催化劑(氧化鋁載體)、溫度控制在80~200℃,催化反應的產物經冷凝、分離后得到草酸酯;第四步分離出草酸酯的反應尾氣,導入到再生塔,按氧氣與一氧化氮分子6.5比4.1的比例氧化、甲醇與一氧化氮分子2~6的比例,送入20%以上的醇水溶液(可循環使用),進行接觸反應,塔溫控制在相應酯沸點以上;第五步再生塔中反應得到的亞硝酸酯氣相導入冷凝分離塔,將水和醇進一步分離,溫度控制在相應酯的沸點以上。大部分亞硝酸酯送回合成塔循環使用,小部分轉入壓縮冷凝塔處理;第六含有非反應氣體的亞硝酸酯導入壓縮冷凝塔(控制壓力0.5~4 MPa、溫度-20~40 ℃),使其完全液化后回收,再經氣化導入合成塔循環使用。其中不凝氣體成分主要是N2,以及少量CH4、NO、CO、Ar,可放空排除。

1.2.2 DMO加氫生產EG

反應器中裝填催化劑(40~60目),兩端分別裝入石英砂(20~40目),催化劑在特定條件下由H2還原活化,然后將反應的壓力和溫度設定好。用高壓計量泵將DMO溶液打入汽化器進行汽化,氫氣進入汽化器與其充分混合后,進入反應器反應,產物用循環水冷卻形成液體產物,再進精餾裝置精制,生產高純度乙二醇。

1.3 技術合成路線

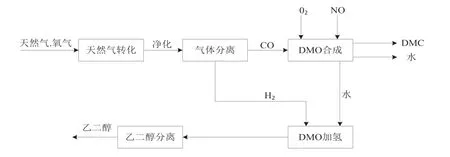

建設以天然氣為原料經合成氣制乙二醇生產線,首先把天然氣非催化部分氧化制成一氧化碳和氫氣的合成氣。再利用膜分離或變壓吸附的技術,把兩種合成氣成分分離開來。氫氣可用作制取乙二醇的氫源,一氧化碳用作偶聯反應制取草酸酯的原料氣,從而實現合成氣的兩個組分CO和H2都全部充分利用。技術路線如圖1所示。

圖1 天然氣制DMO-EG主要工藝路線圖

1.4 結論

天然氣制DMO-EG技術,不僅實現了用天然氣來替代石油乙烯,兩步間接合成EG的目的,而且實現合成氣組分的充分利用。此項工藝路線原料豐富、反應條件溫和、成本較低、產品純度也高,能夠實現連續化的生產作業。

2 天然氣合成氫氰酸生產亞氨基二乙腈和草甘膦

草甘膦(C3H8NO5P)是一種高效、廣譜、安全的非選擇性除草劑,全球用量最大[6]。近年全球使用總量保持在70萬噸,國內草甘膦國內消費量近10萬噸。

2.1 生產原理

(1)氫氰酸制備:甲烷、氨氣和氧氣等混合氣催化合成氫氰酸。

(2)羥基乙腈合成:氫氰酸與甲醛在催化劑存在下,發生加成反應制得羥基乙腈。

(3)亞氨基二乙腈由羥基乙腈催化合成。

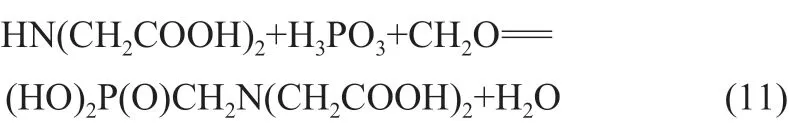

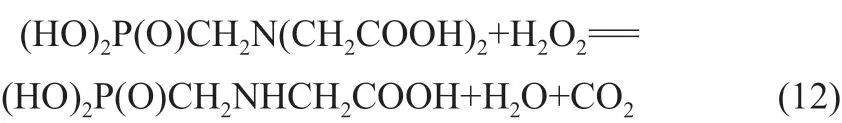

(4) IDNA法制備草甘膦

第一步堿解:

第二步酸化:

第三步縮合反應:

第四步氧化合成草甘膦:

2.2 生產流程

2.2.1 氫氰酸生產

采用Andrussow法[7-8],在常壓、1 000 ℃以上條件下,將甲烷、氨氣和氧氣等原料混合氣凈化后,通過由鉑、銠合金催化劑制成的絲網狀催化劑床進行氨氧化反應。轉化率一般為60%~70%,得到含HCN、NH3等成分的反應氣。生產過程要考慮到放熱性和爆炸極限問題。

2.2.2 亞氨基二乙腈(IDAN)生產

第一步反應氣冷卻至150~300 ℃左右時送入脫氨塔,用濃度20%~30%稀硫酸溶液進行噴淋脫氨。吸收氨后的稀硫酸銨液可循環使用至含酸1%左右,用以制取硫酸銨;第二步脫氨處理后的HCN氣體進入吸收塔用甲醛吸收,催化反應制得濃度約35%的羥基乙腈溶液。將羥基乙腈液加入反應釜,并持續緩慢通入NH3,在催化劑作用下,控制溫度80 ℃,約5 h反應合成IDAN,反應后的溶液再經結晶、離心等過程得到IDAN固體。

2.2.3 草甘膦生產

第一步堿解反應釜中加水攪拌,IDAN計量投入。待IDAN完全溶解后,持續(約4 h)滴加濃度30%的堿液,并緩慢升溫至80 ℃,滴加完畢后恒溫反應約4 h,轉化率可達99%以上。然后控制溫度在120 ℃以下,進行微負壓脫氨;第二步轉移堿解液至酸化縮合釜,控制溫度在50 ℃以下,緩慢滴加鹽酸液,得到亞氨基二乙酸(IDA)。反應液中持續(約4 h)緩慢滴加濃度98%的三氯化磷,滴加結束后進行脫溶,以脫除反應中產生的HCl氣體;第三步脫溶結束后,即真空泵尾氣出口無煙霧放出,停真空,持續(約1.5 h)勻速滴加濃度37%甲醛,之后恒溫約90 ℃反應4 h。反應液經負壓脫水、結晶、抽濾等過程,制得雙甘膦;第四步按比例投放雙甘膦和水至高壓釜內,控制一定的壓力和溫度,通入反應氣進行催化反應,反應結束后經過濾、結晶、干燥制得草甘膦。反應的進程和終點,可根據在線氧化檢測儀的結果判定。生產中得到的硫酸銨,經過蒸發、結晶、干燥后得到硫酸銨,可作為化肥使用。

2.3 結論

IDAN法草甘膦清潔生產新工藝屬國內領先水平,生產過程中需要的氨由硝酸磷肥產業鏈提供,甲醛由可由我市當地已建成裝置提供。實現了資源綜合利用及三廢治理完全,在“三廢”全處理的情況下,其草甘膦產品成本與目前國內其他企業各路線產品生產直接成本基本相當,技術優勢明顯,在草甘膦行業中具備較強的競爭力。