化工機械材料腐蝕的原因及防腐措施分析

危榮華(江西晶安高科技股份有限公司,江西 南昌 330000)

0 引言

金屬材料廣泛用于化工機械,屬于其主要構成材料,相關的組裝、鑄造、焊接等環節直接影響化工機械性能,這種影響在很大程度上與腐蝕有關。為保證化工機械材料防腐措施的科學選用,正是本文研究的目標所在。

1 化工機械材料腐蝕的原因

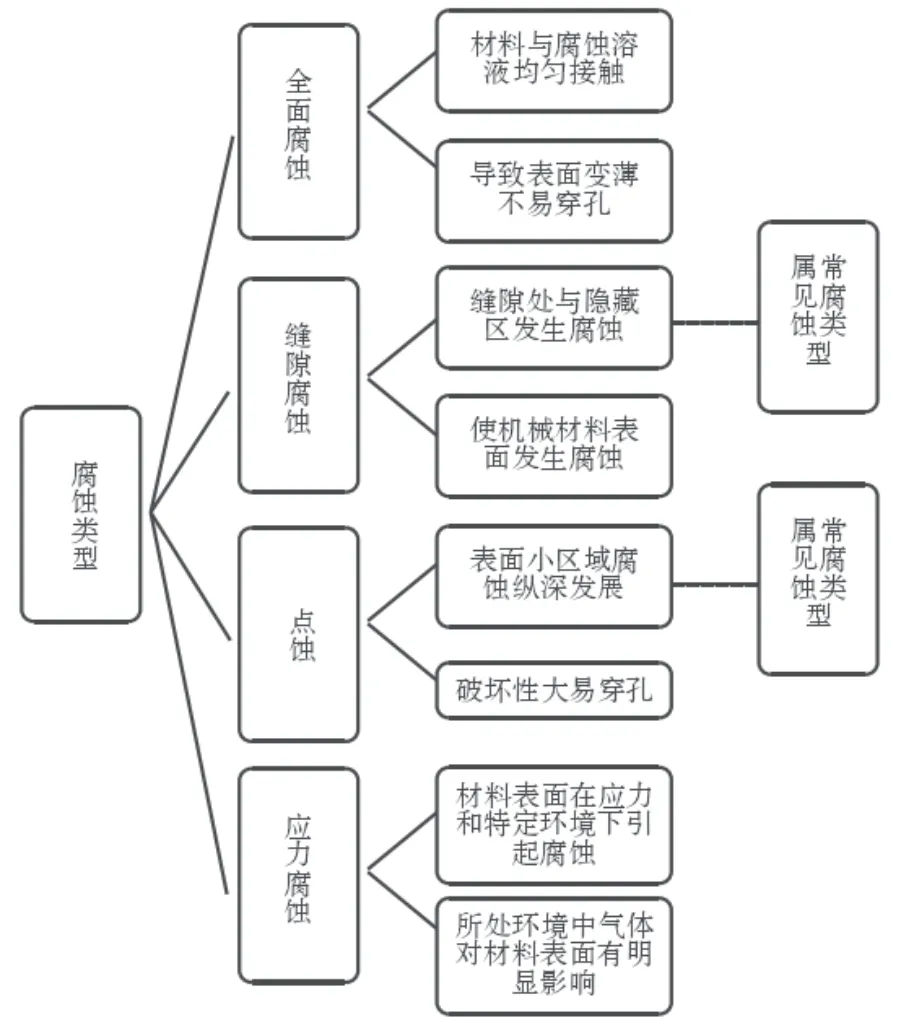

1.1 腐蝕類型

化工機械材料的腐蝕類型如圖1所示,全面腐蝕指的是發生于材料表面的腐蝕,如腐蝕性溶液與化工機械材料接觸,腐蝕會在材料表面出現,一般不會穿孔,但會導致材料;縫隙腐蝕源于機械設施上的螺栓連接處與焊接點,腐蝕會在狹窄的縫隙出現,如生產過程中或所處環境存在中性和酸性腐蝕液,縫隙腐蝕問題很容易出現,含有活性陰離子的溶液較為容易引發縫隙腐蝕;點蝕指的是含特殊離子溶液與機械材料表面接觸引發的腐蝕,這種腐蝕很容易穿孔,在化工生產中較為常見,點蝕存在破壞性大、隱蔽性強等特點;應力腐蝕指的是應力作用下化工機械材料在腐蝕環境中出現的腐蝕狀態,如含有酸性氣體的環境會腐蝕化工機械材料。化工機械材料如存在夾雜、晶格層間錯斷、孔隙等缺陷,氫脆會在腐蝕環境中出現,進而引發應力腐蝕,酸性氣體在環境中的濃度對應力腐蝕帶來的影響極為深遠。

圖1 腐蝕類型

1.2 腐蝕原因

多方面原因均可能導致化工材料腐蝕,主要包括:第一,材料內部結構。化工機械材料的晶粒直接關系其防腐性能,如選取活躍度較高的材料,材料與外界接觸時很容易出現腐蝕;第二,環境影響。如長期處于高濕、高溫、高腐蝕環境,化工機械材料出現腐蝕問題的幾率將提升,需要使用帶腐蝕性溶液的化工設備將受到環境和溶液的雙重影響,材料腐蝕幾率將進一步提升;第三,金屬活躍度。在相同的生產環境中,對于防腐性能不同的各類化工機械材料,一般表面越粗糙,越容易出現腐蝕問題,這與金屬活躍度有關;第四,設計與養護維修。化工設備設計、日常養護維修均會直接影響其抗腐蝕性能,合理設計可避免液體和塵土堆積引發腐蝕問題,養護維修的科學開展也能夠有效預防材料腐蝕[1]。

上述原因屬于引發化工材料腐蝕的內部因素,各類外部因素帶來的影響也需要得到重視,如化工機械處于含有腐蝕性氣體或液體的環境,腐蝕問題很容易出現。如在酸堿性較強的環境下,化工機械設備的長期生產很容易導致表面腐蝕問題出現,氣體和液體流動速度對腐蝕帶來的影響極為深遠,如流動速度較慢,腐蝕危害一般較小。如無法有效維護化工機械,相關金屬構件銹蝕問題無法及時處理,腐蝕加重將導致設備使用性能嚴重受損,這同樣需要得到重視。

2 化工機械材料防腐措施選擇

2.1 常用防腐措施

為提高化工機械材料防腐蝕性能,防腐措施的科學選用極為關鍵,常用措施包括:第一,優選高等級耐蝕性金屬材料。腐蝕速率屬于耐蝕性等級界定依據,如普通碳鋼、不銹鋼、鈦合金和鎳基合金分別屬于一般耐蝕性鋼材、中等耐蝕性鋼材、高等級耐蝕性金屬材料,化工機械在普通酸性環境下可選擇鈦合金和鎳基合金材料,但在較為苛刻酸性環境下,F-、Cl-很容易侵蝕鈦合金,這對其耐蝕性造成的削弱需要得到重視;第二,適當熱處理。化工機械在成型后,為保證其具備更為出色防腐性能,熱處理的科學開展極為關鍵,這一處理方式能夠預防殘余應力引發的相關問題,同時可有效消除內部組織缺陷。對于金屬材料的金相結構來說,熱處理能夠在其中發揮均化作用,金相組織通過這一處理能夠形成腐蝕能力更強的熱力平衡狀態,進而更好預防腐蝕問題;第三,表面防護處理。化學鍍、涂層、熱浸鍍等均屬于常態的機械材料表面防護處理方法,涂層指的是在材料表面致密、均勻涂覆涂料,通過致密且具備一定厚度的涂層隔離腐蝕環境與材料表面,實現對腐蝕過程產生和發展的阻滯。化學鍍指的是利用氧化-還原反應,在無外加電流情況下能夠實現保護層形成,催化活性表面屬于其中關鍵,如純金屬、合金鍍層。在助鍍劑濕潤支持下,熱浸鍍能夠形成由熔融金屬與基體組成的保護層,具體涉及反應、擴散過程,由此形成的合金層附著性較高。保護層能夠發揮減輕腐蝕或防腐蝕作用,從成本、效果等方面進行考慮可以發現,機械材料表面防護處理屬于較為有效、經濟的措施,如采用具備成本低、操作簡單的Ni-Fe-P合金鍍層。

2.2 實驗分析

選擇Ni-Fe-P合金鍍層和Q235鋼開展防腐蝕試驗,選取40×25×5 mm規格的試樣,通過碳化硅耐水砂紙(4種粒度)從粗到細進行試樣打磨,在丙酮中對打磨后的試樣進行5 min超聲波清洗,在鹽酸(10%)中進行試樣活化,最后差地清洗試樣,采用去離子水清洗并在干燥箱中烘干;選擇堿性化學鍍液進行化學鍍,具體構成包括硫脲、硫酸銨、磷酸二氫鈉、檸檬酸鈉、硫酸亞鐵、硫酸鎳,配比分別為2 mg/L、20 g/L、25 g/L、50 g/L、5 g/L、35 g/L,需按照8.8左右控制pH值。在90 ℃的水浴溫度下,試樣預處理后在化學鍍液中進行2 h施鍍,完成后將試樣取出并開展腐蝕試驗。腐蝕試驗采用氯化鈉和鹽酸混合溶液,氯化鈉、鹽酸的質量分數分別為5/0%、1.5%,全浸試驗在室溫下進行,以120 h為試驗周期。設置平行試驗3組,以此對試樣施鍍前后腐蝕速率進行統計,平均腐蝕速率為平均值。電化學阻抗譜和極化曲線通過三電極體系測試,以此對耐蝕性變化進行更全面分析,測試溶液采用氯化鈉溶液(3.5%)[2]。

結合防腐蝕試驗,可確定是有施鍍前后的平均腐蝕速率分別為3.41 mg·cm-2·h-1、0.53 mg·cm-2·h-1,同時圍繞腐蝕形貌進行對比可以發現,試樣施鍍前大量微觀腐蝕電池在其表面形成,混合溶液中的氯離子和溶解氧也參與腐蝕過程,試樣表面氧化膜因此被破壞,溶解速度隨之加快。在施鍍后,Ni-Fe-P合金鍍層在試樣表面沉積,這種非晶態結構不存在層錯、位錯、晶界、等缺陷,且存在較低的孔隙率和均勻結構,微觀腐蝕電池很難形成,其耐蝕性較為突出,這也是施鍍后試樣平均腐蝕速率大幅下降的原因。試樣施鍍后存在較為平整表面,不存在嚴重腐蝕區域。

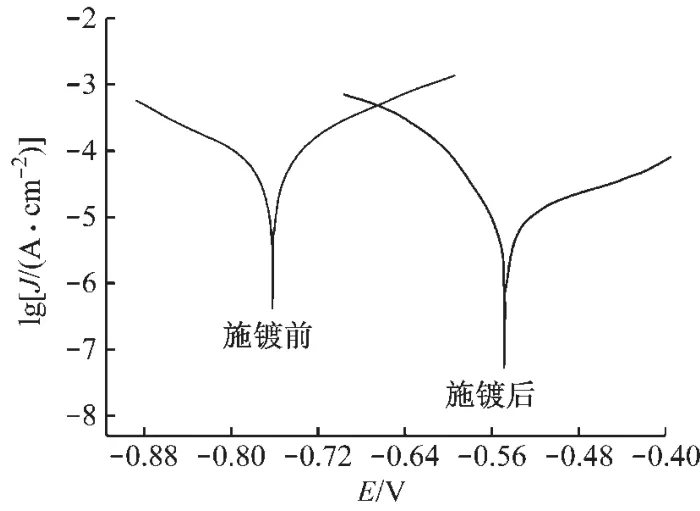

圍繞圖2所示的極化曲線進行分析可以發現,施鍍前、施鍍后試樣分別存在-0.76 V、-0.55 V的自腐蝕電位,這說明施鍍后試樣發生腐蝕的難度大幅提升,越正的自腐蝕電位代表越高的發生腐蝕難度,這說明試樣在施鍍后存在出色的耐蝕性。

圖2 極化曲線

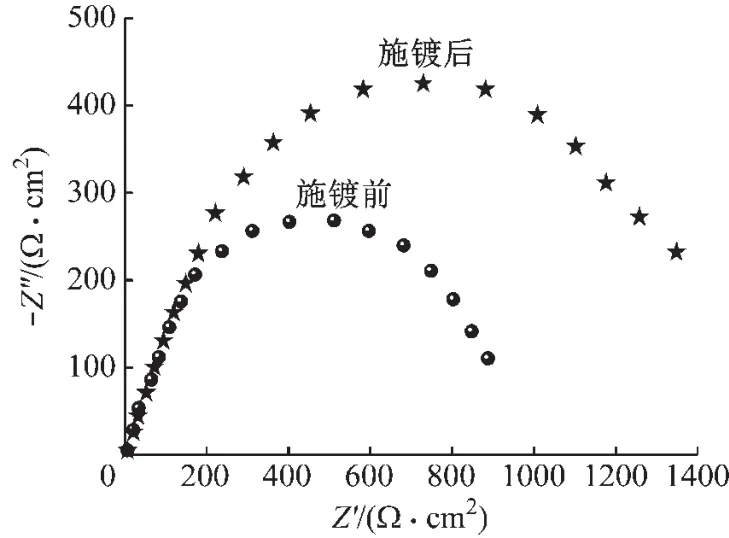

圍繞圖3所示的電化學阻抗譜進行分析可以發現,試樣施鍍前后均存在容抗弧組成的電化學阻抗譜,且均呈現偏心半圓形,半徑越大的容抗弧曲率代表越大的電荷轉移電阻,其對應越好的耐蝕性。圍繞試樣在施鍍前后腐蝕過程進行分析,結合等效電路模型擬合電化學阻抗譜,基于電荷轉移電阻、溶液電阻、常相位元件(代替純電容),同時考慮彌散效應,可確定試樣施鍍前存在729 Ω/cm2的電荷轉移電阻,電荷轉移電阻在施鍍后提升明顯,具體達1 511 Ω/cm2,這一數值的顯著提升說明試樣在施鍍后存在更大的腐蝕反應阻力,試樣被腐蝕的難度大幅提升[3]。

圖3 電化學阻抗譜

3 結語

綜上所述,多方面原因均可能導致化工機械材料腐蝕。為更好提升化工機械材料的防腐蝕性能,氟碳彈性體涂層、納米二氧化硅改性環氧樹脂涂層等新型防腐蝕技術的研發和應用必須得到高度重視,相關研究和探索需要針對性開展。