混醇分子蒸餾聯產建筑新材料技術研究與探討

劉杰,劉雨辰

(1.徐州吉興新材料有限公司,江蘇 徐州 221400;2.遼寧大連科技學院外語系,遼寧 大連 116000)

0 引言

近幾年,隨著經濟的快速發展,能源緊張的局面使可再生能源受到關注,碳中和減少二氧化碳排放量,將是實現替代新能源動力發展趨勢;新能源汽車行業發展,新能源是當今發展趨勢;同時也實現了有機化工產品的綠色新途徑。在合成過程中會產生,按產能約有6‰量廢料。隨著國家大力全面推進可再生能源、新能源產業和低碳政策的影響,國內太陽能光伏發電產業進入了一個前所未有的跳躍發展期;太陽能光伏發電的核心部件是光伏電池,光伏電池的主要元件是硅片;切割液的生產原料是環氧乙烷的衍生物聚乙二醇,混醇就是生產環氧乙烷過程中的廢物再生利用,原始工藝處理方法是作為危險廢物處理將廢料委托有資質處置單位進入焚燒爐燃燒,灰渣去填埋處理;因此物料中含有乙二醇、二乙二醇 、三乙二醇、四乙二醇、聚乙二醇有效成份。乙二醇可用于防凍液、二乙二醇可用水泥助磨劑、三乙二醇可用于樹脂及助磨劑母液;本裝置利用各成份沸點在常壓下相差30 ℃以上的原理,在真空負壓下完成分離,剩余尾料用于助磨劑,形成封閉鏈,綠色工藝,無廢外排;提高環境治理,資源再生利用。作為光伏產業鏈的重要環節,環氧乙烷的生產,會在過程產生少量混醇,隨著環氧乙烷產量增加,產生混醇數量也越來越多,如不加以回收加工利用會形成較大的資源浪費。

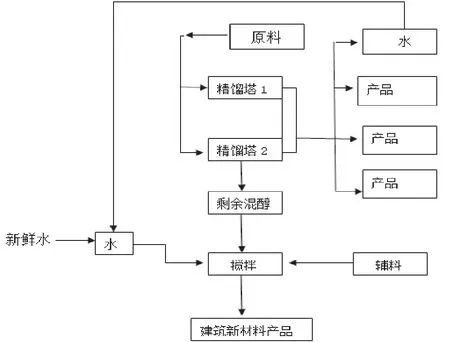

本裝置采用間歇式生產二塔分子蒸餾形式(如圖1所示),為降低投資成本,采用導熱油加熱,可快速提升物料溫度,溫度易控制;采用負壓條件降低物料沸點,加熱時間縮短,運行周期從進料到出料時間10 h即可完成一批料生產,產品色相30號。混醇用泵從原料貯罐常溫下經計量器輸送進入反應釜,導油爐加熱,使各組份氣化后經兩級冷凝再經板冷使液溫度降至25 ℃后回收成品液用泵輸送到罐區產品罐中。

1 生產設備工藝流程圖

混醇分子蒸餾工藝流程如圖1所示。

圖1 混醇分子蒸餾工藝流程

1.1 生產工藝參數及分離過程

(1)預熱、脫水和乙二醇精餾物理分離過程

物料由進料泵輸送經電子流量計后進入預熱器預熱,然后進入塔T1蒸餾釜中,通過底部再沸器的導熱油加熱提供物料溫度使物料溫度上升氣化,確保蒸餾所需的熱量,在塔板的作用下進行傳質傳熱和汽液交換將水、乙二醇和二乙二醇、三乙二醇通過各組份沸點不同進行分離,水、乙二醇由于沸點較低將由下向上聚集在塔頂及塔中部,在頂部形成一個不含二乙二醇、三乙二醇的組份,通過塔頂冷凝器的冷凝后,分別切換得到水和乙二醇,此工序脫水溫度為:70~75 ℃,壓力-0.09 MPa,精餾乙二醇溫度為:100~105 ℃,壓力-0.09 MPa;二乙二醇和三乙二醇等由于沸點較高將由上向下運動,在塔底部聚集,控制塔底的溫度,在塔底部得到不含水、乙二醇的二元醇組成[1]。

(2)二乙二醇精餾物理分離過程

提高導熱油爐溫度繼續升高溫度釜中物料達到氣化溫度(136~140 ℃)使二乙二醇在負壓(壓力-0.09 MPa)條件下,氣化物料從塔底部上升氣化,經兩級冷凝后再經板冷再次降溫到常溫25 ℃得到二乙二醇用泵輸送到罐區產品儲貯;

(3)經過脫水分離乙二醇、二乙二醇后塔底部物料含量約為20%混合物,停止加熱用泵經輸送泵的輸送進入T2塔的底部蒸發釜中繼續給物料加熱,使通過塔板的分離將三乙二醇與高沸物料分離(158~162 ℃,壓力-0.098 MPa),在塔頂部經過兩級冷凝器和一級板冷使產品液溫度降至常溫25 ℃提取三乙二醇產品用泵輸送到罐區產品罐儲貯備用,一個周期生產完成后停止導熱油爐加熱,剩余部分三乙二醇及其他高沸物料由于沸點較高在塔底部聚集,由泵的輸送進入下道工序使用。

考慮到物料沸點較高、為確保物料的蒸發,在T2塔底控制二乙二醇和三乙二醇的比例,本精餾工序采用塔底熱虹吸式再沸器加熱,為精餾分離提供熱源。

(4)塔T2剩余混醇經冷卻后用泵導入儲存罐用于生產助磨劑備用。

(5)按助磨劑工藝配方配制產品:具體步驟為:首先混醇通過精餾塔物理分離后,多元醇鹽混合物作為助磨劑原料貯存罐用泵注入攪拌罐,然后再將該溶液與三乙醇胺或二乙醇單異丙醇胺均勻攪拌,至pH值為8~11左右,攪拌1 h,即得成品。

本生產裝置(如圖1所示)采用分子蒸餾工藝,決定產品質量和提取率條件是填料、真空度、循環量,在生產時考慮多種因素條件下優化方案,本文對于生產裝置的每一個塔均設計了控制循環量設計方案,來確定二塔間歇蒸餾每一個塔的最佳操作工藝參數;

生產主體設備(如圖1所示)采316 L不銹鋼制作的精餾塔從塔頂采出,產品組成純度在線檢測和取樣檢測相結合方式由氣相色譜檢測。

提取率計算:

提取率%=(成品量kg/混醇中此物料含量kg)×100%

2 實驗結果及分析

(1)分子蒸餾塔T1塔頂經冷凝器分別采出水、乙二醇、二乙二醇檢測情況

在塔頂冷凝器出口取樣測水中COD含量,每間隔半小時做一次,同時打水回系統內,當水COD值小于800 mg/L切換水進儲貯罐;同樣水采完后,升溫采乙二醇在取樣口采樣送化驗檢測,成品乙二醇按照企業標執行,水分小于0.1%乙二醇含量大于等于92%開始采出乙二醇進儲罐;如不檢測不合格打回流重蒸。等水分采出接近完成時,塔中2溫度開始上升。降低采水量(35%采出),采水完成,此時調節真空度至最大,導熱油溫度參考范圍160~170 ℃。開始采出過渡餾分1。在線取樣,水分<10%時,切罐采出乙二醇。

使用DCS遠程控制器自動化操作對分子蒸餾塔T1運行循環泵、電磁閥停與運行,每一產品根據分量大小采出每個產品,同時近程序模塊設計聯鎖鍵控制四個條件。

使用本裝,置分子蒸餾塔T1提取乙二醇控制溫度50 ℃,回流比控制50%,真空度-0.085 MPa,收率98.5%,色相10號,純度95%采出乙二醇時,前期70%~80%采出,需關注塔中2溫度變化,后期塔中1溫度與塔中2溫度差小于2℃時,35%~0%采出,根據溫度變化及時多次調整回流比。保證乙二醇盡可能多提出。

(2)分子蒸餾塔T1繼續升溫提取二乙二醇數據同樣繼續加熱采二乙二醇,成品按照企業標準執行,在塔頂取樣口采樣送化驗室使用氣相色譜檢測,合格后開始采出到儲罐,不合打回流進系統重蒸。

同上所述,使用DCS遠程控制器自動化操作對分子蒸餾塔T1運行循環泵、電磁閥停與運行,每一產品根據分量大小采出每個產品,同時將程序模塊設計聯鎖鍵控制四個條件處相批配,分子蒸餾塔T1采出二乙二醇:控制溫度110 ℃,回流比控制50%,真空度-0.089 MPa,收率98.7%,色相10號,純度95.2%采出乙二醇與二乙二醇過餾分時,需關注蒸發釜溫度不能下降,蒸發釜與導熱油最低溫度溫差不小于15 ℃(導熱油設定溫度不高于200 ℃)。在此過程中,應根據工況及時調整回流比。

(3)分子蒸餾塔T2采出三乙二醇控制溫度130 ℃,回流比控制50%,真空度-0.09 MPa,收率95.2%,色相10號,純度98.7%采三乙二醇同上所述相同檢測方法。

3 結語

通過驗證本生產裝置采用分子蒸餾原理和物料沸點不同配套間歇二塔提取廢液中有效醇,剩余尾料生產助磨劑的過程,經過實踐驗證項目可行性,經濟可行性,達到資源循環再利用。