某SUV尾門開關疲勞耐久分析及優化

吳和興,劉 洲,賴余東

某SUV尾門開關疲勞耐久分析及優化

*吳和興,劉 洲,賴余東

(江鈴汽車股份有限公司產品研發總院,江西,南昌 330052)

為解決某SUV尾門在開關使用過程中出現的疲勞失效問題,首先建立了該尾門的多體動力學模型,模擬了尾門的動態開關過程,提取了尾門開關疲勞載荷譜,然后運用Miner線性累加疲勞損傷法,對尾門進行了疲勞分析,準確重現了此失效問題。通過采用提高材料牌號及增大安裝圓臺半徑的改進措施,使其通過了疲勞分析及臺架試驗,表明了此方法的工程有效性。實踐證明綜合運用多體動力學和Miner線性累加疲勞損傷法,能夠有效地支持尾門開關的疲勞分析。

尾門開關;多體動力學;疲勞分析

0 引言

汽車尾門作為汽車重要組成部件,其常見的失效模式主要為強度失效和疲勞耐久失效,表現為:尾門門鎖與車身連接處的失效;尾門與撐桿連接處的失效;尾門鉸鏈與車身連接處的失效。本文主要研究尾門與撐桿連接處的疲勞耐久失效及其解決方法。

在開啟件耐久載荷分析過程中,存在載荷非線性和材料非線性,難點在于開關過程中動態應力的提取[1-2]。針對此問題,常見的耐久仿真解決方法有以下三種:慣性釋放法(Inertia Relief Approach)、多體動力學法(MBS)以及瞬態非線性動力學分析法(Nonlinear Transient Dynamic Approach)[3]。慣性釋放法簡單方便,但對模型的精度要求較高,需要提供邊界載荷。多體動力學法需要準確的參數信息,并且缺少試驗驗證性工作[4]。瞬態非線性動力學分析法也對模型和載荷的精度要求較高[5]。

一般考察尾門失效有臺架試驗法和有限元分析法。臺架試驗驗證方法是最直接的方法,有效保證了尾門的耐久性能,但針對尾門不能開展優化分析和減重工作。而有限元分析法采用撐桿最大值載荷,同時考慮1.5倍的安全系數,來開展靜強度分析。此分析方法可能會造成尾門過重或者過設計,具有一定的局限性。

本研究采用多體動力學和Miner線性累加疲勞損傷法分析了尾門開關耐久性能,模擬了尾門開關的運動過程,提取了尾門的疲勞載荷譜。采用Miner線性累加疲勞損傷法復現了尾門失效問題,驗證了模型的正確性,表明此模型可支持下步的優化整改。

1 動力學模型創建

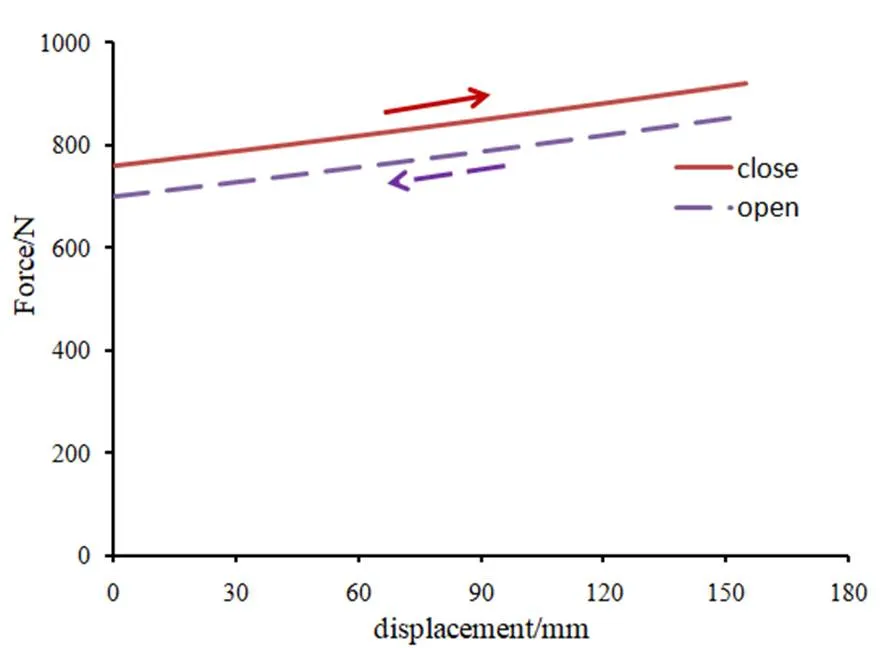

尾門開關閉整個分析流程如圖1所示,首先需要創建動力學模型。根據尾門數模及其部件間的連接關系,創建尾門的多體動力學模型[6-7],因連接關系左右對稱,在此本文介紹左邊連接關系。把與車身連接部件作為大地,以下稱車身部件。車身部件與尾門鉸鏈機構采用旋轉副,鉸鏈機構與尾門采用固定副。車身與氣動撐桿連接方式采用虎克鉸,尾門與氣動撐桿采用球鉸,撐桿與撐桿之間采用移動副。由于撐桿與撐桿之間存在作用力,因此需要在模型中增加撐桿作用力。撐桿壓縮位移與力的關系如圖2所示,阻尼力無法提供,需要通過仿真模擬調試阻尼力。初步創建撐桿與撐桿之間作用力的表達式,見公式1。在Adams模型中輸入各部件的質量及質心位置。建立尾門多體動力學模型如圖3所示。

式中:為撐桿力初始值856.4N;為曲線的斜率1.03;為撐桿的位移變化量;為阻尼系數;為撐桿的開啟速度;為撐桿限位力;為撐桿的作用力。

圖2 撐桿力與壓縮位移的關系

圖3 尾門多體動力學模型

式中:為撐桿的位移變化量;為撐桿的開啟速度;為沖擊函數觸發距離位移值4;為剛度系數3500;為彈性力指數1.01;為阻尼系數10;為阻尼力完全作用的斜坡距離0.1。

2 疲勞耐久分析及優化

2.1 疲勞耐久分析

針對尾門開關閉失效問題,開展有限元疲勞耐久分析。首先通過數模建立有限元模型,添加平動約束和轉動約束,施加尾門開閉提取的載荷譜,如圖5所示。內飾相關重量通過RB3單元連接的集中質量體現[8]。

在圖5所示撐桿位置施加單位載荷,利用有限元軟件計算在單位載荷下的應力結果,將其位置的動態載荷譜按照臺架試驗規范組合得到尾門的時域載荷歷程,將此歷程與單位應變結果相乘,得到尾門的時域應變響應結果。對應變結果進行雨流計數統計,并結合材料的S-N曲線,通過Miner線性累加疲勞損傷法,計算出尾門開關閉循環使用壽命為21972次,小于設計目標次數25000,如圖6所示。尾門在開關閉耐久臺架試驗中進行到20653次循環時,尾門與氣動撐桿連接處出現失效,如圖7的圓圈所示。疲勞分析的風險區域及壽命與臺架試驗的結果均很接近,表明了多體動力學輸出的載荷邊界及疲勞分析結果的有效性,因此該模型可用于下步模型的優化改進。

圖5 尾門有限元模型

圖6 尾門開關閉耐久仿真結果

圖7 尾門撐桿連接處失效圖

2.2 優化改進

由于尾門開關閉試驗不滿足設計要求,因而需要對其進行優化分析。優化主要方向有兩點:一為結構優化;二為材料優化。本文根據具體情況綜合考慮,確定材料優化方案,同時對結構進行局部微調。即對尾門內板加強板由材料DC01更換為B250P1,尾門氣動撐桿頭圓臺半徑由8 mm增大為10 mm。

優化方案確定后,需要考察尾門疲勞耐久是否滿足要求。同樣通過Miner線性累加疲勞損傷法計算出尾門的開關閉循環使用壽命為95967次,如圖8所示,遠高于設計目標次數25000。

圖8 尾門優化方案耐久仿真結果

3 試驗驗證

根據優化方案重新更新了尾門,并開展開關閉試驗驗證工作,試驗按照企業標準和流程搭建相應的臺架試驗,圖9為尾門臺架試驗。設計變更后的尾門最終通過了開關閉試驗,圖10、圖11分別為經過臺架試驗后尾門的局部視圖及拆解后的整個尾門圖,尾門未出現失效問題,驗證了優化方案的有效性和可用性。

圖9 尾門臺架試驗

圖10 尾門試驗驗證結果(局部)

圖11 尾門試驗驗證結果

4 結束語

為了解決尾門開關疲勞失效問題,建立了尾門的多體動力學模型,通過了解尾門開關閉運動狀態,使用阻尼力函數、沖擊函數等手段,提取了相應的尾門開關疲勞載荷譜。運用Miner線性累加疲勞損傷法準確地重現了尾門疲勞失效問題。通過采用將尾門內板加強板材料由DC01更改為B250P1以及將安裝圓臺半徑由8 mm調整為10 mm的整改措施,使得尾門通過了疲勞耐久分析,且優化方案最終通過了臺架試驗驗證。綜上所述,綜合運用多體動力學和Miner線性累加疲勞損傷法,能夠有效地支持尾門的疲勞分析,具有一定的工程參考價值。

[1] Thirupathi S, Perumalswami S. A comprehensive Study of Door Slam [J]. SAE paper, 2004(1):161.

[2] 柳亮,王峰,王翠,等. 某乘用車后背門開閉耐久仿真分析及改進[A]. 2015中國汽車工程學會年會論文集(Volume3)[C].中國汽車工程學會:2015.

[3] Shailesh Bayani Maruti. Virtual Simulation of Hood Slam Test [J]. SAE paper, 2011(26):10.

[4] 于顯峰,趙兵,喬鑫,等.汽車尾門電撐桿-車身安裝點變形過大的分析[J]. 汽車工程師,2017(4):51-53.

[5] 劉斌.汽車電動尾門開關門耐久試驗研究[J]. 上海汽車,2021(5):56-62.

[6] 安康,毛春升,盛勇生. CATIA的汽車后背門氣動撐桿參數設計[J]. 汽車工程師, 2010(6):30-32.

[7] 高云凱,馬干干,杜倩倩. 滑移門系統剛柔耦合多體動力學特性研究[J]. 汽車技術, 2016(9):1-3.

[8] 費翔,汪星.淺析某車型尾門氣撐桿性能提升[J]. 汽車零部件, 2018(1):33-36.

FATIGUE ANALYSIS AND OPTIMIZATION OF A SUV TAILGATE SLAM

*WU He-xing,LIU Zhou,LAI Yu-dong

(Product R&D Institute, Jiangling Motors Co. Ltd, Nanchang, Jiangxi 330052, China)

In order to solve the failure problem of a SUV tailgate slam, the multi-body dynamic model of tailgate was built, the dynamic slam process was simulated, the fatigue load spectrum of tailgate slam was extracted, and the fatigue life of tailgate was analyzed by applying Miner Counting Algorithm for Acuminated Fatigue Analysis, and the failure problem was accurately reproduced. Through improving the material trademark and enlargement of mount circular rig radius, the tailgate passed fatigue analysis and test rig experiment, which showed the engineering practicability of this methodology. The practice has proved that the combination of multi-body dynamic and Miner Counting Algorithm for Acuminated Fatigue Analysis can effectively support fatigue analysis of the tailgate slam.

tailgate slam; multi-body dynamic; fatigue analysis

O426.9

A

10.3669/j.issn.1674-8085.2021.05.016

1674-8085(2021)05-0085-04

2021-02-22;

2021-05-25

*吳和興(1988-),男,江西九江人,助理工程師,主要從事汽車多體動力學分析研究(wuhexing1988@126.com);

劉 洲(1984-),男,河南鶴壁人,工程師,碩士,主要從事汽車多體動力學分析研究(zliu9@jmc.com.cn);

賴余東(1986-),男,江西贛州人,工程師,碩士,主要從事汽車有限元分析研究(ylai@jmc.com.cn).