某型艦炮釋放槽輕量化改進研究

金國棟

摘 要:針對某型艦炮自動機,利用剛柔耦合相結合的方式進行多體動力學仿真分析,根據其應力應變狀態對釋放槽進行輕量化方案設計。結果表明:零件重量下降33%,安全系數得到提升,剛度在可接受范圍內,滿足釋放槽輕量化設計要求。

關鍵詞:艦炮;剛柔耦合;釋放槽;輕量化設計

1 引言

產品重量是影響艦炮適裝性的重要指標之一,文章針對某型艦炮釋放槽進行輕量化方案設計,利用仿真軟件進行剛柔耦合分析和計算,根據仿真結果和產品受力狀態,進行輕量化設計。

2 自動機剛柔耦合分析

應用仿真軟件對自動機進行剛柔耦合分析,首先對三維模型進行結構簡化,然后利用ANSYS軟件對釋放槽進行柔性化處理,再導入ADAMS進行仿真。

2.1模型建立及工作狀態選擇

根據調研,釋放槽下降過程的受力狀態更加惡劣,因此選擇該工況進行分析。

2.2 釋放槽的仿真分析計算

對釋放槽柔性化處理,ANSYS APDL軟件生成MNF文件,導入ADAMS進行剛柔耦合計算。主要分為以下幾步:

1)添加單元類型和材料屬性。

2)添加關鍵點,以釋放槽連接孔的中心設置作為剛性區域中心點。

3)網格劃分,采用四面體網格,并對局部進行網格細化。

4)設置剛性區域。

5)導出MNF文件給ADAMS,選擇前6階模態進行分析。

6)使用ADAMS求解器進行計算,仿真時間為0.3s,歩數為500步。對各個射角工況進行仿真計算,得到機構在射角為0°、30°、60°、73°時的計算結果。

2.3仿真結果分析

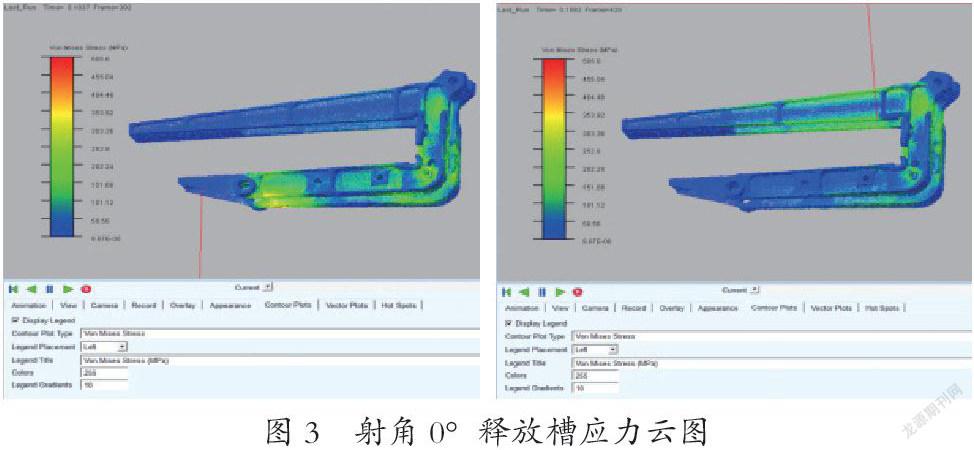

對比各個射角釋放槽所受應力最大值,應力云圖如下:

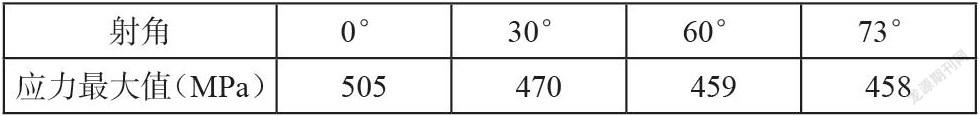

根據上述云圖可知,釋放槽不同射角情況應力最大值如下表所示:

經對比,0°時釋放槽所受的應力最大。釋放槽瞬間最大應力為505MPa。應力最大時刻的最大變形量為1.6583mm。

3 釋放槽輕量化設計

3.1輕量化方案

采用輕量化材料是實現輕量化設計的重要途徑,輕量化材料主要包括輕質合金材料、高強度金屬材料、尼龍或ABS樹脂工程塑料等。本文對釋放槽進行輕量化設計采用TC4鈦合金鍛件代替原釋放槽鋼材質35CrMoA,材料性能對照表如下表。

3.2局部優化

根據上節多體動力學分析計算,射角為0°釋放槽運動到最下位與炮尾凸輪作用時,釋放槽受力及變形最大。根據釋放槽向下位運動時的受力工況,對釋放槽上部進行壁厚加厚處理。

3.3仿真分析

對釋放槽進行模型及材料更新后重新進行動力學仿真,應力及變形云圖如下圖所示。

3.4輕量化方案參數對比

對比輕量化設計前后的釋放槽受力情況如下表所示:

4 總結

根據自動機構的動力學模型分析,對釋放槽制定了輕量化方案,并對改進前后的釋放槽動力學仿真分析結果進行了對比。分析結果表明:改進后的釋放槽重量下降了33%,并且所受應力下降,加之材料強度提高,零部件安全系數得到提升,更不容易產生塑性變形。由于鈦合金彈性模量降低,改進后的零部件剛度有所下降,但通過對局部進行加強,剛度下降量亦在彈性變形范圍內,不影響自動機各零部件動作,不影響釋放槽功能,因此釋放槽達到了輕量化設計目的。

參考文獻:

[1] 宮鵬涵, 胡仁喜, 康士廷.ADMAS 2014虛擬樣機從入門到精通[M].機械工業出版社.2014.

[2] 洪嘉振.計算多體系統動力學[M].高等教育出版社.1999.