手持式激光焊技術在磁浮車體中的應用

陳阿海 劉海濤

(中車株洲電力機車有限公司 湖南 株洲 412001)

磁懸浮列車是一種現代高科技軌道交通工具,它通過電磁力實現列車與軌道之間無接觸的懸浮和導向,再利用直線電機產生的電磁力牽引列車運行,減少了摩擦力。磁浮列車車體研制是磁浮交通的關鍵技術之一,由于受到懸浮力的限制,車體必須實現高度輕量化[1]。

在某種新型輕量化設計的磁浮車體上,采用了一種三明治夾芯結構復合材料,該三明治夾芯結構是通過在重量輕而相對較厚的芯材兩側貼上兩層薄而堅固又有剛度的面板(鋁板)所組成,為確保后續與其他結構件連接,在芯材四周由鋁合金邊型材(EN AW-6005A)包圍,上下表面分別為1 mm及0.8 mm鋁合金板(EN AW-5754),三明治夾芯結構有著典型的輕重量、高剛性和高強度特征。

圖1 三明治夾芯結構復合材料

不同于常規的全焊接鋁合金車體結構,三明治夾芯結構復合材料面板材料薄(僅1 mm),三明治夾芯結構復合材料的邊型材與主結構鋁型材(EN AW-6005A)搭接連接,上部(車輛外露面)為保證車體氣密性、水密性以及使用壽命等影響設計成搭接焊接結構,而下部則采用單面鉚釘連接的方式。

圖2 三明治夾芯結構復合材料與主結構的連接方式

1 結構工藝性分析

從上述結構來看,需要考慮鉚接和焊接兩種工藝方法的先后順序,由于鉚釘為鋼制,連接材料為鋁制,加上車輛防腐、防漏需要,在三明治復合材料與主結構型材的鉚接間隙處常需要打密封膠處理。因此,只能采用以下兩種方案:(1)打密封膠→焊接→鉚接;(2)打密封膠→鉚接→焊接。對于方案1,焊接作業通常需要的時間長,密封膠可能會固化,從打完到最終鉚接,中間間隔時間過長會影響最終密封性能,而焊接操作過程中存在一定的修磨、清理等操作會產生大量的鋁屑,進入型腔影響膠的使用。因此應選擇方案2,即先鉚接再焊接的方式。

對于焊縫1和焊縫2,有如下兩種選擇:(1)三明治復合材料生產后完成焊縫1,最后再與主結構進行拼接;(2)焊縫1留待與焊縫2一起,最后進行焊接。考慮到三明治復合材料廠家通常沒有焊接的設備及資質,將兩條焊縫分廠家進行焊接,會增加額外的成本,因此最終決定焊縫1和焊縫2一起留待最終拼裝工序進行焊接。在進行焊接工藝試驗時,需要同時考慮焊縫1(1 mm上層板+2 mm底板)和焊縫2(2 mm上層板+3 mm底板)兩種接頭。

2 焊接技術選擇

鋁合金工程上常用的經濟廉價的焊接方式為熔化極氣體保護焊(GMAW)或鎢極氣體保護焊(GTAW),通常GMAW焊進行鋁合金薄板焊接會出現焊縫余高過高、焊透等缺陷,質量難以控制;而GTAW焊進行薄板鋁合金焊接,熱輸入大,焊接效率低。而三明治復合材料本身結構采用膠接的方式,GMAW或GTAW焊接產生的高溫可能會影響膠接層壽命或使膠失效。

與常規電弧熔化焊接方法(GMAW、GTAW)相比,激光焊接在焊接鋁合金結構方面能量密度高、線熱輸入量低、焊接速度快,而且對材料熱損傷小,焊接結構的殘余變形也較小[2]。對于該結構,最合適的焊接方式是激光焊,鋁合金激光焊在航空、汽車領域應用較多,對于上述的搭接接頭,采用何種激光焊方法仍需要進一步研究。常見的激光焊方法有激光自熔焊、激光填絲焊、激光復合焊(激光+電弧)。由于該焊縫最終會外露,激光填絲焊和激光復合焊會造成焊縫余高過高影響美觀,而熱輸入量相對激光自熔焊也較高,因此優先試驗激光自熔焊的方式。

對于激光焊接,工程上通常采用的是成套的大型機器人激光焊設備來進行,大型機器人激光焊設備專機成本高,使用受限,在長大件的產品,尤其是磁浮車體(約15 m長)的生產過程中使用不夠靈活,設備可達性差,通常需要配套大型活動機械設備或工裝才能夠滿足機器人激光焊。而設備本身的精度也會影響產品的制造,示教編程效率低,由于大型專機設備無法移動,為保證磁浮車體的生產,需要將產品零部件全部發運至激光焊設備廠家,額外增加大量的工裝、產品運輸成本,而購買激光焊專機,費用高、設備安裝周期長,不利于項目的整體生產。

近年來,隨著手持式激光焊設備技術的發展,提供了一種解決上述問題的途徑。通過走訪調研,漢神公司生產的第二代HLW-F1500型光釬手持式激光焊設備能夠滿足上述接頭的激光焊自熔焊,該手持式激光焊具有以下優點:(1)激光器光束質量好、焊接速度快、焊縫成型美觀,為用戶帶來高效、完美的焊接解決方案。(2)手持式水冷焊槍,具有人體工學規劃、靈活便利、全位置可達以及隨焊隨停的優點。(3)焊接區域熱影響小,不易變形、發黑,幾乎無痕跡,焊接深度大、熔化充沛、強健牢靠。(4)電光轉化效率高、能耗低,并且操作簡略易學,無需專業焊接師傅,普通工人在短時間操練后即可上崗。長期運用可大幅節約加工成本。(5)安全性高,焊嘴只有在觸碰到金屬時牽動開關才有用,并且牽動開關帶有體溫感應。(6)能夠結束恣意視點的焊接,能夠對各種雜亂焊縫的工件、較大工件非規矩形狀進行焊接。

3 手持式激光焊試驗

通過對上述“1 mm上層板+2 mm底板”及“2 mm上層板+3 mm底板”接頭的焊縫采用試板進行焊接,焊接試板尺寸及大小如圖3所示,t1為1 mm時,t2為 2 mm;t1為2 mm時,t2為3 mm。

圖3 焊接試板尺寸示意圖

首先,按照電弧焊國際標準進行焊縫外觀檢測,其次,對不同參數下的試件取樣進行金相試驗,并制作對應的剪切力試驗件,選取最佳的焊接參數進行產品樣件焊接。

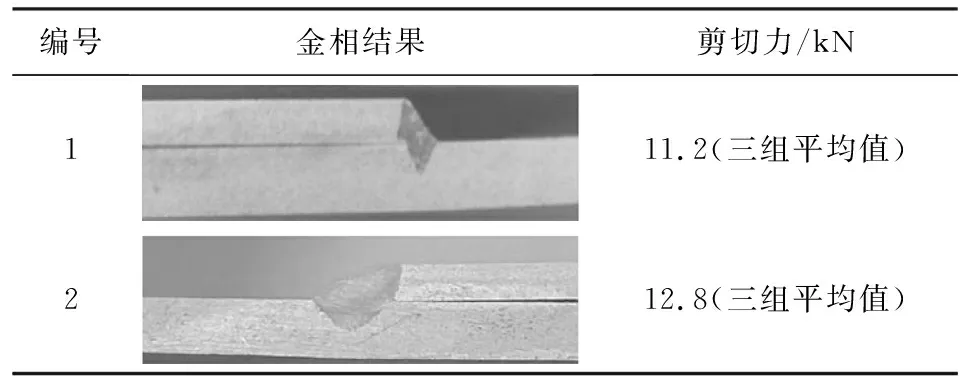

焊縫長度30 mm的“2 mm上層板+3 mm底板”的組合(以下簡稱“2+3組合”)試件剪切力試驗結果如表1所示。

表1 2+3 組合剪切力

從表1中可以看出,熔寬越寬,剪切力結果越大,結合該焊縫實際使用需要,通過將試驗結果反饋給設計人員,最終確定,應盡量保證焊縫比較飽滿,保證焊縫厚度,焊縫最低要求為z1(焊縫1)、z2(焊縫2)、焊縫的尺寸及相關要求按照電弧焊標準進行驗收。

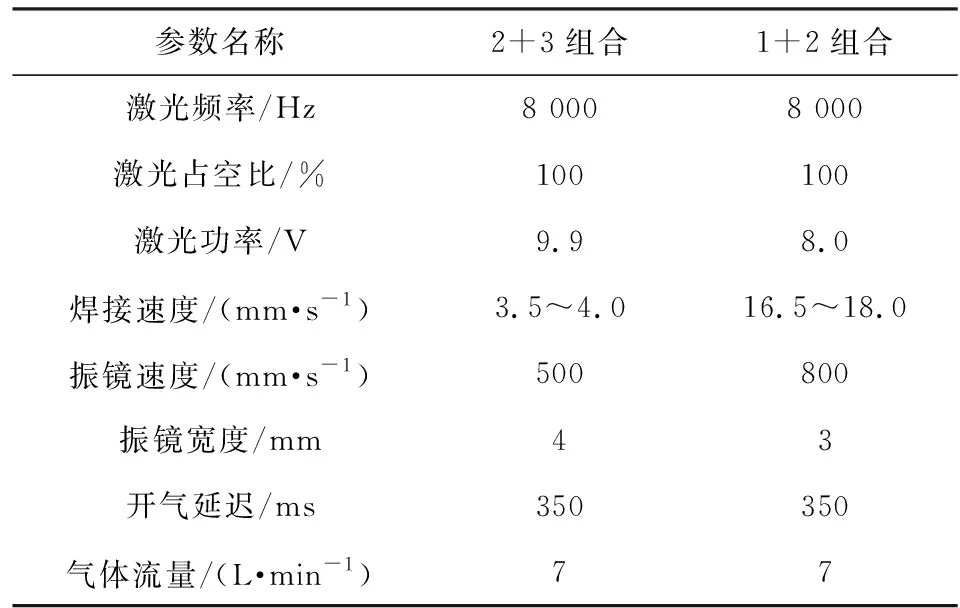

根據設計要求再進行參數的優化調整,由于鋁合金激光自熔焊容易出現氣孔、匙孔等缺陷,通過剝離或鑿削試驗檢查斷面小孔情況,通過調整保護氣體流量,加強焊接過程清潔(清理氧化膜),調整焊接參數、出氣延遲、銅嘴形狀等,最終確定焊接工藝參數(參數為設備控制面板參數),如表2所示。

表2 各組合焊接參數

使用上述參數,采用一塊1 m長的三明治夾芯復合材料進行GTAW焊和激光焊的試驗對比,測量膠接分界點最高溫度(見圖4),比較兩種焊接方法的區別(見表3),從結果可以看出,激光焊時,膠接溫度最大為89 ℃,通過與三明治夾芯復合材料廠家以及設計人員確認,該溫度對膠的性能無影響,因此,采用激光焊可以滿足相關要求。

圖4 溫度測量點示意圖

表3 不同焊接方法溫度對比 /℃

4 實際產品焊接

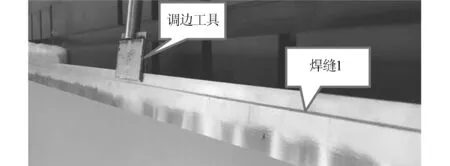

進行溫度試驗后最終進行產品焊接,其中1+2組合可以在平臺上提前焊接,焊接后對伸出的2 mm邊變形進行調校(見圖5),然后才能保證焊縫2在激光焊前間隙滿足焊接要求(不大于0.2 mm)。

圖5 焊縫1及其調形

在進行鉚接操作前需將已完成的焊縫1與調校好的三明治夾芯復合材料提前裝配至主結構型材上,測量焊縫2的搭接間隙,對于間隙大(局部大于0.5 mm)的位置進行標記,根據變形情況對2 mm邊進行校形。在實際焊接焊縫2時,通常部分位置仍會有間隙,對于間隙不大于0.2 mm的情況,可以直接按參數焊接,對于間隙大于0.2 mm、小于或等于0.5 mm的情況,需要采用工裝壓緊,并使用激光焊進行打底焊(參數方面振鏡寬比正式焊接+1 mm,焊接速度放慢至正式焊接的1/3),消除間隙后清理,每次焊接1 m長,然后間隔1 m焊接另外一段,防止熱輸入集中變形大導致間隙大,最終導致焊縫開裂或無法焊接。

5 結束語

通過對結構進行工藝分析,對比焊接技術的優缺點,選擇一種合適的焊接工藝,用試件和試板模擬驗證,摸索合適的焊接參數,滿足設計需求,最終實現了手持式激光焊在磁浮車體上的應用。相比較機器人焊接專機,成本節省近百萬元,大幅提高了生產效率,縮短了制造周期,同時由于設備是可移動的,因此不需要額外規劃廠房,減少額外的基礎設施投入和零部件產品轉運,為后續輕量化設計的車體制造提供了一種技術選擇。