潮模砂線ADI鑄件的研制和生產

佘 愷 張占信 戴怡菁

(常州中車汽車零部件有限公司 江蘇 常州 213000)

ADI全稱等溫淬火球墨鑄鐵[1](Austempered Ductile Iron,簡稱ADI), 是通過等溫淬火或加入合金元素, 使金屬基體組織由鐵素體、 珠光體轉變為以針狀鐵素體和富碳奧氏體組成的奧鐵體。 正是由于這種獨特的顯微組織, 使它與普通球鐵相比具有更高的強度和延展性; 與鋼相比, 具有質量輕、 耐磨性好、 減震性好等優點。 我國ADI研究雖然起步較早, 但與美國等發達國家相比仍有較大差距, 截止目前國內ADI的產量不足球鐵總量的5%, 主要表現為質量不穩定、 產量低, 發展空間巨大。

國內ADI鑄件應用最多為覆膜砂鐵型、金屬型、堿酚醛樹脂砂型、V法造型或消失模等。但很少有廠家在潮膜砂線實現ADI的批量生產。2019年,公司承接一批工程機械零件訂單(以下簡稱“支架”),屬于承載安全件,鑄件質量117 kg,材質為ADI,要求抗拉強度≥900 MPa,延伸率≥8%。擬在KW潮膜砂線上生產該鑄件,并探索符合潮模砂線ADI鑄件的批量生產工藝。

1 ADI鑄件的質量要求

(1)鑄造缺陷。 要求鑄件內部無非金屬夾渣、 縮松、 縮孔、 氣孔等鑄造缺陷, 若鑄件內部存在上述缺陷, 將會造成鑄件內部組織的不一致性, 這種不一致性不僅會影響鑄態毛坯的力學性能, 更會影響后期熱處理效果, 難以達到ADI要求的性能。

(2)基體石墨數。一般合格的ADI對其球鐵鑄件的基體要求是:球化率>85%,石墨球數>100個/mm2。鑄件的球化率越高,石墨球數越多,可以有效地提升ADI的力學性能。

(3)化學成分。 合理的化學成分對于生產ADI有重要意義, 尤其是要嚴格控制S、 P的質量分數, 對于ADI球鐵來說, 一般要求S、 P的質量分數分別控制0.02%、 0.04%以下, 若超出這個范圍, ADI的強度跟延伸率將會受到很大影響。 對于大截面的ADI鑄件, 一般需要添加一些鉬、 銅、 鎳等元素, 來增加其淬透性。

2 潮膜砂生產ADI鑄件的難點

ADI對鑄件毛坯質量要求較高,要求內部組織致密,不允許存在縮松、氣孔等鑄造缺陷。球墨鑄鐵的凝固特性為“糊狀凝固”,這種凝固方式促使鑄件表面長時間形成堅固外殼[2],如果鑄型剛度不夠,石墨化膨脹作用就可能在鑄件外形隨型腔的擴大中消耗,使內部液態和凝固收縮得不到補縮而造成宏觀縮孔。所以球墨鑄鐵特別是厚大件生產時,必須保證鑄型有足夠的剛度,若剛度足夠,石墨化的膨脹力可以抵消內部縮松,可以采用小冒口甚至無冒口工藝。但對于剛性不足的潮模砂線(強度只有覆膜砂線1/40左右),冒口必須有足夠的模數,滿足鑄件凝固時期的液態補縮,甚至補縮鑄件膨脹導致砂型退讓增加的體積。

3 鑄造工藝設計

3.1 結構分析

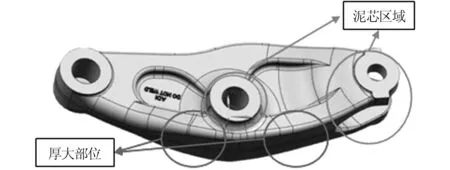

支架鑄件輪廓尺寸為900 mm×190 mm×300 mm,鑄件質量大,壁厚大,極易產生縮松、縮孔等缺陷。支架存在如圖1所示的兩處相對厚大部位,厚度達到190 mm,屬于熱節集中處,應設計冒口補縮,遠離厚大位置支架邊緣處壁厚相對較小。

另外,支架外形存在一處倒拔模,一處通孔(直徑與深度比接近1∶3),難以脫模,需要泥芯。

圖1 支架鑄件三維圖

3.2 工藝設計

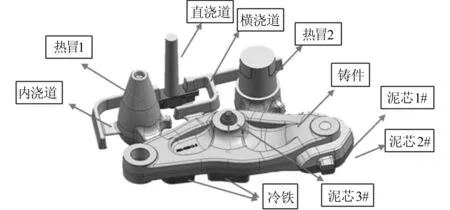

如圖2所示,采用具有良好濾渣性能的半封閉澆注系統,鑄件從冒口入水。本工藝的直澆道、橫澆道、內澆道三者面積之比為1∶1.25∶0.8,最小截面設在內澆道,截面積為1 400 mm2。補縮系統采用兩個冒口,冒口1為普通熱冒口,直徑190 mm,模數3.4 cm,對應鑄件熱節處模數3.2 cm,冒口鑄件模數比為1.06;冒口2頂部套有12/15發熱冒口,底部直徑也為190 mm,模數3.7 cm,對應鑄件熱節處模數3.4,冒口鑄件模數比1.09。 另外在鑄件遠離冒口的位置放置冷鐵,迫使鑄件從遠離冒口端向冒口端順序凝固,使冒口發揮最佳的補縮和集渣作用。

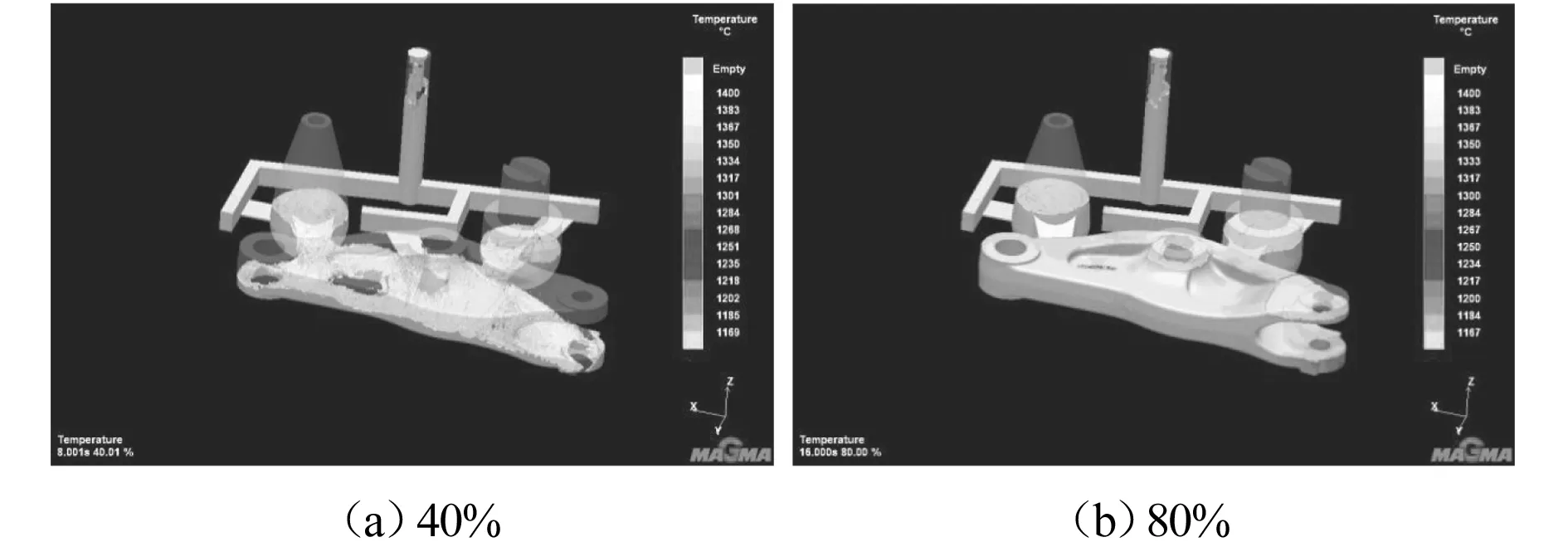

3.3 模流分析

模擬參數:鑄件材質QT700,鑄型材質Green Sand,網格劃分400萬,充型時間22 s,充型溫度1 400℃。從模擬結果可以發現,支架充型時平穩,沒有明顯的飛濺和湍流(見圖3);凝固過程中鑄件順序凝固,冒口最后凝固,補縮良好,鑄件中未發現明顯縮松(見圖4),說明鑄造工藝設計達到理論要求。

圖2 支架工藝三維示意圖

圖3 充型分析

圖4 凝固分析

4 調試驗證

4.1 成分設計

根據產品的結構、材質要求,以及鑄件之后的熱處理—淬透性要求,進行表1成分設計。

表1 支架成分設計 /%

其中硅能強烈促進石墨化。對奧貝球鐵而言,在等溫轉變過程中,Si阻止滲碳體的析出,使貝氏體中針狀鐵素體周圍的奧氏體富碳,增加了奧氏體的穩定性,增加了轉變中奧氏體的數量,提高鑄件的塑性和韌性。Si量控制在2.4%~2.8%之間,Si量過高會引起石墨漂浮,加劇低溫脆性;Si量過低,將會孕育不充分,難以獲得細小且分布均勻的石墨球,影響基體強度。Mn的作用是穩定和強化球鐵基體組織,且有利于提高材料的淬透性、強度和耐磨性[3]。但Mn具有嚴重的正偏析現象,往往有可能富集于共晶團晶界處,嚴重時會促使形成晶間碳化物,因而顯著降低球鐵的韌性,故Mn含量控制在0.4%以內。P在ADI中為有害元素,因為其有嚴重的偏析傾向,易在晶界處形成磷共晶,同時P還會增大球鐵的縮松傾向,嚴重降低球墨鑄鐵的韌性,因此P的質量分數控制在0.035%以下。S易與球化元素反應,生成硫化物或硫氧化物,不僅會消耗球化劑,加快球化衰退,還會使夾雜物增多,導致鑄件產生缺陷,因此應嚴格控制S的質量分數,一般不大于0.02%。Cu、Ni具有穩定珠光體以及擴大奧氏體區的作用,同時能提高鑄件的淬透性。Mo可使奧氏體等溫分解曲線右移,有效地提高淬透性。在生產奧氏體—貝氏體球鐵時,往往采用0.6%~0.8%的Cu,與1.4%左右的Ni,0.25%左右的Mo相配合,再結合等溫淬火工藝,可穩定地獲得所要的奧貝氏體組織,但Cu、Ni、Mo價格貴,一般在滿足性能的前提下,盡量控制在下限。

4.2 澆注驗證

如圖5所示,采用KW線造型,造型時確保砂型硬度≥90,造型后放置冷鐵、砂芯、過濾網、發熱冒口,再合型澆注,澆注時間20~25 s,起澆溫度1 400 ℃,澆注過程中做到平穩不斷流。

圖5 造型示意圖

4.3 調試結果

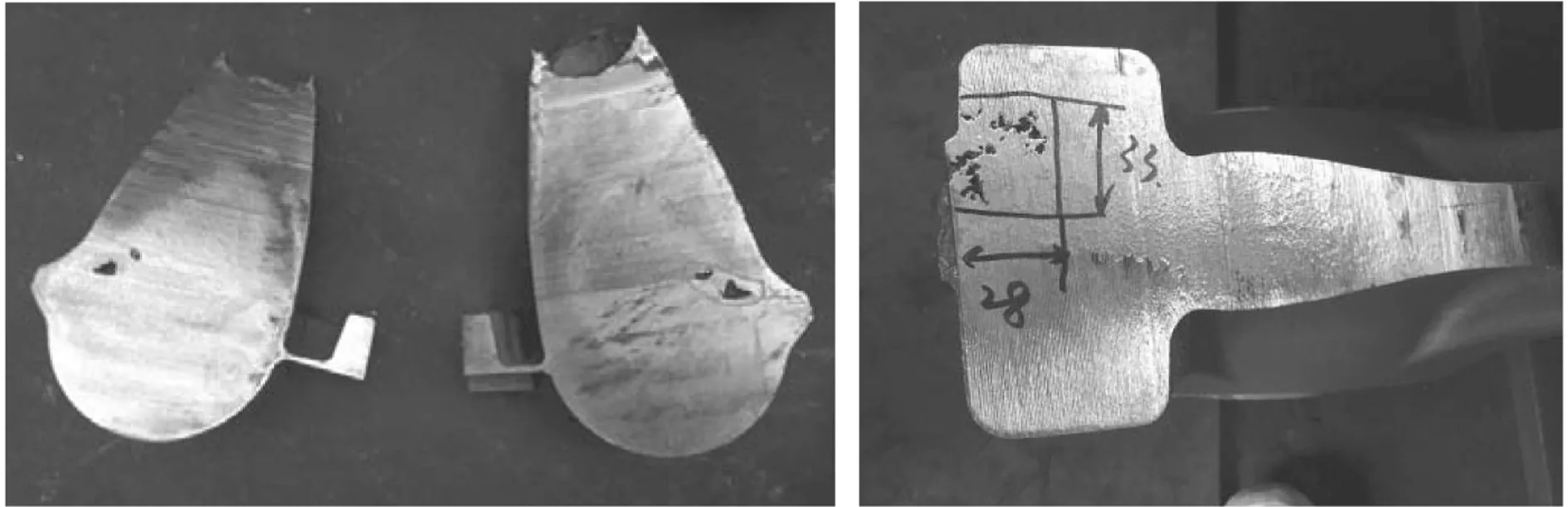

將支架分離精拋后,發現鑄件冒口2補縮良好,冒口頸未發現縮孔、帶肉,而冒口1補縮略差,冒口頂端開口不明顯,內部補縮通道未形成,對應鑄件冒口頸處縮松明顯,如圖6、7所示。

圖6 冒口1切割照片圖7 冒口1對應鑄件照片

4.4 原因分析及改進措施

冒口1出現冒口頸爛根,主要有以下兩點原因:

(1)冒口頸模數偏大。根據模擬計算,冒口1冒口頸處模數為2.4 cm,冒口心部模數為3.4 cm,對應補縮的鑄件模數為3.2 cm,冒口頸、冒口、鑄件模數比為0.75∶1.06∶1,冒口頸模數處于正常范圍。

(2)冒口整體模數偏小。支架碳當量為4.43,屬于過共晶,結合球鐵凝固規律分析如下:在凝固初期鐵水液態收縮,冒口補償液態鐵水收縮量;凝固第二階段鐵水中石墨相領先析出,體積膨脹量大,但潮膜砂強度低,鐵水的液態膨脹力很有可能消耗在鑄型的膨脹上,此時冒口中的液態鐵水要補償因為鑄型膨脹而導致的鑄件增大的體積;凝固后期主要為支架的熱節處凝固(與冒口連接處),此時剩余鐵水趨向于共晶成分,進行共晶轉變,生產奧氏體及二次石墨,石墨析出量偏小,體積膨脹量變小,液態收縮量占主導,此時液態收縮仍依賴于冒口補縮,且該轉變接近于液態凝固的末期,如果冒口模數不夠大,將會提前凝固,冒口頂部率先結殼,關閉冒口內部的液態補縮通道,使鑄件熱節處的液態收縮難以抽動冒口內部的剩余鐵水,最終導致冒口頸處產生縮孔。

所以綜合上述凝固過程分析,潮膜砂線的球鐵件冒口需要足夠的模數跟補縮量,用來補縮鑄件的液態收縮及鑄型膨脹而導致的鑄件增大體積。更改措施即借鑒另一發熱冒口,將熱冒口改成發熱冒口,尺寸與另一發熱冒口一樣,增強其模數及補縮能力。

4.5 改進后結果

兩冒口都補縮良好,冒口頸未發現縮孔、帶肉,鑄件內部組織致密、無縮松,外表光潔,對鑄件進行線切割,觀察斷面缺陷情況,從圖8可以看出,斷面未發現縮松、縮孔缺陷,對切面再進一步著色探傷,也未發現縮松缺陷,說明冒口補縮效果良好,鑄件內部組織致密,達到ADI鑄件毛坯的預定要求。

圖8 支架鑄件照片

經過等溫淬火熱處理后鑄件抗拉強度達到999 MPa,延伸率10%,硬度295 HB,基體組織為奧氏體+針狀鐵素體,無碳化物,球化率90%,石墨球數150個/mm2,完全超過客戶要求。后期又經過500件批量驗證后無異常,質量穩定,可以看出該工藝下的支架鑄件質量完全達到ADI要求。

5 總結

(1)合格的球鐵鑄件是獲得ADI的首要條件,鑄件要求內部無縮松、縮孔、氣孔、夾渣等鑄造缺陷。鑄件成分要嚴格控制S、P的質量分數,一般要求分別控制在0.02%、0.04%以下。鑄件組織要求球化率>85%,石墨球數>100個/mm2。

(2)潮模砂制作ADI球鐵件的關鍵在于:潮模砂線砂型強度低,硬度低,對于厚大球鐵件極易出現脹箱等問題,難以發揮球鐵件在凝固過程中自補縮功能,因此采用潮模砂設計工藝時,必須要保證冒口模數足夠,有良好的補縮,補償砂型剛性不足帶來的縮松、縮孔缺陷。

(3)支架鑄件質量達117 kg, 尺寸厚大, 在KW線鑄造生產,采用兩處發熱冒口,冒口底部直徑都為190 mm,冒口頂端套上12/15K發熱冒口套,加強補縮,成功解決了其縮松、縮孔缺陷,獲得致密組織;同時采用文中的成分設計,在等溫淬火后獲得抗拉強度999 MPa,延伸率10%,硬度295 HB的性能,達到ADI要求,實現了ADI鑄件在潮膜砂線穩定批量生產目的。