基于試驗設計的制動系統產品模型優化

韓朝霞,李邦國,2,王群偉,2

(1 北京縱橫機電科技有限公司,北京 100094;2 中國鐵道科學研究院集團有限公司 機車車輛研究所,北京 100081)

制動系統直接影響高速列車的行車安全,制動系統的各關鍵組成部件的穩定性和可靠性是當前研究的重中之重。制動系統產品在設計過程中采用試驗設計[1]的方法能縮短設計周期,減少設計成本,且能進行故障診斷。從質量發展的過程來看,從原來的“質量是檢驗出來的”提升到“質量是制造出來的”并最終發展到“質量是設計出來的”。試驗設計在產品的研發階段占有重要地位,也決定著產品的生命周期與質量水平。鐵路制動系統產品運用試驗設計的理論及方法,能夠大大提高試驗的效率,創新的效率以及制動系統產品的競爭力。

1 試驗設計理論

試驗設計是研究正確的設計試驗計劃和分析試驗數據的理論和方法,通過改變設計過程中的輸入(控制變量),觀察輸出(響應變量)的變化,從而獲取關于整個設計過程的全套知識,確定各個輸入因子的重要性等級及其對輸出的影響程度,并達到最優化過程的目的。試驗設計的研究過程如圖1 所示。

圖1 試驗設計研究過程

由圖1 可知,試驗設計過程是把一些輸入轉變為有一個或多個可觀察響應的一種輸出,過程中包含可控因子以及不可控因子。輸出是由輸入、可控變量以及不可控變量共同作用的結果,y=f(x)就是探索y與x的關系,需要確定4 個方面的內容:

(1)確定哪些變量對響應y最有影響。

(2)確定有影響的x設置在何處使得y幾乎總是接近于所希望的額定值。

(3)確定有影響的x設置在何處使得y的變異性最小。

(4)確定有影響的x設置在何處使得不可控變量的效應最小。

試驗設計在設計開發和為改善性能的故障分析中起重要作用,多數情況是設計開發一種受外部變異性來源影響最小的設計方案。

2 減壓閥的試驗設計

鐵路車輛上某些已投入使用的減壓閥,在經過一段時間運用之后,會產生強烈噪聲,甚至影響到乘客乘坐列車的舒適性。為了解決減壓閥的噪聲問題,需要對減壓閥進行分析,找出引起噪聲的關鍵因子,并進行模型優化。對減壓閥進行試驗設計的操作步驟如圖2 所示。

圖2 試驗設計步驟

2.1 目標分析

針對噪聲減壓閥,判斷減壓閥噪聲原因可分為以下3 類:

(1)減壓閥機械振動噪聲。

(2)流體動力學噪聲。

(3)空氣動力學噪聲。

通過對噪聲的時域信號如圖3 所示,進行頻率分析如圖4 所示。

圖3 振動噪聲時域信號

圖4 振動噪聲頻譜分析

由圖4 可知,在噪聲起始位置,其頻率在400~500 Hz 之間。推斷減壓閥的噪聲是由于空氣壓力波動的激振頻率和減壓閥本身的彈簧質量系統振動頻率接近而產生。因此改變空氣壓力波動的激振頻率或者改變彈簧質量系統的固有頻率,均有可能消除減壓閥的噪聲。下面將建立減壓閥的詳細模型進行仿真計算,探究空氣流動造成振動的因子,并通過改善這些因子來達到消除振動的目的。

2.2 建立減壓閥模型

根據噪聲減壓閥參數,建立減壓閥模型,如圖5 所示。

圖5 減壓閥模型

運行仿真,減壓閥的出氣口壓力波形和溢流口開度(位置見圖5)如圖6 所示,由圖6 可知當壓力發生波動的時候,大活塞發生振動。由于溢流口開度為正,溢流口排風,對時域的壓力信號以及溢流口開度進行FFT 變換[2],得到頻譜圖如圖7 所示。從圖中可以看出活塞的振動頻率跟隨壓力波動的主激振頻率,且此值為400~500 Hz 左右,與實測噪聲起始位置的頻率相近。由此可以驗證減壓閥的噪聲是由壓力波動導致的大活塞振動并發生溢流產生。

圖6 出氣口壓力及溢流口開度

圖7 壓力及溢流口開度FFT

2.3 進行DOE 探索

2.3.1 明確優化指標

根據以上分析,明確試驗設計的優化指標:

(1)出氣口壓力波動盡可能小。壓力波動是所有振動發生的根源,控制壓力波動的幅值和頻率可以從根源上抑制噪聲的發生。

(2)大活塞運動的速度盡可能平緩。大活塞的運動是導致減壓閥機械振動的原因,控制大活塞的運動狀態,可以控制機械振動的產生。

(3)盡可能使溢流口開度不大于零。大活塞的位移大于零時,減壓閥發生溢流現象,產生噪聲。因此控制溢流口開度,可以控制噪聲的產生。

2.3.2 選擇響應變量

根據以上優化指標,確定響應變量有3 個,分別為出氣口最終壓力(FinalOutP),大活塞最大速度MaxVelo,溢流口開度最大值(MaxOverflowDisp)。

2.3.3 選擇控制變量

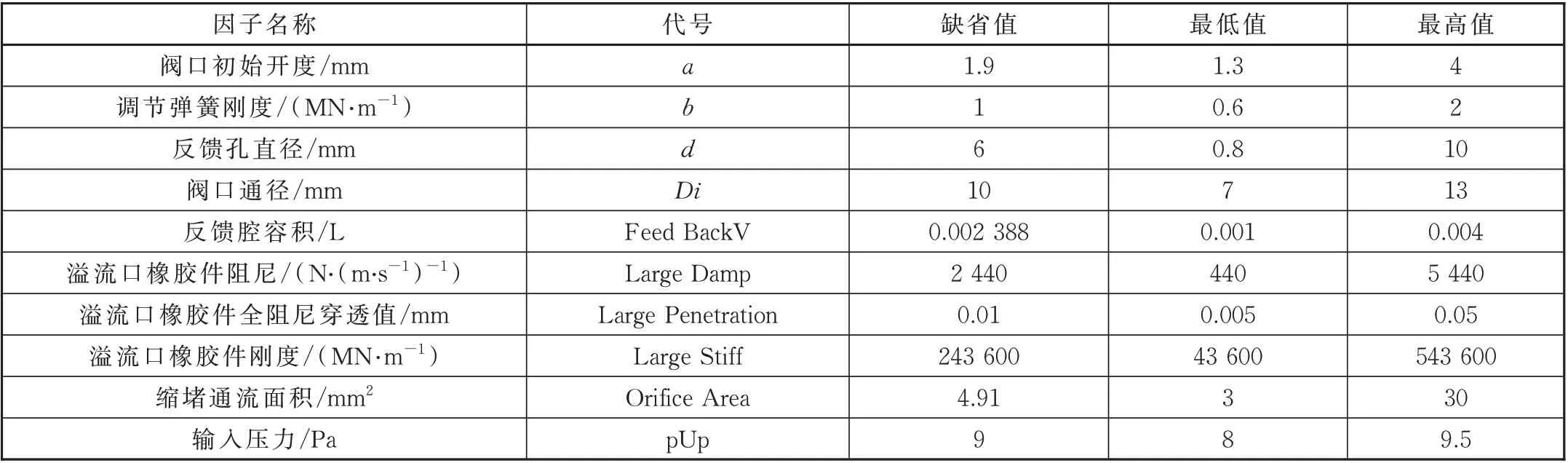

為篩選出對響應變量有影響的因子,首先進行單因子分析,選取對響應變量有較明顯影響的因子有10 個,見表1[3]。

表1 影響因子列表

2.3.4 試驗設計分析

在上文減壓閥模型基礎上創建全因子的試驗設計,總計包含1 024 次試驗,部分設計矩陣如圖8所示。

圖8 試驗設計設計矩陣

按照以上的輸入因子以及輸出響應設置,計算得到對應3 個響應變量MaxVelo、FinalOutP、MaxOverflowDisp 的10 個輸入因子的線性回歸系數,見表2。

表2 輸入因子線性回歸系數

由表圖可知,對MaxVelo 響應變量影響明顯的輸入因子分別為反饋孔直徑d、閥口通徑Di、輸入壓力pUp、調節彈簧剛度b以及縮堵通流面積Ori?ficeArea。對FinalOutP 響應變量影響明顯的輸入因子為閥口通徑Di、輸入壓力pUp、閥口初始開度a、調節彈簧剛度b、溢流口橡膠件剛度LargeStiff 以及縮堵通流面積OrificeArea。對MaxOverflowDisp 響應變量影響明顯的輸入因子閥口通徑Di、反饋孔直徑d以及調節彈簧剛度b。其中輸入壓力pUp 在其范圍內會受整個制動系統耗風量的影響,為不可控因子。

定義出氣口最終壓力值為約束:希望輸出量的值不超過規定值的±0.1 Bar。配合MaxOver?flowDisp 響應變量的主要影響因子,選定目標量為大活塞最大速度MaxVelo,即大活塞最大速度Max?Velo 輸出的絕對值越小越好。

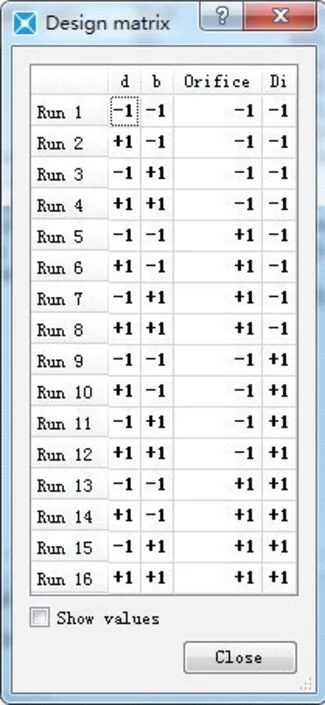

在減壓閥模型基礎上建立4 因子,反饋孔直徑d、閥口通徑Di、調節彈簧剛度b以及縮堵通流面積OrificeArea 試驗設計,設計矩陣如圖9 所示,并繪制pareto 圖,圖中每個直方形代表給定因子所起作用的百分比,如圖10 所示。

由圖9 可知,對目標量大活塞最大速度Max?Velo 影響最顯著的因子為反饋孔直徑d,閥口通徑Di以及2 因子的交互作用,總計占比70%,且其對目標量的作用均為正面作用,即反饋孔直徑d越大,目標量大活塞最大速度MaxVelo 越大;閥口通徑Di越大,目標量大活塞最大速度MaxVelo 越大;彈簧剛度越小,目標量大活塞最大速度MaxVelo 越大。其中反饋孔直徑d,閥口通徑Di為設計階段可控變量。當選定彈簧材料時,運用過程中彈簧彈性衰減趨勢為不可控變量。

圖9 4 因子試驗設計設計矩陣

綜上所述,確定反饋孔直徑d,閥口通徑Di兩因子為影響減壓閥穩定性和可靠性的關鍵因子,下文結合關鍵因子進行減壓閥的參數優化。

2.4 減壓閥參數優化

(1)優化算法

采用NLPQL(Non-Linear Programming by Qua?dratic Lagrangian)算 法[4]進 行 減 壓 閥 的 目 標 優 化。NLPQL 算法是一種基于采用目標函數和約束的梯度來解決非線性優化問題的SQP 方法的實現。需要AMESim 來計算目標函數和約束在設計空間所有方向上的梯度,在優化過程中的每一輸入參數均是一個方向。AMESim 使用有限差分方法來計算這些梯度。

設目標函數z=f(x,y),其中,z為大活塞最大速度MaxVelo,x為反饋孔直徑d,y為閥口通徑Di,該函數的梯度為:

δ是相對梯度步長。首先程序根據x=x0,y=y0計 算f(x0,y0),而 后2 次 運 行 分 別 計 算f(x0+δx0,y0) 和f(x0,y0+δy0)。此 過 程 稱 為 一 次 迭 代。另外,需設置期望計算精度低于梯度的計算精度。

(2)優化結果分析

通過NLPQL 算法,得到最優解為:x=1.2,y=8.0。使用該最優解,得到響應變量MaxVelo=0.34 m/s,如圖11 所示;溢流口開度如圖12 所示,滿足不大于0 的目標;約束FinalOutP=0.1 Bar,輸出壓力如圖13 所示,由圖可知,輸出壓力不再發生大幅度振動。

圖11 大活塞速度

圖12 溢流口開度

圖13 出氣口壓力

3 驗證不可控因子對模型的影響效應

不可控因子有輸入壓力pUp,調節彈簧剛度b。在上文最優模型基礎上進行統計學分析。由于輸入壓力在800~950 kPa 之間,是隨機分布的,文中在該壓力范圍,將輸入壓力近似為均勻分布,計算得到在該壓力范圍內大活塞最大速度頻次分布直方圖,如圖14 所示。另外,觀察最大溢流口開度響應變量,其值均為-0.1,符合預期優化目標。另外假設調節彈簧剛度的不確定性用高斯分布來建模,其平均值為65 500 N/m,標準方差為6 550 N/m(公稱值的1%)。計算得到大活塞最大速度頻次分布直方圖如圖15 所示。由圖14、圖15 可知,當輸入壓力在已知范圍內,調節彈簧剛度符合一般高斯分布時,大活塞最大速度在較小范圍內波動,且溢流口開度均符合目標要求。因此,本次試驗設計尋找到的最優解既能滿足響應變量的目標要求,又能控制不可控變量對響應變量的效應在允許值范圍內。

圖14 大活塞最大速度頻率分布直方圖a

圖15 大活塞最大速度頻率分布直方圖b

4 結 論

文中給出了一種高速列車制動產品優化設計的方法。以減壓閥為對象,首先通過頻譜分析確認減壓閥噪聲發生原因,確定優化目標。通過仿真建模,對制動系統減壓閥的噪聲原因進行單因子分析,找出對響應變量有較明顯影響的因子。然后用全因子的試驗設計方法,計算得到各因子的線性回歸系數,對全10 個因子進行篩選,得到4 個對響應變量影響最明顯的因子。并根據pareto 圖直觀計算出對響應變量的效應百分比。確定對響應變量影響效應最大的兩因子反饋孔直徑d,閥口通徑Di為控制變量。通過NLPQL 優化算法進行基于目標和約束條件的控制變量尋優。應用最優控制變量建模,并對不可控因子進行統計研究,驗證不可控因子對模型的響應變量效應在可接受范圍內,試驗設計目標完成。

文中驗證了將試驗設計方法應用于高速列車制動產品優化設計的可行性。此試驗設計方法也可用于產品的故障分析,對高速列車制動系統的檢修,壽命預測具有指導意義。