動車組低頻晃車原因分析及應對措施*

馮永華,張振先,梁海嘯,李奕瀟,池茂儒

(1 中車青島四方機車車輛股份有限公司,山東青島 266111;2 西南交通大學 牽引動力國家重點實驗室, 成都 610031)

隨著我國高速鐵路的迅速發展和人民生活水平的提高,對鐵道車輛乘坐舒適性的要求越來越高。而自動車組開行以來出現的一些低頻橫向晃動現象,由于其頻率接近人體敏感頻率區域,導致旅客乘坐體驗不佳,舒適感大大降低[1-5],國內針對高速動車組低頻晃動開展了相關的研究。張金等[6]研究了CRH1 動車組在海南環島高鐵運行的晃車現象,提出了與車型相對應的鋼軌整治措施。厲鑫波等[7]基于城際動車組構架與車體振動特征,研究了主頻4 Hz 晃車現象的機理。池茂儒等[8]分析了鋼軌打磨廓形對車輛動力學的影響,提出鋼軌軌肩過度打磨導致輪軌匹配關系惡化進而引起晃車現象。

針對動車組發生0.7 Hz 低頻車體晃動現象,基于懸掛元件、踏面廓形、鋼軌狀態及輪軌匹配等方面檢測數據,通過動力學仿真分析結合線路試驗驗證,從車輛、線路2 方面提出應對措施。

1 晃車問題背景

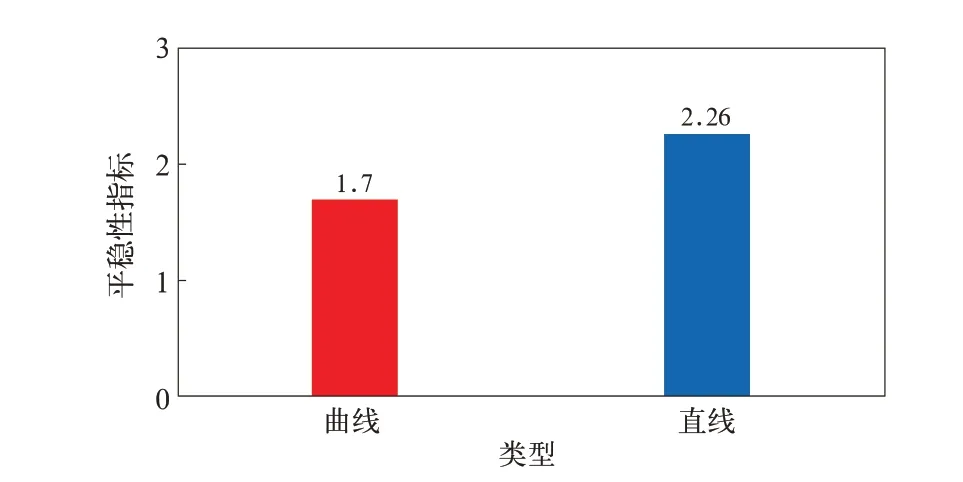

配屬某鐵路局集團有限公司的動車組在通過特定交路,添乘人員在車廂連接處監測到明顯的車體橫向晃動現象,呈現出車體晃動幅度大、頻率低的特點,車體橫向振動時域圖、橫向振動加速度頻域圖和橫向平穩性指標如圖1~圖3 所示。由圖1 可知:車輛離開曲線進入直線區后車體橫向振動加速度瞬間增大1.7 倍,并且在時域內振動信號波形顯示較強的單一周期性,車體前后端振動相位一致,可推斷晃動以滾擺為主。由圖2 可知:振動存在明顯的頻率為0.7 Hz 單一主頻。由圖3 可知:直線晃車段的橫向平穩性指標達到2.26,明顯大于曲線段1.7。

圖1 車體橫向振動時域圖

圖2 橫向振動加速度頻域圖(直線)

圖3 橫向平穩性指標

同時對該局配屬所有高速動車組進行跟蹤普查,發現出現類似橫向晃動現象的動車組具有2 個共同點:一是發生晃車的動車組車輪均經過旋修,而其他同型號未旋修動車組未發生晃車;二是僅在特定交路發生晃車現象,其他交路運行狀態良好。

2 晃車原因分析

為識別動車組晃車的具體原因,重點針對懸掛部件、車輪、鋼軌及匹配關系進行調查分析,并實現仿真再現。

2.1 懸掛元件調查分析

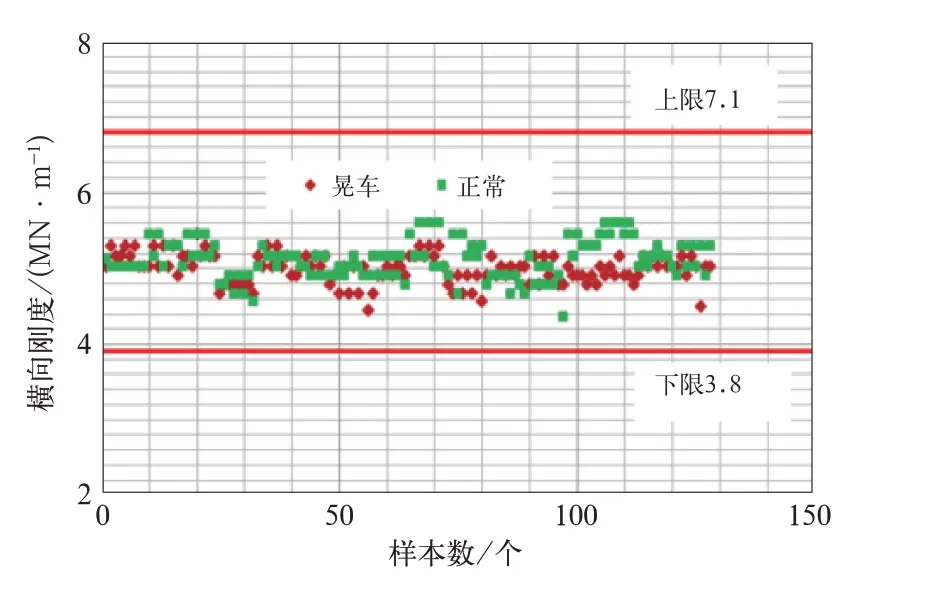

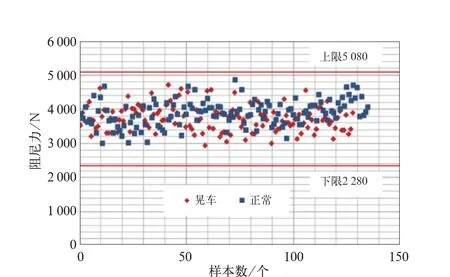

基于高級修數據,影響車體橫向振動的空氣彈簧橫向剛度、抗側滾扭桿剛度、一系定位節點橫向剛度、橫向減振器阻尼力及抗蛇行減振器阻尼力如圖4~圖8 所示,由圖4~圖8 可知:動車組懸掛元件性能參數與正常車輛相當且滿足運用檢修要求。

圖4 空氣彈簧橫向剛度

圖5 抗側滾扭桿剛度

圖6 定位節點橫向剛度

圖7 橫向減振器阻尼力

圖8 抗蛇行減振器阻尼力

2.2 車輪調查分析

基于UIC 519 算法,計算新造車輪、旋修車輪與60 鋼軌匹配的等效錐度如圖9 所示。由圖9 可知:新造出廠車輪等效錐度0.04(標準LMA),而旋修后的車輪等效錐度0.033,降低17%。經調查分析,基于薄輪緣經濟旋修原則,按照DIN 5573 通過將標準車輪廓形整體向輪緣側平移實現踏面廓形修復,引起踏面接觸區域廓形切線斜率降低,如圖10 所示。

圖9 新造與旋修車輪等效錐度

圖10 旋修踏面廓形示意圖

基于DIN 5573 廓形平移方法,計算不同薄輪緣厚度旋修廓形的等效錐度,旋修輪緣厚度與等效錐度關系如圖11 所示。由圖11 可知:與60 軌匹配,輪緣厚度由標準32.9 mm 減小到28.5 mm 時,等效錐度指數快速降低;當輪緣厚度低于28.5 mm時,等效錐度為0.026。

圖11 旋修輪緣厚度與等效錐度關系

2.3 鋼軌調查分析

經調查,晃車位置的鋼軌廓形打磨過度,60 鋼軌和實測廓形對比如圖12 所示,由圖12 可知:從軌頂到軌肩處,實測鋼軌圓弧半徑較小,相比60 鋼軌,其廓形從橫坐標0 mm 開始向下傾斜,越向鋼軌外側幅度越大。

圖12 廓形對比

輪軌接觸點、接觸角差如圖13、圖14 所示。接觸點位置及等效錐度見表1。由圖13、圖14 及表1可知:相比60 鋼軌,LMA實測鋼軌匹配的接觸帶寬由8.9 mm 減小為6.2 mm,接觸區域相對集中,從而導致等效錐度降低23%,接觸角差降低60%。在這種輪軌接觸條件下,容易引發一次蛇行運動,即直線運行低頻晃車。

圖13 輪軌接觸點對

圖14 接觸角差

表1 接觸點位置及等效錐度

2.4 仿真分析

基于SIMPACK 軟件,建立動車組動力學模型,研究LMA、旋修踏面分別與60 鋼軌、實測鋼軌匹配工況下動車組橫向振動特征,驗證低錐度導致直線運行晃車成因。

車體橫向振動響應如圖15 所示,由圖15 可知:隨著輪軌匹配錐度降低,車體橫向加速在0.7 Hz 處的振動主頻逐漸突出;LMA踏面、旋修踏面與60 鋼軌匹配時,振動主頻尚不明顯;LMA與實測鋼軌匹配時,0.7 Hz 處振動主頻能量初步集中,尚未產生明顯晃車現象;旋修踏面與實測鋼軌匹配時,等效錐度降低至0.023,車體一次蛇行模態被激發,形成0.7 Hz 單一主頻能量,進而導致晃車現象發生。

圖15 車體橫向振動響應

3 應對措施及效果

由于采用踏面平移的經濟旋輪方法,引起踏面常接觸區域斜率降低,加之與大斜率軌肩的實測鋼軌匹配,導致等效錐度降低,進而引發低頻晃車。基于此,分別從車輪和鋼軌角度出發提出應對措施。

3.1 車輪應對措施

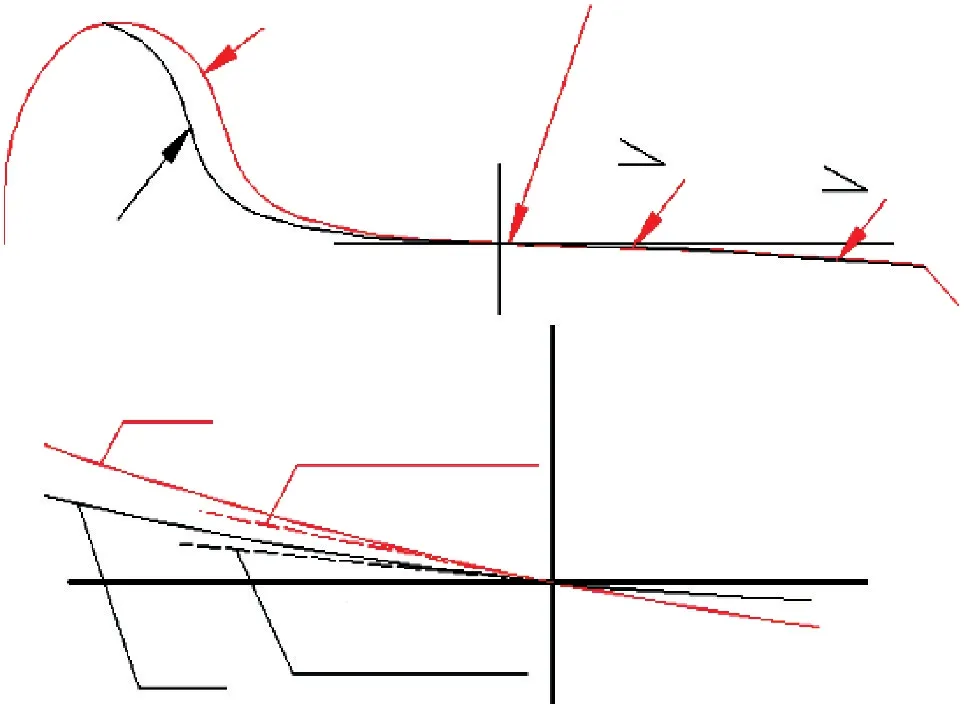

優化旋輪方法,踏面廓形保持不變,僅針對輪緣厚度改變輪緣處目標廓形,保證踏面常用接觸區域G~J 段的斜率與LMA相同,如圖16 所示。

圖16 優化后旋修廓形

3.2 鋼軌應對措施

根據仿真分析及線路測試,當輪軌匹配錐度≥0.028 時,橫向振動能量分布均勻,未發生晃車現象,見表2。基于此,提出鋼軌精細化控制廓形,在鋼軌頂部-5~10 mm 范圍內,廓形斜率≤0.043(10 mm 處ΔZ≤0.65 mm),可保證動車組不發生低錐度所引起的晃車現象,如圖17 所示。

表2 等效錐度與對應橫向振動

圖17 鋼軌打磨標準

基于改進后的措施,完成線路振動測試,其振動加速度時域圖、振動加速度頻域圖如圖18、圖19所示。由圖18、圖19 可知:車體橫向振動加速度降低約60%,0.7 Hz 振動主頻峰值降低70%,晃車現象已不明顯,運行狀態良好。

圖18 振動加速度時域圖

圖19 振動加速度頻域圖

4 結 論

針對動車組旋修后直線運行發生低頻晃動現象,通過現場調查、數據分析、仿真再現、試驗驗證,針對懸掛元件、車輪踏面、鋼軌廓形及輪軌匹配關系進行研究,分析車體0.7 Hz 橫向振動特征及成因,并提出應對措施。

4.1 原因分析

經調查分析,排除懸掛元件失效導致晃車的可能。基于DIN 5573 標準,采用廓形整體向輪緣側平移的薄輪緣車輪旋修方法,引起踏面接觸區域斜率偏小,等效錐度由0.04 降低至0.033,加之與大斜率軌肩的打磨鋼軌匹配,導致接觸錐度進一步降低至0.023,激發車體一次蛇行運動,即產生晃車現象。

4.2 應對措施

優化旋輪方法,保持踏面常用接觸區域G~J廓形不變,僅針對輪緣厚度改變處廓形進行修復;提出鋼軌廓形的精細化控制標準,在鋼軌頂部-5~10 mm 范圍內廓形斜率≤0.043。基于以上,保證LMA踏面匹配錐度≥0.028,實現良好的輪軌匹配關系。

4.3 試驗驗證

基于線路振動測試驗證,車體橫向振動加速度幅值降低約60%,0.7 Hz 振動主頻峰值降低70%,有效緩解了動車組低頻晃車問題,提高運行舒適性。