面向切屑形成過(guò)程的瞬時(shí)滾削力模型研究

丁國(guó)龍 葉夢(mèng)傳 向 華 楊春蘭

1.湖北工業(yè)大學(xué)機(jī)械工程學(xué)院,武漢,430068 2.華中科技大學(xué)國(guó)家數(shù)控系統(tǒng)工程技術(shù)研究中心,武漢,430074 3.秦川集團(tuán)(西安)技術(shù)研究院有限公司,西安,710016

0 引言

高速干切滾齒是一種新型的齒輪滾切加工工藝,滾刀形狀和結(jié)構(gòu)、工件材料、加工各軸速度等參數(shù)會(huì)直接影響瞬時(shí)滾齒切削力(簡(jiǎn)稱“滾削力”)的變化。建立滾齒加工的運(yùn)動(dòng)學(xué)模型,對(duì)瞬時(shí)滾削力進(jìn)行研究,一方面在保證加工安全的前提下能提高加工效率,另一方面將理論模型融入數(shù)控系統(tǒng),使數(shù)控機(jī)床具備自主決策優(yōu)化工藝參數(shù)的功能,提高了機(jī)床智能化程度。

滾齒切削力通常是通過(guò)大量滾削力實(shí)驗(yàn)數(shù)據(jù),采用不同理論擬合的經(jīng)驗(yàn)公式進(jìn)行擬合計(jì)算[1-2],只能計(jì)算平均滾削力,不適用于瞬時(shí)切削力的計(jì)算。目前,國(guó)內(nèi)外許多學(xué)者對(duì)齒輪加工仿真和切削力模型進(jìn)行了研究。丁國(guó)龍等[3]對(duì)SolidWorks進(jìn)行二次開發(fā),模擬了復(fù)雜非圓齒實(shí)體的加工過(guò)程;SABKHI等[4]、TAPOGLOU等[5]、張榮闖等[6]基于CAD建立滾齒加工空間運(yùn)動(dòng)模型,獲取加工切屑幾何特征;周力等[7]、呂盈等[8]、劉佳等[9]使用等距分割法提取切屑表面點(diǎn),分別采用解析法和有限單元法計(jì)算單齒切削力;趙大興等[10]、鄧志剛等[11]建立了插齒切削運(yùn)動(dòng)模型,利用MATLAB計(jì)算投影面積,得到主切削力;孫軍等[12]、陳永鵬等[13]基于切削微元建立滾刀瞬時(shí)切削力模型。在滾削力測(cè)量方法上,張榮闖等[6]在機(jī)床主軸上安裝旋轉(zhuǎn)測(cè)力儀工裝測(cè)量滾削力;ALAZAR等[14]將間距120°布置三個(gè)壓電測(cè)力儀無(wú)線遙測(cè)裝置安裝在機(jī)床的工件軸上測(cè)量滾削力。以上方法均需要在機(jī)床上安裝測(cè)力儀工裝,通用性不好。

本文建立干切滾齒加工運(yùn)動(dòng)模型,提取未變形仿真切屑。在建立瞬時(shí)滾削力模型的基礎(chǔ)上研究工藝參數(shù)對(duì)瞬時(shí)滾削力的影響,分析滾削力的波動(dòng)特性,提出降低滾削力波動(dòng)的措施,并在YK3126CNC滾齒機(jī)上進(jìn)行了加工驗(yàn)證。

1 滾齒加工運(yùn)動(dòng)模型

1.1 空間坐標(biāo)系定義與轉(zhuǎn)換

數(shù)控滾齒機(jī)共有六個(gè)伺服軸,兩個(gè)旋轉(zhuǎn)軸A軸(刀架回轉(zhuǎn)軸)、C軸(工件回轉(zhuǎn)軸),三個(gè)直線運(yùn)動(dòng)軸X軸(徑向進(jìn)刀軸)、Y軸(切向串刀軸)、Z軸(軸向走刀軸),另有一個(gè)伺服主軸B軸(滾刀回轉(zhuǎn)軸)。各軸的正方向如圖1所示。

圖1 數(shù)控滾齒機(jī)伺服軸定義Fig.1 Definition of servo shaft

定義坐標(biāo)系Sr(Orxryrzr)與機(jī)床固連,坐標(biāo)系Sg(Ogxgygzg)與滾刀固連,坐標(biāo)系Sh(Ohxhyhzh)與工件固連。開始加工為t0時(shí)刻,t1為加工過(guò)程中的某一時(shí)刻。在t1時(shí)刻,滾刀轉(zhuǎn)動(dòng)ωt1,工件轉(zhuǎn)動(dòng)φt1,滾刀沿工件軸向走刀位移為ft1,此刻滾刀坐標(biāo)系與工件坐標(biāo)系分別用Sg1(Og1xg1yg1zg1)和Sh1(Oh1xh1yh1zh1)表示。

設(shè)滾刀的安裝角為γ,安裝高度為hg,分度圓直徑為d1,工件安裝高度為hh,滾刀與工件徑向進(jìn)給方向的中心距為lx,Og與Orxrzr平面的距離為lyg,Oh與Orxrzr平面的距離為lyh。各坐標(biāo)軸定義如圖2所示。

圖2 坐標(biāo)系轉(zhuǎn)換關(guān)系Fig.2 Transformation between coordinate systems

Sg1與Sg的坐標(biāo)變換矩陣為M1;Sg與Sr的坐標(biāo)變換矩陣為M2;Sr與Sh的坐標(biāo)變換矩陣為M3;Sh與Sh1的坐標(biāo)變換矩陣為M4。設(shè)滾刀上任意一點(diǎn)j在t1時(shí)刻Sg1坐標(biāo)系下坐標(biāo)可以用Pgj表示,Sh1下空間坐標(biāo)可以用Phj(t1)表示,則

Phj(t1)=M1M2M3M4Pgj

(1)

1.2 滾刀刀齒齒廓離散化

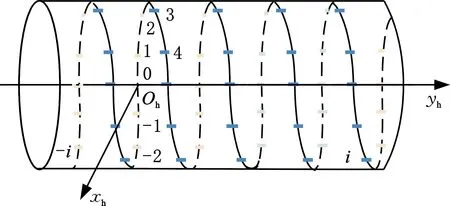

滾刀刀齒切削刃由前刀面上的兩個(gè)側(cè)刃、一個(gè)頂刃和兩個(gè)圓弧刃組成,因此,可將滾刀刀齒(空間螺旋曲面)的研究簡(jiǎn)化為對(duì)刀齒前刀面齒廓(平面曲線)的研究。刀齒編號(hào)如圖3所示,以滾刀上第一個(gè)與工件展成運(yùn)動(dòng)的刀齒為參考刀齒,編號(hào)為0,順著滾刀螺旋線沿Ohxh軸正方向的刀齒依次編號(hào)1,2,…,i1,負(fù)方向編號(hào)依次為-1,-2,…,i0。設(shè)i號(hào)表示任意刀齒,i號(hào)刀齒前刀面與參考刀齒前刀面之間的夾角和沿Ohyh方向的距離可以用θi、Li表示,其中k為滾刀容屑槽數(shù),m為滾刀模數(shù),有

(2)

(3)

圖3 滾刀刀齒編號(hào)Fig.3 Hob tooth number

參考刀齒齒廓坐標(biāo)系如圖4所示,齒廓分為ab、bc、cd、de四段,xg在不同區(qū)間取值如表1所示,齒廓方程可以用分段函數(shù)f(xg)表示,由于齒廓關(guān)于Ogyg對(duì)稱,故分布在第一象限的齒廓方程可以用g(xg)表示:

(4)

g(xg)=

(5)

圖4 參考刀齒齒廓坐標(biāo)系Fig.4 Reference cutter tooth profile coordinate system

表1 xg不同區(qū)間取值表Tab.1 Values for xg different intervals

式中,r1為滾刀齒頂過(guò)渡圓半徑;α為滾刀齒形角;ha為滾刀齒頂高,ha=1.25m;hf為滾刀齒根高,hf=1.25m;s為軸向齒厚。

參考刀齒的齒廓沿著Ogxg軸的正方向等距離散為ns個(gè)齒廓坐標(biāo)點(diǎn),齒廓曲線可以用空間坐標(biāo)點(diǎn)矩陣Hg來(lái)表示:

Hg=

(6)

其中,ks為相鄰齒廓點(diǎn)的間距,ks=2s/ns。

滾刀上任意刀齒i的齒廓坐標(biāo)點(diǎn)矩陣Hgi可以表示為

(7)

1.3 刀齒切削軌跡離散化

設(shè)滾刀主軸轉(zhuǎn)速為nB,工件軸轉(zhuǎn)速為nC,進(jìn)刀量為ap,走刀速度為af,滾刀頭數(shù)為N。

ωt1、φt1、ft1和lx計(jì)算如下:

(8)

(9)

(10)

(11)

(12)

其中,ra為工件齒頂圓半徑;z為工件齒數(shù);用齒廓坐標(biāo)點(diǎn)矩陣Hgi代替Pgj,將式(7)~式(12)代入式(1)中,求得任意時(shí)刻t1在坐標(biāo)系Sh1下任意刀齒i的齒廓坐標(biāo)矩陣Hhi(t1):

Hhi(t1)=M1M2M3M4Hgi

(13)

如圖5所示,以加工一個(gè)齒槽為例,假設(shè)有np個(gè)刀齒參與切削,在齒槽切入點(diǎn)P1位置展成切削的刀齒為0號(hào)刀齒,工件自轉(zhuǎn)的同時(shí)滾刀自轉(zhuǎn),依次1,2,…,np號(hào)刀齒展成切削。當(dāng)P1轉(zhuǎn)動(dòng)φ0至P2位置,刀齒完成齒槽的展成切削。sp為P1轉(zhuǎn)動(dòng)至P2的弧長(zhǎng),有如下關(guān)系:

(14)

sp=rpφ0

(15)

(16)

w=1.25m-r1(1-sinα)

(17)

式中,rp為工件分度圓半徑;p為滾刀軸向齒距;L、w為計(jì)算中間變量。

圖5 齒槽切削圖Fig.5 Groove cutting

切削一個(gè)齒槽參與的刀齒數(shù)np為

(18)

以時(shí)間t為驅(qū)動(dòng)變量,將t離散化處理,分為等間距nq份,時(shí)間間隔為Δt,任意刀齒i的運(yùn)動(dòng)軌跡用矩陣Hi(t)表示:

(19)

刀齒運(yùn)動(dòng)軌跡矩陣Hi(t)的第n行表示nΔt時(shí)刻該刀齒前刀面齒廓曲線的位置坐標(biāo)。

2 切屑形狀特征提取及滾削力模型

2.1 基于切屑幾何特性的多齒滾削力模型

本文采用當(dāng)前金屬切削機(jī)理研究中應(yīng)用最廣泛的直角正交切削力模型,直角正交切削力模型認(rèn)為切削力與切屑層的面積正相關(guān):

Fc=KS

(20)

式中,F(xiàn)c為主切削力,N;K為切屑截面面積為1 mm2時(shí)的單位面積切削力,N/mm2;S為切削層面積,mm2。

在滾齒加工過(guò)程中,滾刀軸向有多刀齒同時(shí)參與切削,工件軸向有相鄰刀齒參與切削。某一時(shí)刻的主滾削力Fc(t)等于該時(shí)刻所有切屑層線性疊加面積與K的乘積:

(21)

式中,Si(t)表示在t時(shí)刻i號(hào)刀齒展成的切屑切削層面積。

2.2 C#調(diào)用動(dòng)態(tài)鏈接庫(kù)混合編程

為掌握滾齒加工切屑的形成規(guī)律,得到切屑層面積,需根據(jù)滾齒加工各坐標(biāo)軸運(yùn)動(dòng)關(guān)系進(jìn)行三維運(yùn)動(dòng)仿真,提取切屑的幾何特征,以形成切屑三維實(shí)體模型。為此,將MATLAB的計(jì)算功能與SolidWorks的三維建模功能結(jié)合,通過(guò)C#編程實(shí)現(xiàn)刀具與工件實(shí)體間的布爾運(yùn)算,從而得到切屑三維實(shí)體。

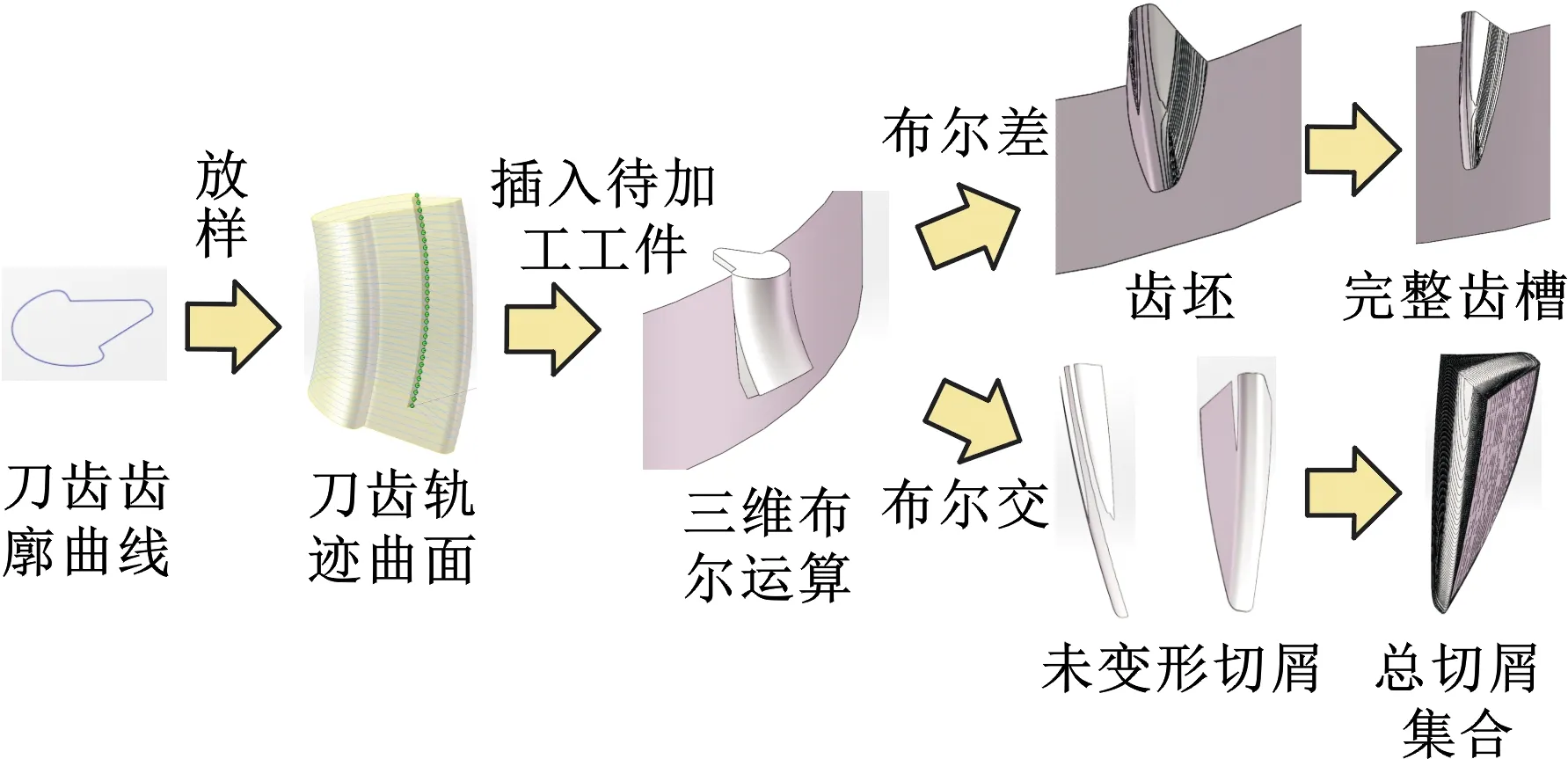

滾齒加工三維運(yùn)動(dòng)仿真流程如圖6所示,具體步驟如下。

圖6 三維運(yùn)動(dòng)仿真流程圖Fig.6 3-D motion simulation process

(1)設(shè)定滾刀參數(shù)、工件參數(shù)和加工參數(shù),編寫刀齒齒廓曲線、刀齒運(yùn)動(dòng)軌跡的MATLAB程序,將計(jì)算生成的刀齒運(yùn)動(dòng)軌跡點(diǎn)坐標(biāo)保存。

(2)刀齒運(yùn)動(dòng)軌跡點(diǎn)坐標(biāo)導(dǎo)入SolidWorks中,連接成閉合樣條曲線。

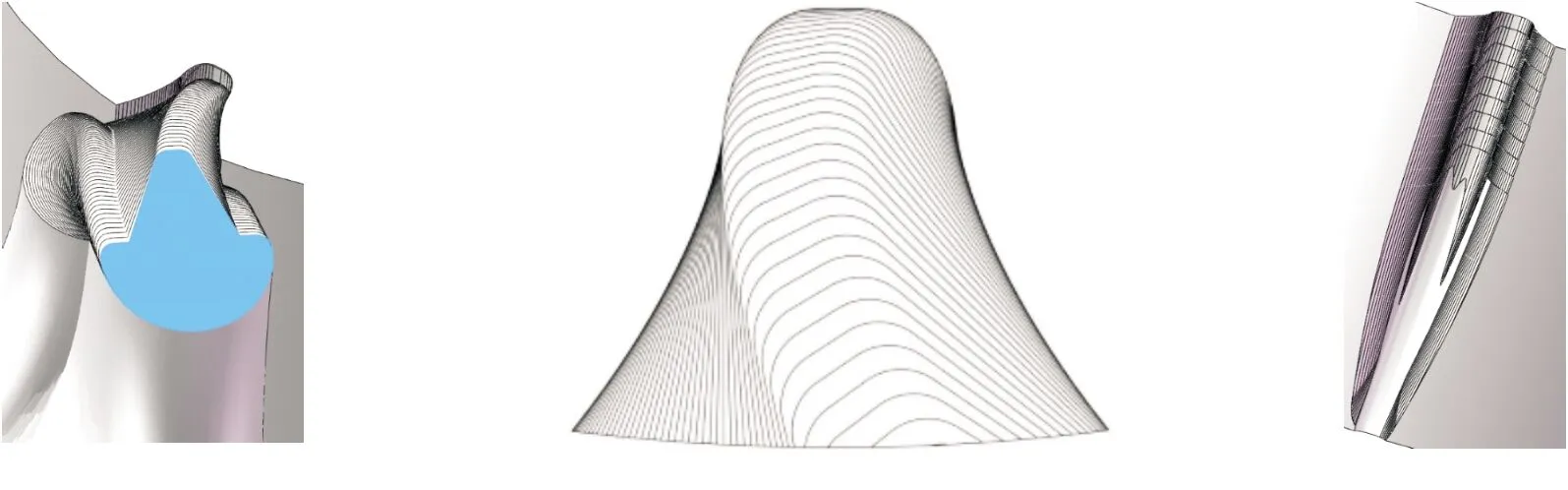

(3)如圖7所示,將一個(gè)刀齒的軌跡樣條曲線放樣成邊界曲面,生成的刀齒運(yùn)動(dòng)軌跡曲面與待加工工件三維實(shí)體模型進(jìn)行三維布爾運(yùn)算。一方面,布爾差運(yùn)算生成的三維實(shí)體為本次切削形成的齒坯,該齒坯作為待加工工件參與下一刀齒的切削過(guò)程;另一方面,布爾交運(yùn)算生成的三維實(shí)體為本次切削去除的未變形切屑。

圖7 切屑、齒槽獲取流程圖Fig.7 Chip and groove acquisition process

(4)仿真加工完成時(shí),待加工工件上已形成了完整的齒槽,未變形切屑組成的集合為該工件被切除的實(shí)體。

在MATLAB中編寫刀齒運(yùn)動(dòng)軌跡M文件(包括空間坐標(biāo)變換、空間曲線離散等關(guān)系運(yùn)算和數(shù)據(jù)處理),使用自帶的deploytool工具箱打包封裝為動(dòng)態(tài)鏈接庫(kù)(dll文件);在SolidWorks中,批量讀取刀齒軌跡坐標(biāo)點(diǎn),生成封閉曲線、邊界曲面,實(shí)現(xiàn)三維布爾運(yùn)算,并錄制宏程序,生成相應(yīng)動(dòng)態(tài)鏈接庫(kù);C#除了調(diào)用MALTAB和SolidWorks生成的動(dòng)態(tài)鏈接庫(kù)以外,還用于實(shí)現(xiàn)設(shè)置加工參數(shù)、保存文件路徑等功能。混合編程關(guān)系如圖8所示。

圖8 混合編程關(guān)系圖Fig.8 C# mixed programming diagram

在SolidWorks中編寫宏程序時(shí),使用的方法和功能包括InsertProtrusionBlend(放樣凸臺(tái))、InsertMoveCopyBody2(平移和復(fù)制)以及InsertCombineFeature(布爾運(yùn)算)等。

2.3 切屑幾何特性提取

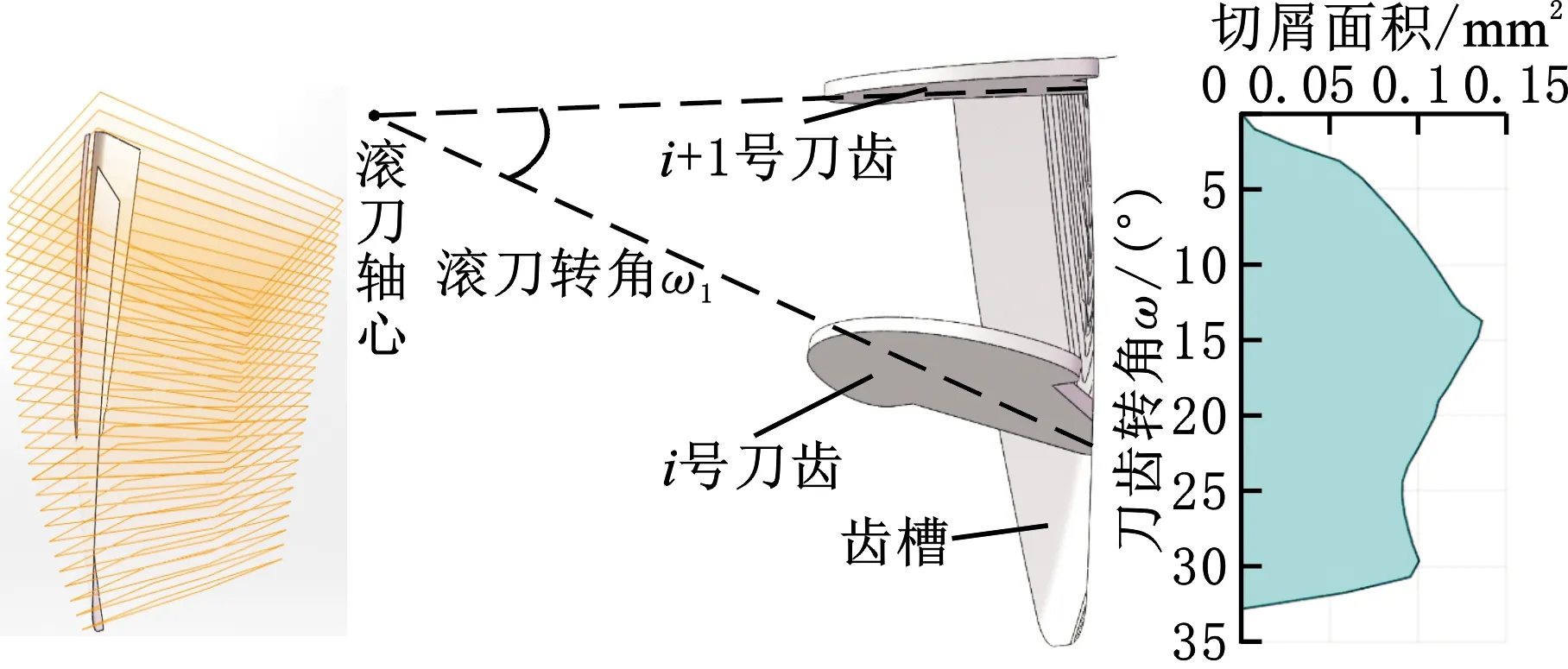

本文提出等角分割法提取切屑特征。在計(jì)算刀齒運(yùn)動(dòng)軌跡時(shí),以等時(shí)間間隔計(jì)算刀齒齒廓曲線在工件坐標(biāo)系下的軌跡,滾刀轉(zhuǎn)速不變,在相同時(shí)間間隔內(nèi)滾刀轉(zhuǎn)過(guò)的角度不變。如圖9所示,以組成刀齒軌跡曲面的齒廓曲線所在的平面作為參考平面能等角度分割切屑。

圖9 等角分割法Fig.9 Equal-angle segmentation

滾齒加工過(guò)程中存在相鄰刀齒同時(shí)參與切削的現(xiàn)象,在計(jì)算切削力的時(shí)候,需同時(shí)提取相鄰刀齒切除切屑的幾何特征。等角分割法提取的切屑幾何特征能準(zhǔn)確地描述時(shí)域上切屑形成的過(guò)程。第i號(hào)刀齒和第i+1號(hào)刀齒同時(shí)參與切削,等角分割法能方便準(zhǔn)確提取同時(shí)切削的切屑層面積。

3 仿真與試驗(yàn)

3.1 仿真與試驗(yàn)參數(shù)

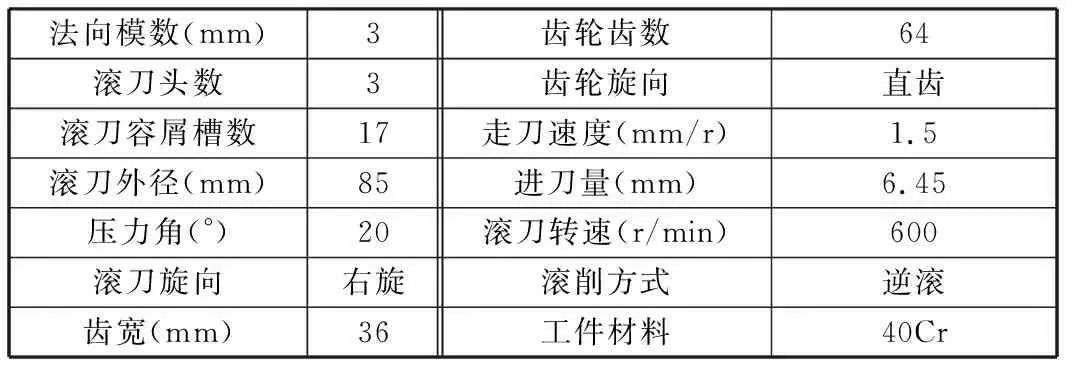

為了驗(yàn)證建立的多齒滾削力模型的有效性,利用秦川機(jī)床工具集團(tuán)生產(chǎn)的搭載華中9型數(shù)控系統(tǒng)的YK3126數(shù)控滾齒機(jī)進(jìn)行加工試驗(yàn),加工參數(shù)如表2所示。

表2 加工參數(shù)Tab.2 Machining parameters

圖10所示為通過(guò)加工仿真得到的未變形切屑、齒槽的三維實(shí)體和實(shí)際現(xiàn)場(chǎng)加工的變形切屑、齒槽。仿真加工的切屑與實(shí)際加工的切屑形狀相似。沿齒形方向上,由于滾刀上存在容屑槽,滾刀通過(guò)有限刀齒進(jìn)行斷續(xù)包絡(luò),形成的實(shí)際齒形是多條線段構(gòu)成的近似曲線,而不是光滑的漸開線,沿齒向上,對(duì)于某個(gè)齒槽,滾刀以恒定的走刀速度在齒向的不同位置進(jìn)行切削,前后兩次切削之間存在殘留高度,形成的實(shí)際齒向不是一條直線,而是波浪線,因此仿真齒槽與實(shí)際加工齒槽的表面均會(huì)出現(xiàn)明顯的“波紋”。

(a) 仿真加工 (b) 端面齒形 (c) 軸向齒形

(d) 仿真切屑 (e) 仿真齒槽

(f) 實(shí)際切屑 (g) 實(shí)際齒槽圖10 仿真加工與實(shí)際加工的切屑、齒槽對(duì)比Fig.10 Chip and groove comparison between simulation and machining

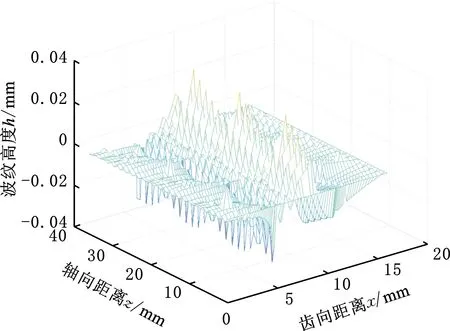

仿真加工表面的“波紋”高度如圖11所示,加工表面誤差為±0.035 mm。在模擬仿真加工過(guò)程中,CAD軟件進(jìn)行大量布爾運(yùn)算,受運(yùn)算精度限制,模擬仿真加工存在一定誤差;另外對(duì)滾刀齒形進(jìn)行離散化處理和對(duì)離散的切削軌跡進(jìn)行邊界放樣也存在一定誤差。

圖11 仿真加工齒槽表面波紋高度Fig.11 Surface corrugation height of simulation groove

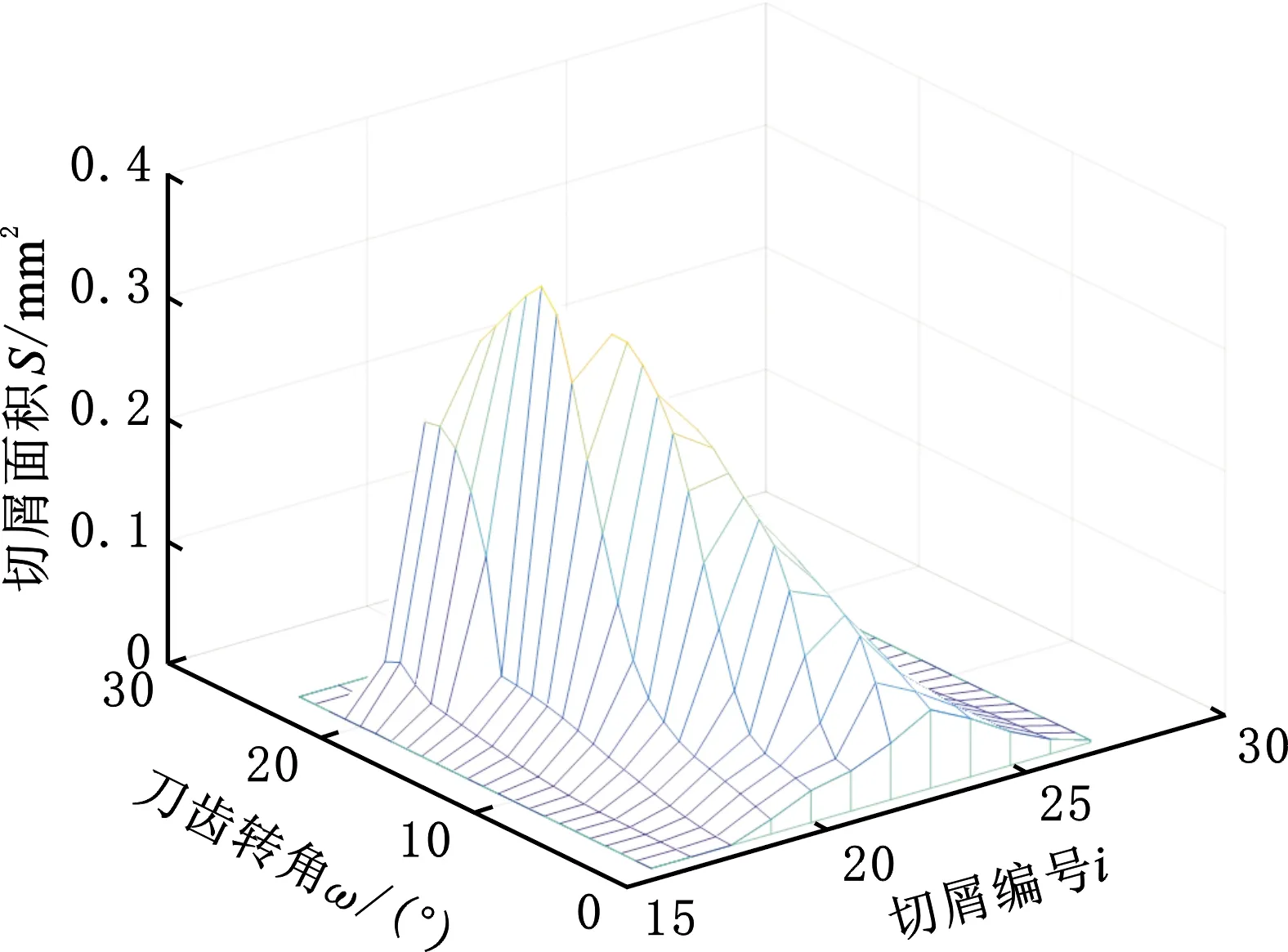

切削面積隨刀齒轉(zhuǎn)角變化如圖12a所示,18號(hào)切屑在刀齒轉(zhuǎn)角為15.9°時(shí)切削層面積最大,為0.357 mm2。以滾刀旋轉(zhuǎn)360°為一個(gè)周期,加工形成切屑的瞬時(shí)切削面積隨滾刀轉(zhuǎn)角變化如圖12b所示,18號(hào)切屑在滾刀轉(zhuǎn)角為79.5°時(shí)切削層面積最大,為0.357 mm2。

(a) 切削面積隨刀齒轉(zhuǎn)角變化

(b) 切削面積隨滾刀轉(zhuǎn)角變化圖12 切屑面積變化Fig.12 Chip area change

3.2 瞬時(shí)滾削力試驗(yàn)

HNC-SSTT是華中數(shù)控系統(tǒng)配套的在線檢測(cè)、離線分析工具。HNC-SSTT在線采集過(guò)程如圖13所示,安裝了HNC-SSTT的PC機(jī)通過(guò)網(wǎng)線與華中9型數(shù)控系統(tǒng)相連,數(shù)控系統(tǒng)將加工過(guò)程中機(jī)床各軸的負(fù)載電流數(shù)據(jù)通過(guò)多通道采集卡傳輸給PC機(jī),負(fù)載電流的時(shí)域波形圖在HNC-SSTT客戶端上實(shí)時(shí)顯示。試驗(yàn)參數(shù)如下:B軸電機(jī)額定電壓380 V,采樣頻率9600 Hz。加工參數(shù)如表2所示。

圖13 HNC-SSTT在線采集過(guò)程Fig.13 HNC-SSTT online acquisition process

設(shè)B軸瞬時(shí)負(fù)載電流為I,電機(jī)額定電壓為U,滾刀的線速度為vB,滾刀外徑為d。B軸的負(fù)載功率P由切削功率Pc、空載功率Ps和待機(jī)功率Pu組成,在轉(zhuǎn)速一定時(shí),待機(jī)功率與空載功率幾乎為定值[15],瞬時(shí)滾削力能通過(guò)下式換算:

P=UI=Pc+Ps+Pu

(22)

Pc=FcvB

(23)

(24)

(25)

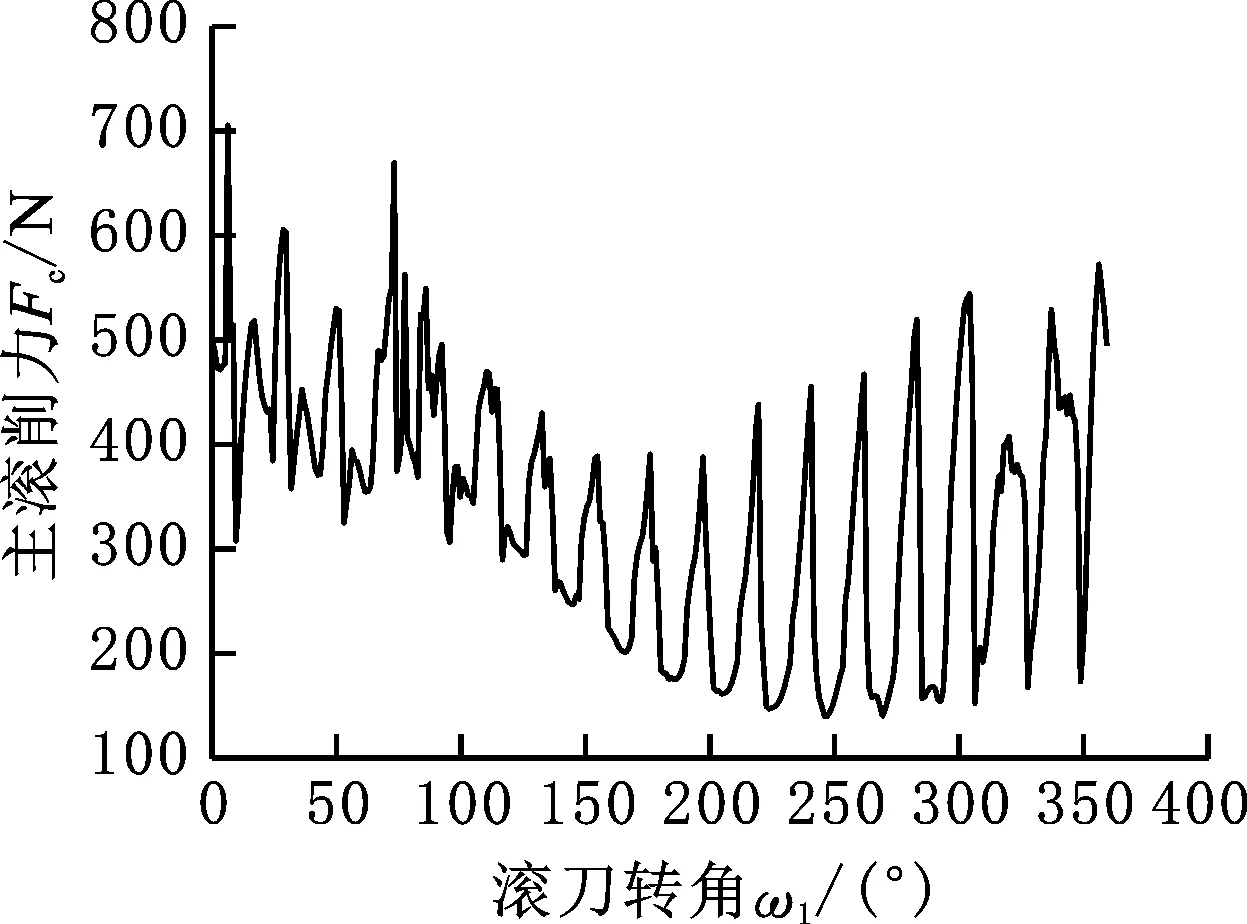

仿真加工的單位面積切削力系數(shù)選自正交切削數(shù)據(jù)庫(kù),K=2030 N/mm2。以滾刀旋轉(zhuǎn)一周為一個(gè)切削周期,仿真加工的瞬時(shí)滾削力與實(shí)測(cè)瞬時(shí)滾削力對(duì)比結(jié)果如圖14所示。

圖14 滾削力對(duì)比Fig.14 Hobbing force comparison

在滾刀轉(zhuǎn)角25°、150°和265°等處附近仿真滾削力和實(shí)測(cè)滾削力都處于波谷;在135°、205°和280°等處附近仿真滾削力和實(shí)測(cè)滾削力都處于波峰。從相位上看,仿真滾削力和實(shí)測(cè)滾削力變化趨勢(shì)基本吻合。同時(shí)實(shí)測(cè)滾削力和仿真滾削力的平均值大致相等,但在幅值上存在一定差異。主要原因是未考慮切削過(guò)程中切屑流動(dòng)干涉和單位面積切削力系數(shù)動(dòng)態(tài)變化等因素;另外滾刀轉(zhuǎn)速快,采樣頻率較低,丟失了一些數(shù)據(jù)。

總體而言,仿真滾削力與實(shí)測(cè)滾削力變化趨勢(shì)較吻合,證明了仿真滾削力在實(shí)際加工中具有一定的參考意義。

3.3 工藝參數(shù)對(duì)瞬時(shí)滾削力的影響

分別改變滾刀容屑槽數(shù)、走刀速度和滾刀頭數(shù),仿真瞬時(shí)滾削力如圖15~圖17所示。由圖可知:

(a) 容屑槽數(shù)k=12 (b) 容屑槽數(shù)k=14 (c) 容屑槽數(shù)k=17圖15 改變?nèi)菪疾蹟?shù)的瞬時(shí)滾削力Fig.15 Instantaneous hobbing force with varying chip grooves

(a) 走刀速度af=1.2 mm/r (b) 走刀速度af=1.5 mm/r (c) 走刀速度af=2.0 mm/r圖16 改變走刀速度的瞬時(shí)滾削力Fig.16 Instantaneous hobbing force with varying tool walking speed

(a) 單頭

(b) 三頭圖17 改變滾刀頭數(shù)的瞬時(shí)滾削力Fig.17 Instantaneous hobbing force with varying number of hob heads

(1)瞬時(shí)滾削力是隨滾刀旋轉(zhuǎn)角度變化的變應(yīng)力,由于滾刀上布置容屑槽,一個(gè)切削周期內(nèi),滾削力的波峰數(shù)等于容屑槽數(shù)。

(2)改變走刀速度,瞬時(shí)滾削力波形圖的形狀基本不發(fā)生變化,但滾削力的幅值改變。

(3)改變滾刀頭數(shù)計(jì)算瞬時(shí)滾削力時(shí),不僅要考慮同一螺旋線上多刀齒切削疊加的滾削力,還要考慮不同螺旋線上刀齒疊加的滾削力,因此,滾刀頭數(shù)改變引起瞬時(shí)滾削力波形圖的形狀和幅值均發(fā)生較大變化。

3.4 瞬時(shí)滾削力波動(dòng)特性分析

分別改變滾刀容屑槽數(shù)、走刀速度和滾刀頭數(shù),一個(gè)周期的瞬時(shí)滾削力平均值、最大值、最小值、均方差見表3。

表3 加工參數(shù)對(duì)瞬時(shí)滾削力的影響Tab.3 Effect of machining parameters on instantaneous hobbing force N

增加容屑槽數(shù),滾削力的平均值和均方差減小。滾削力波動(dòng)降低的同時(shí),各刀齒受力更均勻,滾刀磨損降低。

提高走刀速度或增加滾刀頭數(shù),滾削力平均值、最大值、最小值和均方差均增大,雖然能提高加工效率,但滾削力波動(dòng)大,刀齒受力不均勻,負(fù)載增大,主軸振動(dòng)加劇,滾刀磨損加快。

為了減小加工過(guò)程中的滾削力波動(dòng),在保證加工精度和滿足滾刀強(qiáng)度的前提下,應(yīng)增加容屑槽數(shù),適當(dāng)降低走刀速度和滾刀頭數(shù)。

3.5 試驗(yàn)驗(yàn)證

在HNC-948系統(tǒng)上二次開發(fā)專機(jī)界面,在YK3216數(shù)據(jù)滾齒機(jī)上進(jìn)行驗(yàn)證,加工現(xiàn)場(chǎng)如圖18所示,改進(jìn)前瞬時(shí)滾削力波形圖用紅線表示,改進(jìn)后瞬時(shí)滾削力波形圖用藍(lán)線表示,改進(jìn)后的瞬時(shí)滾削力波動(dòng)明顯減小。

圖18 加工現(xiàn)場(chǎng)Fig.18 Processing site

4 結(jié)論

(1)本文提出了面向切屑形成過(guò)程多齒瞬時(shí)滾削力的物理建模方法。基于滾刀-工件相對(duì)運(yùn)動(dòng)關(guān)系建立滾刀前刀面空間運(yùn)動(dòng)軌跡幾何模型,采用等轉(zhuǎn)角分割模型的方法,得到任意時(shí)刻多齒切削的切屑層面積之和,進(jìn)而建立瞬時(shí)滾削力模型。

(2)提出滾齒加工切屑形成全過(guò)程運(yùn)動(dòng)仿真的實(shí)現(xiàn)方法。將滾刀前刀面輪廓離散化,通過(guò)MATLAB程序生成滾刀前刀面空間運(yùn)動(dòng)軌跡的動(dòng)態(tài)鏈接庫(kù);采用SolidWorks建立工件和前刀面運(yùn)動(dòng)軌跡三維實(shí)體模型,進(jìn)行布爾運(yùn)算,得到加工齒槽和切屑實(shí)體;采用C#調(diào)用MATLAB和SolidWorks動(dòng)態(tài)鏈接庫(kù)混合編程實(shí)現(xiàn)滾齒加工切屑形成全過(guò)程的三維運(yùn)動(dòng)仿真。

(3)研究工藝參數(shù)對(duì)瞬時(shí)滾削力的影響,并分析滾削力波動(dòng)特性,提出降低滾削力波動(dòng)的措施,并在YK3126數(shù)控滾齒機(jī)上進(jìn)行了驗(yàn)證。研究結(jié)果為后續(xù)分析機(jī)床動(dòng)態(tài)特性和優(yōu)化工藝參數(shù)提供了參考。