UNS NO6625鎳-鉻-鉬-鈮合金環鏈焊接成型技術研究*

胡戰明 李澤峰 李學強

(內蒙古第一機械集團股份有限公司,內蒙古 包頭 014030)

1 環鏈成型工藝技術方案

1.1 環鏈工藝結構分析

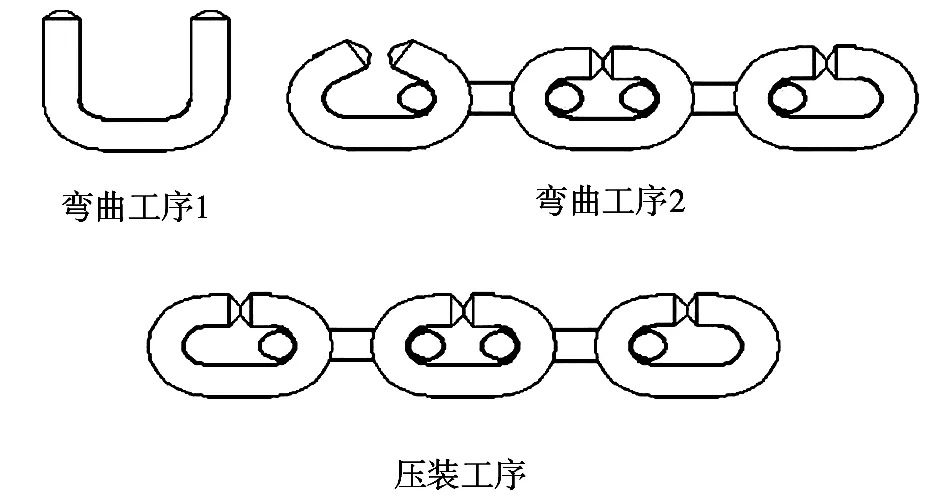

環鏈采用原材料為耐熱耐蝕鎳-鉻-鉬-鈮合金鋼棒料成形,牌號為ASME-SB446-2級,代號為UNS NO6625。環鏈節距30 mm,內輪廓10 mm×30mm,在鏈條兩端各連接1個規格為10×40mm的環鏈,環鏈彎曲成型工序效果圖如圖1所示。

圖1 環鏈彎曲成型工序效果圖

1.2 環鏈制作工藝分析

SB-446高鎳合金棒材硬度高、沖壓彎曲成形工藝性差,若采用普遍生產環鏈制造工藝的“流水線編鏈-焊接”(行業里普遍采用的環鏈制造工藝)對本材質的環鏈不適用。環鏈采用SB-446高鎳合金,屬于非鐵磁性材料,無法通過高頻感應加熱方法加熱。另外,鏈條傳遞精度不能滿足要求,環鏈節距偏差較大,調試過程中易出現卡鏈、跳鏈等諸多問題。采取優化后的“棒材加工-壓形-校型-穿鏈-校正-焊接-熱處理-校節距”冷加工工藝方法,不僅提高了單個鏈環的節距精度,而且通過對裝配組焊后鏈條節距的精準校正,提高了鏈條整體的精度。

1.3 環鏈工藝方案

下料-鏈環沖壓成形-氬弧焊接-焊縫打磨-熱處理(固溶)-校節距-拋光-探傷-試驗-交庫。

1.4 環鏈成形模具方案設計與改進

按常規彎曲工藝設計,分兩道工序折彎,其彎曲工序示意圖如圖2所示。此種工藝易出現環鏈表面壓痕、劃傷嚴重;環鏈內徑尺寸不穩定,尺寸29+0.5無法保證,影響整條環鏈的尺寸精度。

圖2 彎曲工序示意圖

分析其原因為環鏈材料較硬,彎曲半徑較小,且每一個工序需要一次彎曲180°,材料彎曲變形程度大,相應的彎曲力也大,模具對材料較大的擠壓力造成了表面受損。其次,環鏈內徑尺寸29+0.5是經過2次彎曲保證的,由于定位誤差和彎曲過程中材料流動不均勻,因此造成尺寸29+0.5不穩定,甚至超過許用誤差。依據上述分析結果重新制定方案,設計新模具如圖3、4所示。

1.5 環鏈成型過程

棒料通過圖3模具成型后,形成環鏈在通過圖4模具將兩個環鏈壓裝在一起,通過模具整合壓緊,環鏈實現形狀統一、焊口均勻,環鏈編制成型壓裝效率大大提高。

圖3 環鏈成型模

圖4 環鏈壓裝模

2 編制環鏈焊接工藝

2.1 鎳-鉻-鉬-鈮合金UNS NO6625焊接性分析

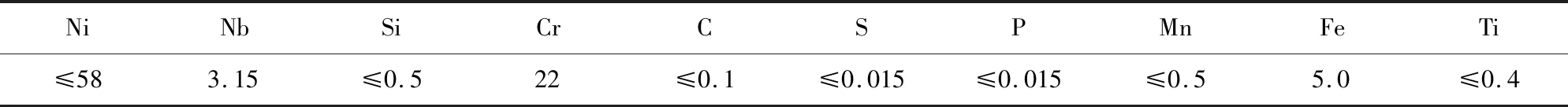

從表1可以看出UNS NO6625鎳-鉻-鉬-鈮合金具有單向奧氏體組織,焊接會產生熱裂紋。這是由于焊接熱輸入大,焊接接頭易過熱而產生粗大柱狀組織,而硫、鉛、磷易形成低熔點共晶物,被排擠在柱狀晶體交遇的中心部位,形成所謂“液態薄膜”,在拉應力的作用下,這些部位就容易形成熱裂紋。

表1 UNS NO6625化學成分表

UNS NO6625鎳-鉻-鉬-鈮合金焊接時易產生氣孔。該種合金焊接熔池金屬流動性差,在熔池快速冷卻時,鎳基合金從高溫冷卻速度快,氣體在熔敷金屬中的溶解度也隨溫度下降而下降,游離出來的氣體在流動性差的液態金屬中不能在焊接凝固前完全溢出而形成氣孔,且氣孔的部位往往出現在熔合線附近。

綜上分析,UNS NO6625鎳-鉻-鉬-鈮合金的焊接性較差,焊接時需采取合理的焊接工藝和相應的工藝措施避免出現熱裂紋、氣孔等缺陷。

2.2 焊接方法的選用

根據該種材料的焊接性和環鏈的裝配結構及焊后的表面要求,焊接方法最好采用保護效果好的惰性氣體,焊接熱輸入小的鎢極氬弧焊。

2.3 焊接材料的選用

根據環鏈的化學成分、力學性能、使用條件和施焊條件進行綜合考慮,宜選用和母材合金系統相同或相近的焊接材料。按照環鏈焊接工藝規范,選用SFA-5.11(ENiCrMo-3)規格為φ2mm的焊絲。考慮焊材質量的穩定性,選用美國進口焊材。

2.4 焊接工藝參數

環鏈焊接工藝參數如表2所示。

表2 環鏈焊接參數表

2.5 焊接工藝要點

針對焊接時易出現的熱裂紋、氣孔等缺陷,需采取以下工藝措施:焊前清理干凈環鏈和焊絲表面的油污和雜物,最好采用機械清理或化學清理方法;采取較小的熱輸入規范,如選用較小的焊接電流,一般80~120A,焊接過程中焊槍不做橫向擺動,焊槍傾角保持15°~30°之間,最好采用脈沖氬弧焊焊接,層間溫度不超過150℃,且單層焊縫厚度盡可能控制到3mm以內,焊縫過厚不利于氣孔溢出;選用含鋁、鈦、鈮、錳等合金元素的ENiCrMo-3焊絲,有效降低焊縫金屬中氧的含量;焊接時盡量縮短電弧長度,控制在1~1.5mm之間。

2.6 焊后檢測

焊后通過滲透探傷PT檢測,焊縫表面沒有氣孔和裂紋等缺陷,檢驗報告如表3所示。

表3 焊接檢驗報告

3 焊后熱處理方案及試驗結果

按照技術要求,環鏈焊接后應進行分級加熱保溫,其固溶處理工藝曲線如圖5所示。為保證環鏈表面質量和性能均一性,選擇真空爐進行熱處理,冷卻方式采取封閉水冷。

圖5 固溶處理工藝曲線圖

3.1 硬度檢驗

熱處理后,檢測硬度為HB229,均滿足使用要求。

3.2 質量檢驗

經沖壓控制、焊接、打磨焊縫、拋光等工序后,焊接區域無夾雜、焊瘤、毛刺,環鏈表面圓弧過渡部位無明顯擠壓凹痕。焊縫無氣孔、夾雜,滲透PT檢測合格,焊縫高出母體部分高度小于0.8mm,達到了設定技術指標。單環節距、鏈寬精度分別為30±0.3mm、34±0.5mm,測量11節環鏈節距精度在330±1.8mm范圍內(樣機實測值328.5~331.8mm),符合圖紙要求。鏈條通過動態嚙合試驗,燃料棒提取速度設定在4.2m/min,出鏈、收鏈順暢,無卡滯現象,滿足技術條件要求,合格的環鏈如圖6所示。

4 調整較鏈精整

通過計算環鏈精整型尺寸,控制校核尺寸為90±1.0mm。但在實際校鏈后,發現環鏈節距存在0.2~0.4mm回彈,不能完全保證節距精度,需增加精整環節。依據拉校狀態,調整后更精確地控制鏈環節距,校鏈精整設備如圖7。將節距校準工藝從傳統的11節改為3節環鏈矯正,避免出現高強度材料環鏈節距校準后變形量不一致,提高了同時嚙合環鏈組的嚙合精度,校準后環鏈節距和能夠控制在90±0.5mm范圍內。

圖7 環鏈外形精整設備

從表4可以看出校鏈節距檢測結果:單環節距為29.8~30.25mm,11節環鏈節距和為328.5~331.8mm,精度均符合圖紙要求;3節鏈節距和控制在90±0.5mm范圍內,11節環鏈節距和在330±2mm范圍,亦能滿足圖紙要求。

表4 環鏈節距檢測結果

5 結論

取優化后的“棒料的下料-成型-編鏈-壓裝-焊接-焊后熱處理-環鏈節距矯正-檢測”等工序運行,環鏈處焊縫無缺陷,焊縫高出母體高度均小于0.5mm,473只環鏈焊縫通過射線探傷檢驗、滲透檢驗,合格率為100%。調整鏈條節距矯正設備,提高較鏈精度,為同類材質的焊接和零件加工提供借鑒。