高強度特種鋼端面環(huán)切深槽加工方法論述*

門立寶 王士良 原文飛

(內(nèi)蒙古北方重工集團,內(nèi)蒙古 包頭 014030)

高強度鋼是國防軍工建設的重要支柱產(chǎn)品,廣泛應用于模具制造、船舶制造、航空航天等國家戰(zhàn)略行業(yè)。在研發(fā)新型特鋼產(chǎn)品的進程中,新牌號鋼種耐磨性提高了近1倍以上,而且在熱處理后的硬度和韌性也得到很大的提升,但是該鋼種機械加工性能差,屬于難切削加工材料。在新牌號鋼產(chǎn)品金屬切削加工過程中,切削加工直徑φ140~φ260切寬小于10mm,切深大于60mm,環(huán)形深槽時遇到較大的技術瓶頸。如選用國外環(huán)形切刀,不僅造價高昂,而且短時間內(nèi)不能實現(xiàn)特種材料切削。隨著新牌號鋼的產(chǎn)品市場投入量訂單任務量的增加,切削效率、刀具材料和成本控制一直是制約生產(chǎn)進度的重要問題,如何選用切削刀具的材質、選擇合理的切削參數(shù)及實現(xiàn)立式、臥式兩種設備同時生產(chǎn),提高效率的方法是本文論述的最終目標。現(xiàn)針對上述問題分析環(huán)切深槽刀具探索出的經(jīng)驗與加工技術進行解析。

1 應用領域

環(huán)切深槽加工方法可應用到臥式車床,工件旋轉做主切削運動,簡稱“車床用套料加工”;立式車床環(huán)切深槽加工,使用環(huán)形切刀加工輪轂、箱體類產(chǎn)品;鏜床或專用產(chǎn)品鏜床環(huán)切深孔加工,刀桿旋轉做主運動,加工一些異性件及產(chǎn)品尺寸不規(guī)則類零件,在加工較深的端面溝槽時,普通切槽刀由于切槽隨著深度的增加,內(nèi)孔圓弧面“抗刀”,造成產(chǎn)生振動和折斷,工件也容易產(chǎn)生振紋等現(xiàn)象,刀具角度刃磨不正確,很難保證工件的尺寸要求,因此在加工產(chǎn)品時這就要有合理的刀具幾何角度和加工工藝,從而實現(xiàn)在臥式車床、立式車床、鏜床等設備對深端面溝槽的加工。

2 國內(nèi)外行業(yè)對比

由于在國防領域對產(chǎn)品材料保密方面考慮,在不能透露材料成分及熱處理性能的情況,先后使用伊斯卡和中原特鋼刀具進行試切加工。圖1為伊斯卡端面切槽刀,刀具采購成本80000元以上,新牌號鋼種含鎳量高,刀具在切削過程中不斷屑,經(jīng)常出現(xiàn)“崩刀”“扎刀”等問題。如圖2所示,國內(nèi)中原特鋼在加工此類產(chǎn)品時,采用成型圓弧切刀,刀具制造成本3000~5000元/把,但是不能滿足新牌號鋼切削加工技術要求。為了盡快解決生產(chǎn)中遇到的問題,課題組發(fā)揮車間在深孔套料領域的優(yōu)勢,借鑒無縫鋼管深孔加工技術經(jīng)驗,通過利用手工刃磨環(huán)切刀具在臥式、立式設備上進行實驗,在實踐中不斷完善刀具和工裝,設計適合產(chǎn)品的環(huán)切式刀具。經(jīng)過一年多的探索,終于實現(xiàn)安裝刀片的雙刃環(huán)切刀具,形成立式、臥式通用環(huán)形深槽加工方法。

圖1 伊斯卡端面切槽刀

圖2 圓弧切槽刀

3 創(chuàng)新思路和技術實施過程

3.1 創(chuàng)新思路

不論是在車床上還是在鏜床上加工深端面溝槽,都具有較大的技術難度,處理不好,會使切槽刀產(chǎn)生振動和折斷,無法保證工件尺寸精度,通過借鑒深孔套料刀具用于環(huán)形切斷刀解決了排屑及槽內(nèi)冷卻問題。

高強度特種鋼材料硬度較高,HB300°以上,在環(huán)切槽特種材料刀具國內(nèi)無可借鑒的成熟工藝技術。該方案在加工過程中,多次借鑒臥式深孔加工技術中的“套料”方法,針對環(huán)切加工工藝流程進行分析,以提高工藝性和可靠性出發(fā),設計自制一種環(huán)切套料切槽刀,對立式車床選用KDT006-008型套料合金材質切刀及幾何角度的選用進行了確認,發(fā)揮材質刀具耐磨性高及韌性好的特點,為方案的制定創(chuàng)造了條件。

通過多次實踐制定相應的加工工藝,應用多項新工藝、新技術,保證了產(chǎn)品的技術指標和周期。

該項操作法創(chuàng)新點主要是以實現(xiàn)提高超高強度特種鋼環(huán)切生產(chǎn)效率為目的,重點改進環(huán)切刀具、工裝和使用現(xiàn)有設備設計先進的加工工藝,保證各環(huán)節(jié)達到使用要求。

3.2 技術實施過程

3.2.1 刀具切口尺寸的選用

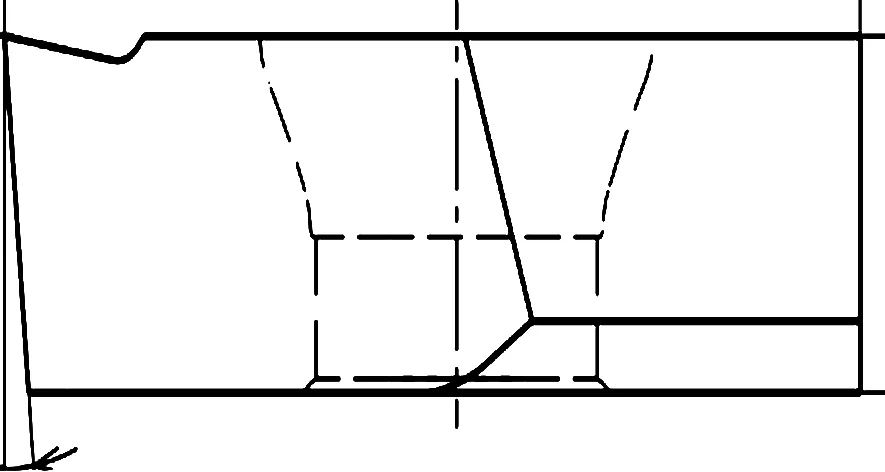

10毫米寬的刃口(10毫米刃口設計目的是由于產(chǎn)品切削內(nèi)孔直徑較大,切削抗力阻力大,并且產(chǎn)品刀口不允許大于12毫米,所以設計為10毫米刃口)臥式設備初期改進現(xiàn)有刀具角度,刀尖角刃磨如圖3所示,立式車床選用KDT006-008型,刀片后角如圖4所示,用于端面槽環(huán)切,切深大于60毫米,最大直徑與最小直徑為φ180~φ200毫米,φ240~φ260毫米,φ250~φ270毫米。

圖3 刀片前刀面

圖4 刀片后刀面

3.2.2 刀具幾何角度的設計

在臥式鏜床、立式車床設計一套通用的成型式可調整刀體,確保環(huán)切槽深度Tmax>60mm,圓弧半徑要大于槽的大圓弧,刀具后角的選擇十分關鍵,要保證刀具在設計制作時的主后刀面與兩定位側面的垂直度,如圖5所示,切削刃順序要遵循從內(nèi)向外切削的原則,否則會導致切削力不均衡,加工輪廓的直線度不好而產(chǎn)生歪斜。如圖6所示,一般情況下在臥式鏜床成型圓弧面外刀刃選6~8°的主后角,刀角部位為傾斜85°斜角,從而降低切削抗力,前角過度+3~+5°,刀片安裝面位置低于工件回轉中心,防止副后面與槽的圓弧相碰,造成刀具磨損過快或斷刀的現(xiàn)象出現(xiàn),現(xiàn)在通過安裝數(shù)控模塊化的環(huán)形槽切刀,降低了非標不通用刀具的弊端。

圖5 模塊化刀具內(nèi)側刀

圖6 模塊化刀具外側刀

3.2.3 刀具的安裝方法

在端面上切直槽時,如選用常規(guī)切槽刀,右刀尖相當于切削外側,刀尖要與主軸軸線等高;切槽刀的左刀尖相當于切削內(nèi)孔,刀尖要與主軸軸線等高或略低。如選用立式、臥式通用雙刃環(huán)切刀,在裝刀時要注意,切削刃位置的右刀尖一定要與主軸軸線等高。在理論上,只有當機床主軸中心通過刀具的中心線時,才能保證在主軸旋轉切削加工后,使圓弧擬合的規(guī)整。在實際加工時,立式機床由于機床的誤差,刀具制造誤差和刀具的安裝誤差難于避免。為此需要進行一定的刀具微調。通常做法是在刀桿的徑向對應面各配置一個內(nèi)頂絲,頂持刀具的兩個側面,起到微調刀具中心線的作用,TK6513型數(shù)控臥式鏜銑床設備直接選用側固式刀柄,刀柄選型為BT50-SLB50-75。

3.2.4 設計加工流程

設置完整的加工生產(chǎn)路線,通過減少輔助時間,盡最大可能提高設備的有效交工時間,提高生產(chǎn)效率。產(chǎn)品加工工序所需時間組成如圖7所示。

圖7 加工流程圖

3.3 實施過程中主要注意事項

高強度環(huán)切刀排屑及冷卻問題,使用雙刃環(huán)切刀具進行切削解決了排屑和冷卻問題。加工中,設備老化,精度低,中心高位置不正確后,處理方法是自制可調式刀夾,改變原來環(huán)切刀具的切削方法。切刀圓弧后角干涉,與中心不垂直問題。

3.4 新舊方法對比

通過使用新刀具和新型環(huán)切方法,某型號產(chǎn)品加工對比情況如表1。

表1 新舊方法對比表

通過對比可以看到提高了1.4倍切削效率,刀具成本是原來的77%。

4 應用和推廣情況

針對量化產(chǎn)品在機械加工中特定的圓弧尺寸,采用該方法加工環(huán)形深槽,能夠提高產(chǎn)品在生產(chǎn)中的加工效率,降低生產(chǎn)成本。

采用獨創(chuàng)工裝輔具,解決設備在環(huán)切中遇到主傳動與切削中心位置不重合,處理影響刀具角度的問題。

該環(huán)切方法所使用的KDT006-008型套料合金刀具材料,可應用到加工其它特種鋼材質中,高強度鋼使用的數(shù)控刀片也是未來發(fā)展的必然趨勢。

立式、臥式環(huán)形深槽加工方法,能應用推廣到較高硬度的航天航空發(fā)射裝置零部件加工、特種輪轂型零件、擠壓模具環(huán)形槽、鈦合金閥體類環(huán)形槽等產(chǎn)品的加工。

5 總結

通過近一年的現(xiàn)場使用情況,高強度特種鋼實現(xiàn)了端面環(huán)形大深度切削,使用新型環(huán)切方法實現(xiàn)批量生產(chǎn)后,TK6513數(shù)控鏜銑床一次裝夾找正兩件產(chǎn)品,切削效率是原來1.4倍。通過實際生產(chǎn)情況可以看出,新型環(huán)切方法改善刀具的切削方式,并且合理選擇刀具切削參數(shù),從而提高了刀具的使用壽命。在一年多的探索與實踐中,不斷的改進刀具和工裝,實現(xiàn)了產(chǎn)品具備良好的穩(wěn)定性和實用性,該項操作方法在特種材料切削深槽加工提供了有價值的參考。