深中通道沉管隧道鋼殼智能制造體系構建與應用

芮偉國,賈 驍,馮勝坤,龍漢新,謝義東

(1.深中通道管理中心,廣東 中山 528400;2.廣船國際有限公司,廣州 511462)

0 引言

近年來,全球興起智能制造熱潮,制造業強國德國提出“工業4.0 戰略”,美國提出“先進制造業國家戰略”,2015年5月我國也推出了“中國制造2025”,提出了通過“三步走”實現制造強國的戰略目標。船舶制造業是高端裝備制造業的重要組成,生產執行系統(MES)、企業資源計劃(ERP)等信息化工具以及包括工業機器人、新型傳感器、智能控制系統等智能制造共性技術在船舶制造中已得到應用,但在互聯互通、信息集成等方面與先進生產模式相比仍有較大的差距。總體上看,船舶制造業的自動化、智能化程度仍不夠高,“信息孤島”現象仍較為突出,綜合集成、協同及創新水平還未達到應有的高度[1]。

深中通道以“兩化融合”為基礎,以“中國制造2025”為契機,以互聯網+BIM技術+智慧工程為抓手,在船企的工業基礎上研發鋼殼智能制造,提升船舶工業和交通制造業的技術水平。

1 工程概況

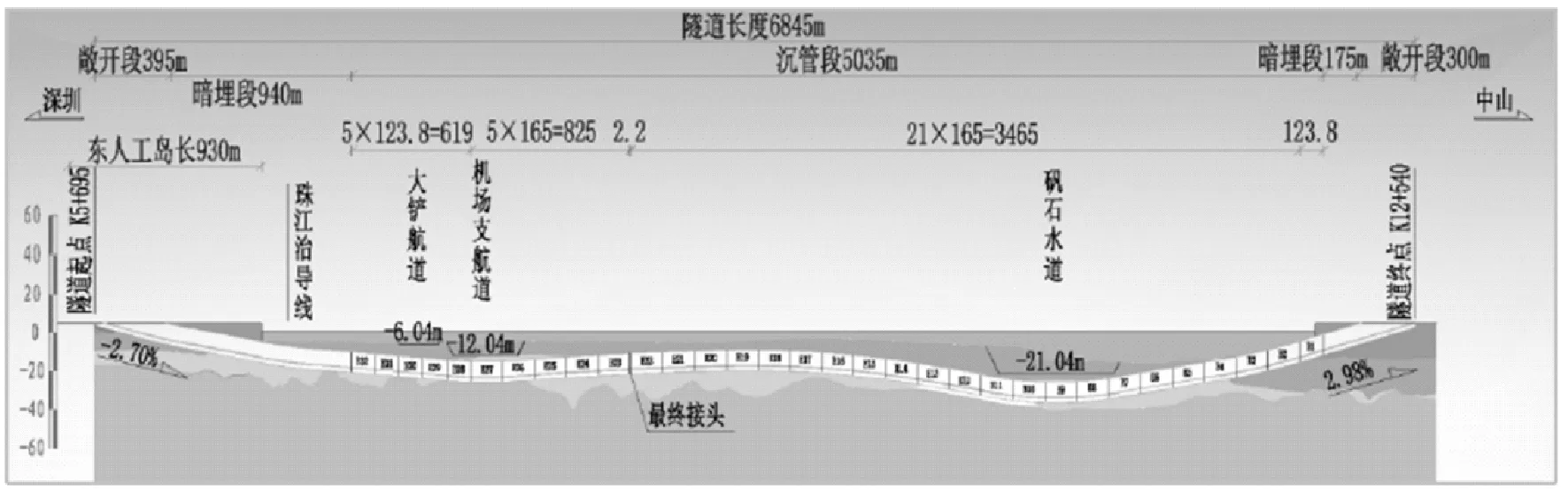

深中通道是繼港珠澳大橋之后又一集橋、島、隧及水下互通于一體的世界級超級工程[2],其中沉管隧道長5 035m,共32節沉管及1個最終接頭。標準管節長165m,曲線變寬管節長123.8m,管節的具體劃分為:123.8m+21×165m+2.2m+5×165m+5×123.8m=5035m,為國內首次采用鋼-混凝土復合沉管隧道方案[3]。沉管隧道鋼殼制造是整個項目的關鍵工序之一,對控制項目總體進度具有關鍵作用。單個標準鋼殼管節長165m、寬46m、高10.6m,最大重量達1.25萬t,總用鋼量約32萬t,如圖1所示。

圖1 深中通道鋼殼沉管隧道

2 沉管鋼殼構造與難點

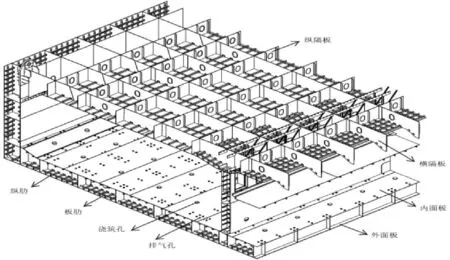

鋼殼主要由內外面板、縱橫隔板、縱橫加勁肋及焊釘組成。內外面板和縱橫隔板連接成為受力整體,形成混凝土澆筑獨立隔艙。縱向加勁肋采用T型鋼與角鋼,與橫向扁肋共同作用增強面板剛度,同時縱向加勁肋與焊釘保證面板與混凝土的的有效連接,隔艙上預留澆筑孔和透氣孔,完成混凝土澆筑后再進行等強水密封堵,如圖2所示。

圖2 鋼殼基本構造

鋼殼制造的難點:

(1)體量大。單個標準管節用鋼量約1萬t,焊縫長度近300km。

(2)沉管鋼殼結構、制造工藝復雜。標準管節獨立隔倉數多達1 597個,縱橫隔板、連接件交錯,工藝孔達15 000個,國內缺乏成熟的建造經驗。

(3)精度要求高。鋼殼精度要求遠高于造船行業及鋼箱梁制造的要求,同時由于大量應用Q420高強度中厚鋼板,焊接變形控制難度大。

(4)防腐要求高。隧址海水腐蝕嚴重,管節防腐采用“預留腐蝕厚度+重涂裝+犧牲陽極塊”三重防腐措施,其中涂裝采用玻璃鱗片漆,干膜厚度為700~1 000μm,涂裝施工質量極其重要。

3 智能制造體系構建

按項目總工期控制要求,沉管隧道鋼殼制造單位需滿足每月生產一個管節的能力。鑒于鋼殼制造的難點,采用傳統工藝技術難以滿足高質量建造的需求,因此必須進行沉管隧道鋼殼智能制造研究應用,為本項目按期保質完成提供保障。

3.1 鋼殼建造工藝流程

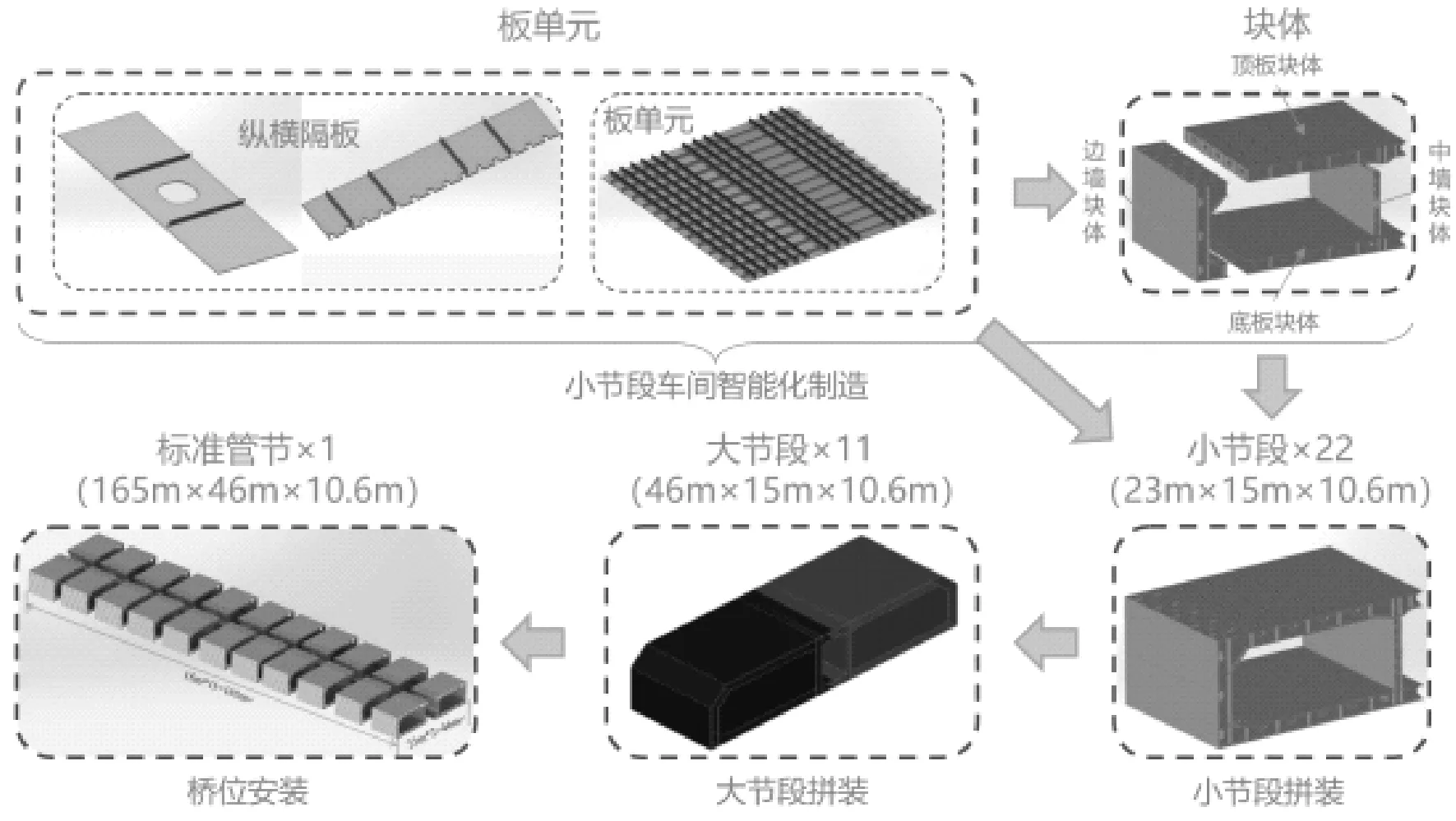

為滿足鋼殼智能制造工藝需求,將165m長的標準節段按長度方向劃分為11個15m長的大節段,然后寬度方向以左右對稱劃分的原則,將標準節段劃分為22個小節段(圖3)。

根據小節段結構特點,每個小節段劃分為4個平面塊體,分為底板塊體、中墻塊體、邊墻塊體及頂板塊體,再根據塊體的結構特點,將其分為若干個片體。鋼殼建造主要工藝流程如圖4所示。

圖4 沉管鋼殼結構主要工藝流程

3.2 智能制造體系構建

綜合考慮鋼殼結構的建造流程和現有智能制造裝備技術水平,對鋼殼結構建造生產中的切割下料、片體制作、塊體制作、小節段涂裝等施工工序進行研究,根據作業內容和類型特點,分為智能切割生產線、片體智能焊接生產線、塊體智能焊接生產線、小節段智能涂裝生產線及車間制造執行管控系統(MES)五大板塊。據此研發鋼殼智能制造“四線一系統”,使用機器人及流水線進行智能化生產。

3.3 “四線一系統”功能與技術指標設計

3.3.1 智能切割生產線

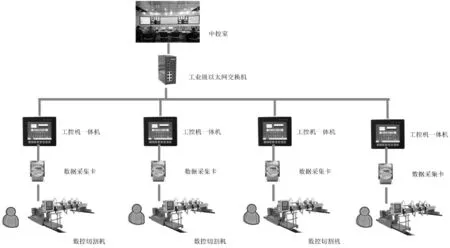

鋼殼制作單位原有的數條板/型材數控切割生產線應用已較為成熟,但每條生產線切割設備相互獨立,各臺設備任務分配及完成生產物量均需人工分配和統計,生產效率受到較大制約。鑒于此,需要通過網絡系統集成技術,對原有數控切割生產線進行聯網管控智能化改造,實現智能切割,如圖5所示。

圖5 鋼材智能切割生產線框架

主要技術指標:(1)實現數控切割機和型材切割流水線與車間 MES 系統聯網。(2)實現數控切割機、型材切割流水線數據實時采集與反饋。(3)可反饋加工過程的數據包括切割鋼材爐批號、切割零件號、切割時間等信息到信息管理系統。

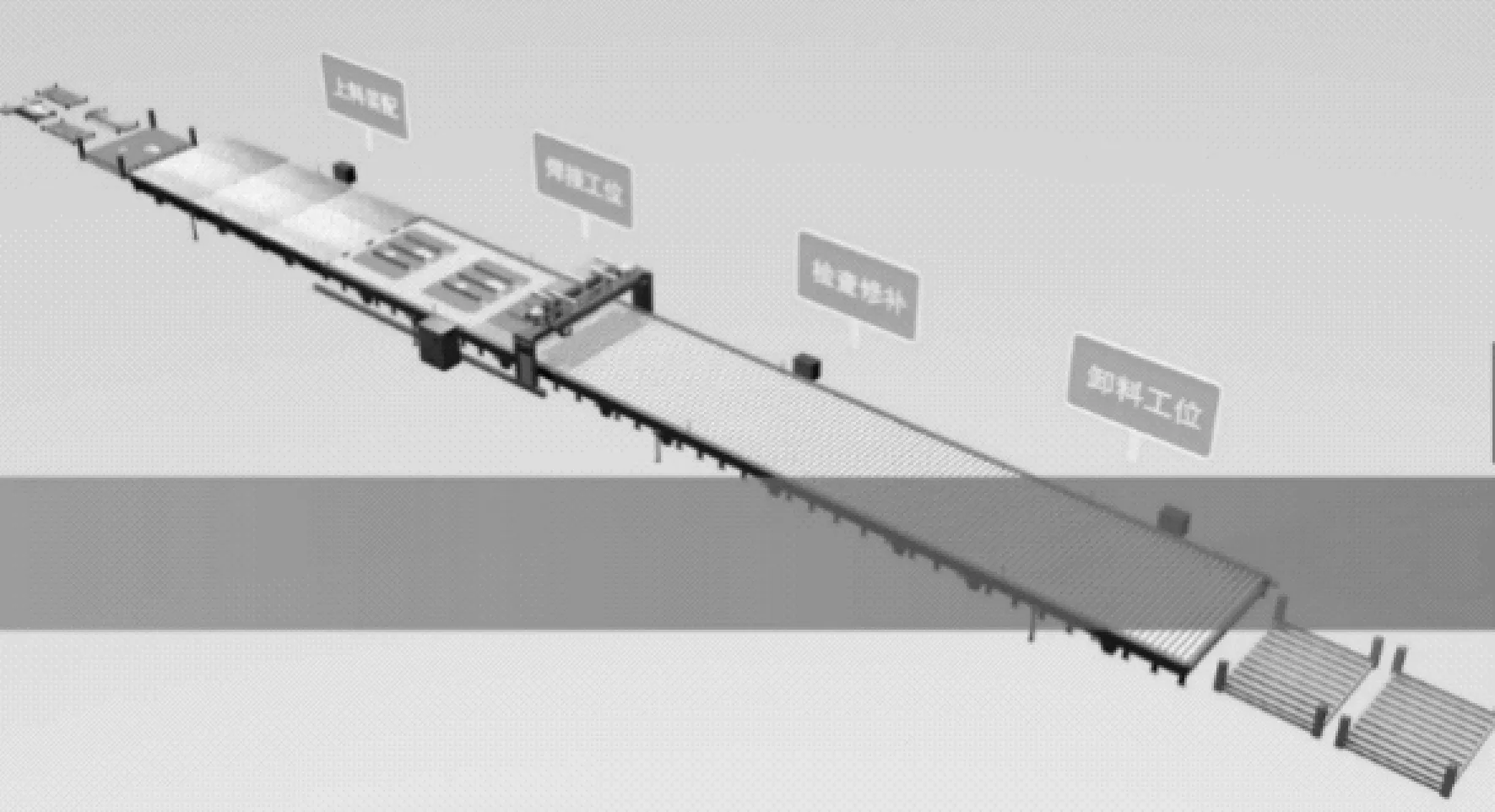

3.3.2 片體智能焊接生產線

鋼殼結構存在大量較為簡單的片體零件,具備流水線生產的條件,在人工裝配后可通過3D在線掃描,自動生成焊接程序,機器人接收指令后自動焊接作業。片體智能焊接生產線主要包括零件上料、裝配、自動掃描識別焊縫、機器人自動焊接、自動背燒、卸料等工位組成(圖6)。

圖6 片體智能焊接生產線

主要技術指標:(1)可滿足3.5~9.0mm平角焊、包角焊。(2)能夠對焊接進行精確定位,自動獲取工件信息和生成焊接程序。(3)實現縱、橫隔板單元加勁角焊縫智能焊接。(4)可處理的片體尺寸范圍為長1 500~4 500mm、寬1 500~4 500mm。(5)實現生產線與車間MES系統聯網,具備在線編程功能。

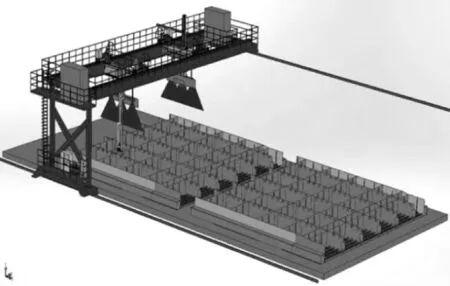

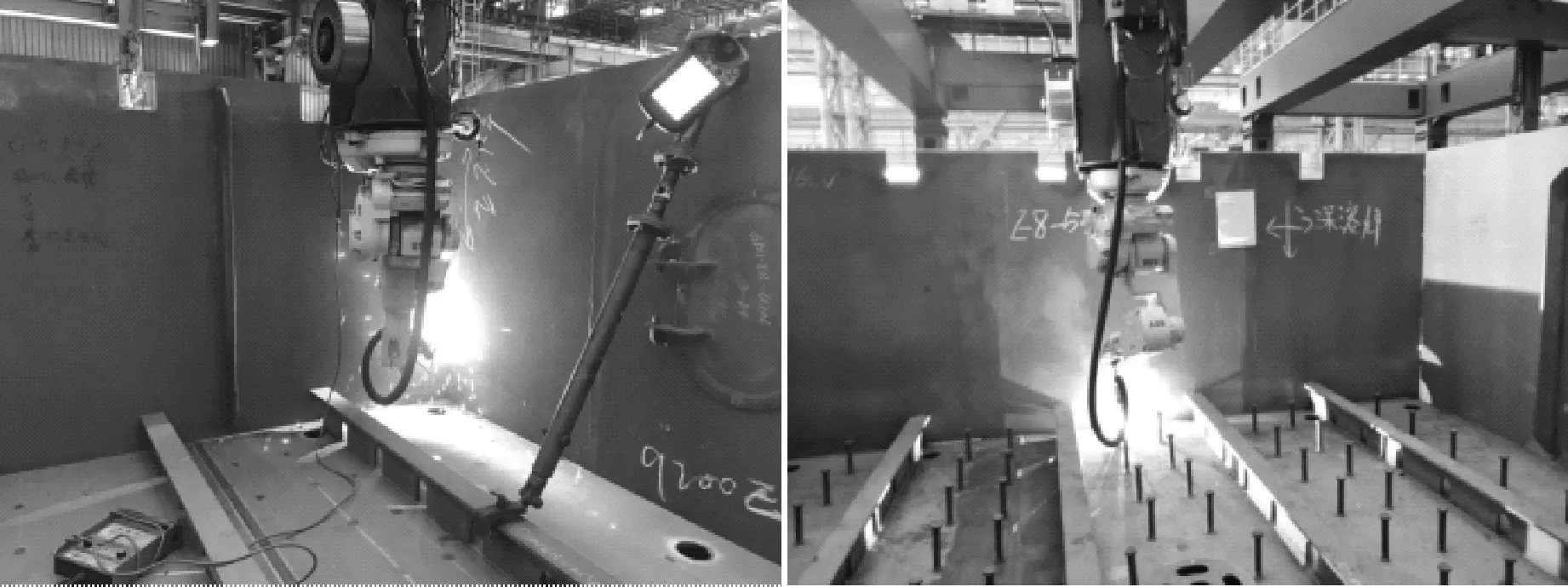

3.3.3 塊體智能焊接生產線

塊體智能焊接生產線主要用于深中通道敞開式塊體結構的機器人自動化焊接,依次由上料、FCB拼板、縱骨裝焊、塊體智能機器人焊接、修補、預舾裝、出胎等工位組成,其中塊體機器人焊接系統由移動式焊接門架、橫梁式行走臺車和焊接機器人(含豎直升降系統)組成,如圖7所示。

圖7 塊體機器人焊接系統

主要技術指標:(1)能夠對焊縫進行精確定位,自動獲取工件信息,并自動生成焊接程序。(2)可實現縱、橫隔板與頂底板等結構智能焊接。(3)實現塊體智能焊接生產線與MES系統聯網,具備離線編程功能。(4)可滿足5~12mm焊腳高度的平角焊、立角焊、包角焊及不大于14mm板厚的深熔焊。

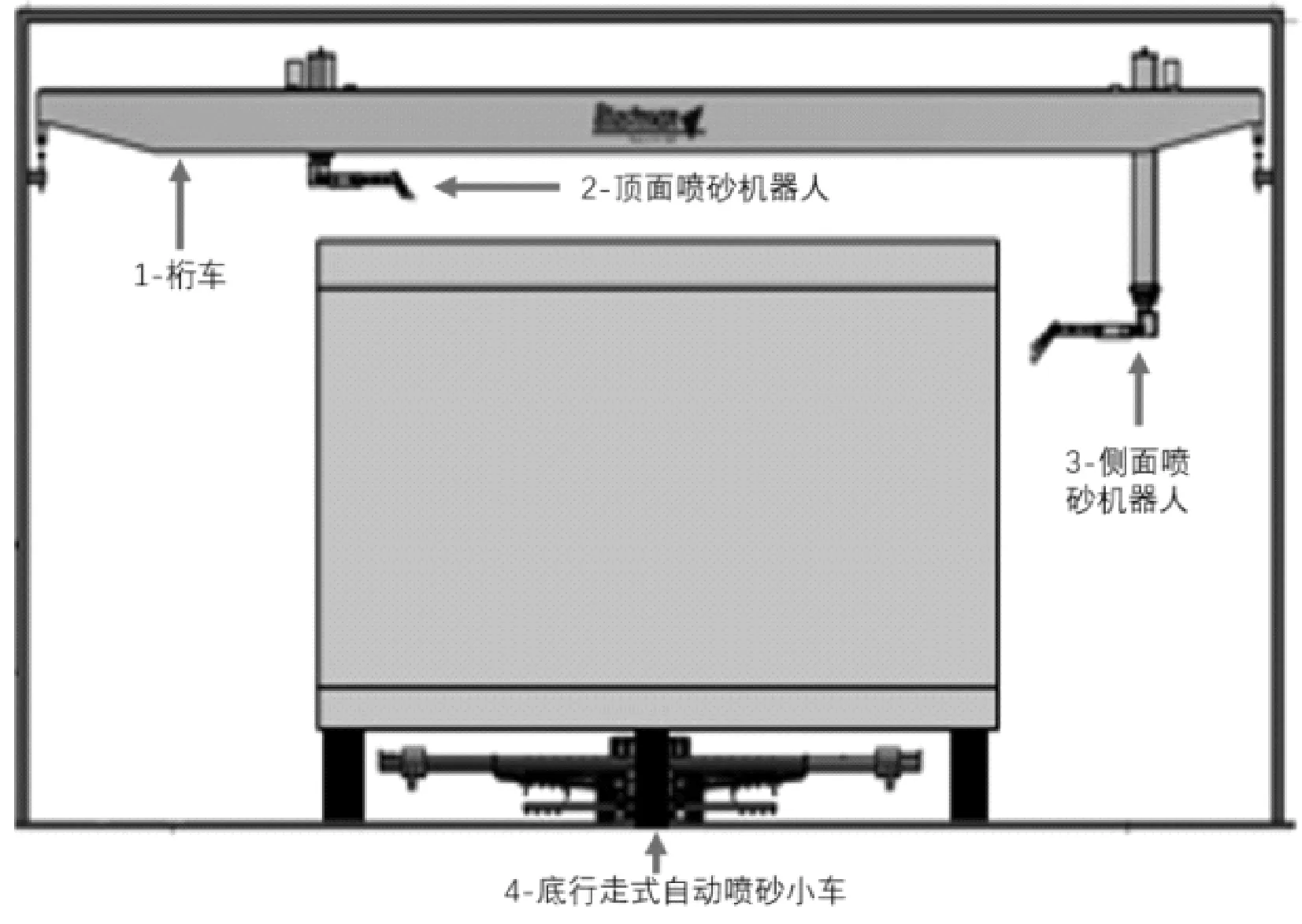

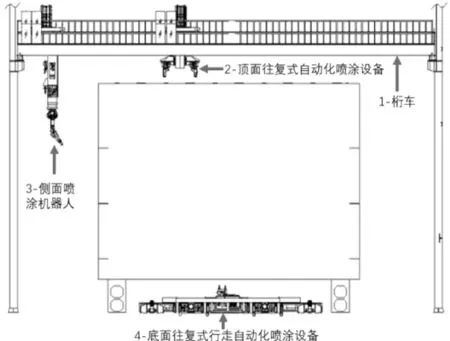

3.3.4 智能涂裝生產線

結合鋼殼小節段外部表面(頂面、底面、側面)平整、面積大、表面舾裝件少等特點,采用機器人進行打砂、噴涂具有較大的優勢。通過引用噴砂、噴漆機器人及遠程控制系統,實現鋼殼小節段智能化涂裝。智能噴砂、噴漆車間如圖8及圖9所示。

圖8 智能噴砂車間

圖9 智能噴涂車間

主要技術指標:(1)可處理的小節段尺寸范圍:15m×(23~28m)×10.6m(長×寬×高)。(2)具備離線編程、在線監測功能,并可在使用過程中優化升級。(3)實現智能涂裝生產線與車間MES系統聯網。

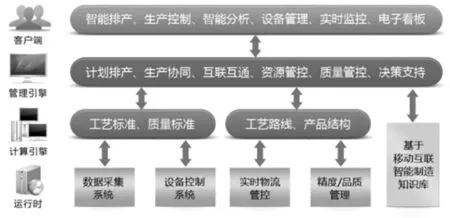

3.3.5 車間制造執行管控系統

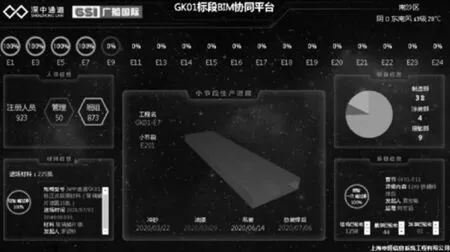

在BIM技術管理體系框架下,面向BIM技術開發車間制造執行系統軟件。該軟件以數字化車間綜合管理系統(MES)為核心,參考BIM技術數據接口統一標準,通過基礎數據模塊、工程計劃智能編排模塊、胎架布置模塊、塊體運輸管理模塊、質量管理模塊、設備管理模塊、狀態看板管理模塊等,實現車間制造執行過程的信息化管控,并通過開發與智能生產線的數據接口實現數據的互聯互通,最終與BIM平臺實現無縫銜接,實現車間制造執行過程的智能管控如圖10所示。

圖10 數字化車間制造執行系統(MES)功能結構

主要技術指標:(1)在生產車間部署有線或無線網絡,實現加工數據通過網絡下發到各生產工位。(2)通過對設備工作狀態數據的采集,實現對各生產線運行狀態的監控。通過開發數據接口,將相關信息導入專用的管理信息平臺。(3)實現車間制造執行過程的信息化管控,并通過開通與下料加工智能生產線、片體智能焊接線、塊體智能生產線、智能涂裝生產線的數據接口,實現數據互聯互通。(4)與專用管理信息平臺無縫銜接,實現車間制造執行過程的智能管控。(5)具有基礎數據模塊、生產管理模塊、質量管理模塊、資源管理模塊、狀態看板管理模塊等。(6)三維數字化生產設計模型與圖紙按時完成與提交,實現MES系統與“四線”的集成與聯動、與專用管理信息平臺系統集成。

4 智能制造的工程應用

智能制造已在十余節鋼殼上應用,從應用情況來看,“四線一系統”運行良好,功能、制造質量及效率達到預期目標。

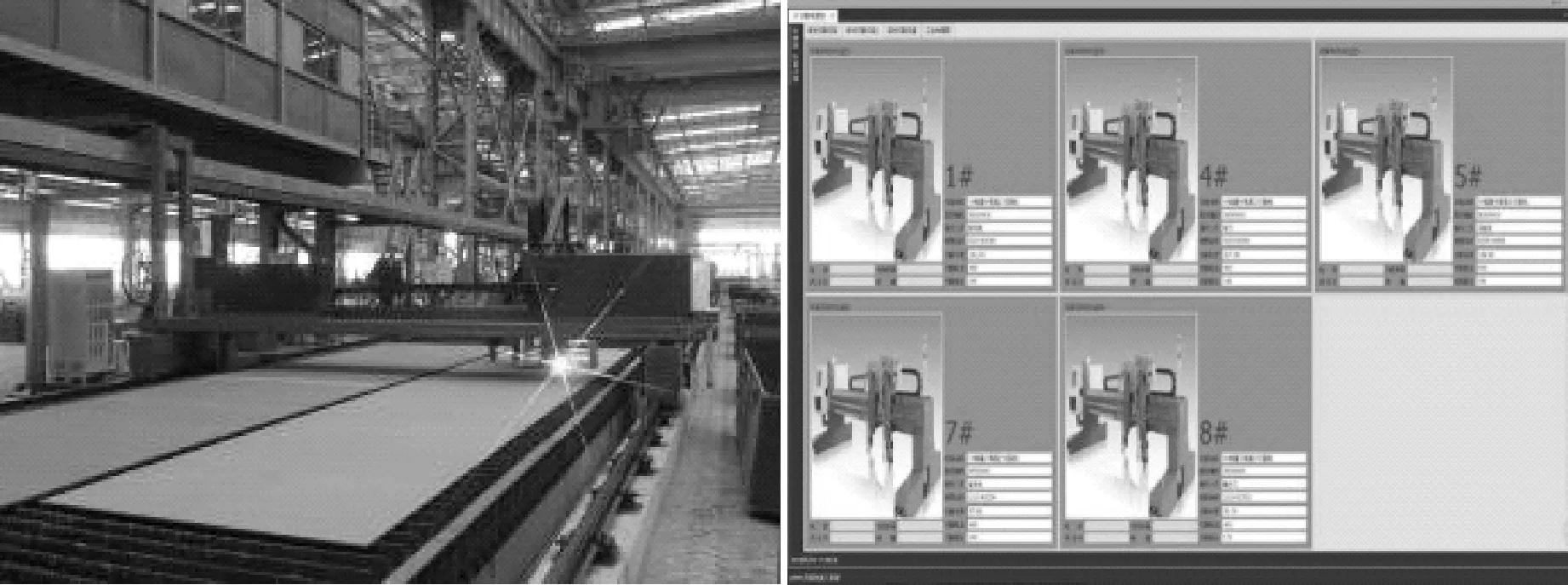

4.1 智能切割生產線

鋼材智能切割生產線在基于原有自動化數控切割設備的基礎上,通過開發聯網管控軟件,布置數據采集系統和現場工控機一體機,可自動接收設計系統生成的板材、型材切割NC指令,套料冊數據,并將切割設備運行狀態信息及生產數據反饋上傳至MES,也可通過外網將生產過程的關鍵數據反饋到BIM系統,形成了集管理、信息、監控、預警、分析、報表、看板等模塊為一體的程序自動化、管理數據化、看板可視化、切割智能化的切割生產線。生產線最大切割長度鋼板為32m、型材為16m。

該生產線的應用,實現了數控切割生產線聯網管控系統的全面實施,解決了切割生產線實時狀態遠程監控、生產進度實時統計和設備故障報警分析等問題,創新性地提出了數控切割設備實時數據采集與重現的解決方案,為實現智能切割生產線“數字孿生”奠定了技術基礎。

圖11 智能切割應用

4.2 片體智能焊接生產線

片體智能焊接生產線應用了機器視覺定性分析、焊接路徑自動規劃和全自動高效焊接等先進技術。采用線激光實時跟蹤焊縫,根據工件焊縫直線度偏差,自動調整焊接路徑,實現基于3D激光掃描自適應編程方式進行焊接作業。

圖12 片體智能焊接在鋼殼與船舶產品的應用

經過前期測試調試及生產過程中不斷的適應性測試,在鋼殼結構隔板片體加勁肋的焊接上實現了3D掃描100%全覆蓋,100%全自動識別焊接,機器人焊接速度達0.42m/min,可驅動2臺機器人同步焊接1次成型;同時機器人焊接質量穩定、焊縫成型均勻良好且能夠實現包角焊。片體智能焊接較大提高了生產效率和焊接質量,在產能提升、降低人工成本、減少人工打磨工作量方面優勢顯著。

4.3 塊體智能焊接生產線

塊體智能焊接生產線實現了由縱橫隔板、縱肋、底板構成的復雜、狹小空間進行機器人自動識別及焊接,焊接類型覆蓋平角焊、立角焊、深熔焊等多種焊接種類,沉管鋼殼塊體實現了從拼板→FCB焊接→縱肋裝配→縱肋焊接→塊體組件裝配→塊體組件機器人智能焊接→出運整個流程的自動化和智能化流水線作業。

圖13 塊體機器人在產品焊接的應用

塊體智能生產線通過利用離線編程、三維仿真和焊接機器人等先進技術與設備,驅動多臺焊接機器人全自動協同作業,焊縫成型均勻,焊接質量穩定,焊縫一次探傷合格率可達99.9%,打磨修補工作量大幅下降,單個標準管節可減少打磨約225工時。對比以往人工焊接的生產模式,塊體智能焊接生產線在焊接時間比例和效率方面大幅提升,且大大減少因焊腳過大、缺陷修補等造成的焊材浪費。

4.4 智能涂裝生產線

智能涂裝生產線通過多臺噴砂和涂裝機器人,全自動協同完成沉管鋼殼小節段的噴砂涂裝作業。可通過中控系統遠程監控整個涂裝作業的過程,具有故障報警、實時顯示涂裝作業工況動態信息及參數數據、智能數據采集及智能數據處理等功能,大大減少對作業人員身體傷害,為實現涂裝車間無人化作業做出了準備。

圖14 智能涂裝應用

根據多個管節應用的情況,噴砂機器人噴砂效率單槍達50m2/h以上,噴漆機器人噴漆效率單槍達150m2/h以上,較人工作業效率分別提升了約67%、25%以上,相比傳統的人工作業,在質量、節約人工等方面有較大提升。采用智能機器人噴涂,粗糙度、漆膜厚度均勻,一次性合格率高,同時也不再需要搭架,減少搭架工時。

4.5 車間制造執行管控系統

面向BIM技術的車間制造執行系統(MES),應用范圍涵蓋了鋼殼管節下料切割車間、片體及塊體場地、智能涂裝生產線等關鍵生產業務。通過在鋼殼制造區域部署網絡光纖,實現了加工數據通過網絡下發和智能生產線運行狀態監控等功能,并將采集的數據接入MES系統平臺。通過開發MES系統數據接口,對內實現與設計系統、產品數據管理系統等信息系統的無縫集成,對外能及時將鋼殼管節制造生產信息推送至深中通道BIM協同平臺,打通了上下游數據流通關口,解決了數據“孤島”問題,實現了鋼殼制造全過程的智能管控。

圖15 智能生產線集成管理及BIM協同平臺

通過開展面向BIM技術的各項研究,保證了項目策劃、實施和運行的高效銜接,實現船廠在鋼殼制造中所使用的設計系統、生產管理系統等與 BIM系統的有機結合[4]。深中通道鋼殼制造已全面開展鋼殼智能制造及BIM信息化的相關工作,包括自建信息化平臺(面向BIM技術的車間制造執行系統MES、焊縫三維地圖、BIM模型及WBS編碼等)、基礎設施建設(車間網絡、工地視頻監控等)和深中BIM協同管理平臺應用等。通過BIM及信息化實施、過程改進和功能驗證,系統整體運行穩定,有效提升了鋼殼智能制造水平。

5 結語

通過開展鋼殼智能制造研究,推進“四線一系統”應用,建立了鋼殼管節智能制造技術標準,開發了基于視覺識別的焊接機器人在線編程、大型鋼結構塊體3D定位及焊縫點激光精確尋位一體化、大型鋼結構的智能涂裝、面向BIM的系統集成等關鍵技術。智能生產線產能及工效滿足鋼殼制造進度需求,切割、焊接、涂裝質量穩定可靠,相比傳統的人工作業具有較大優勢,為船舶工業和交通制造業智能制造轉型升級起到先行示范的作用。