包鋼采用萬能孔型法軋制槽型軌工藝研究*

陳沅,郭利宏,席紅巖,王藝慈

(1.內蒙古包鋼鋼聯股份有限公司技術中心,內蒙古 包頭 014010;2.內蒙古包鋼鋼聯股份有限公司軌梁廠,內蒙古 包頭 014010;3.科赫工業設備技術(上海)有限公司,上海 200072;4.內蒙古科技大學材料與冶金學院,內蒙古 包頭 014010)

有軌電車具有速度快、運量相對較大、噪聲低、環保經濟的特點[1],代表著未來城市軌道交通發展的方向,具有很好的市場前景,為此,包鋼開發槽型軌(鋼質為U75V)以滿足城市軌道交通對槽型軌的需求.目前,國內鋼軌生產廠生產鋼軌的主要方式是萬能孔型法.槽型軌是鋼軌中斷面最為復雜的,主要是鋼軌頭部要軋制出凹型槽,在軋制凹型槽時既要切出合格的斷面形狀,又要保證尺寸要求,為此包鋼采用萬能孔型連軋方法對槽型鋼軌的孔型系統進行了設計并進行了軋制,在軋制過程中出現了軌頭外側圓弧充填不好、軌頭槽內“切鐵絲”、軌腰下部連接部位產生折疊缺陷以及斷面尺寸波動較大等問題,為此,包鋼對槽型軌的孔型及其系統進行了優化,上述問題得到了根本解決,產品質量如斷面尺寸、外形及性能等均滿足標準要求.

1 槽型軌斷面形狀

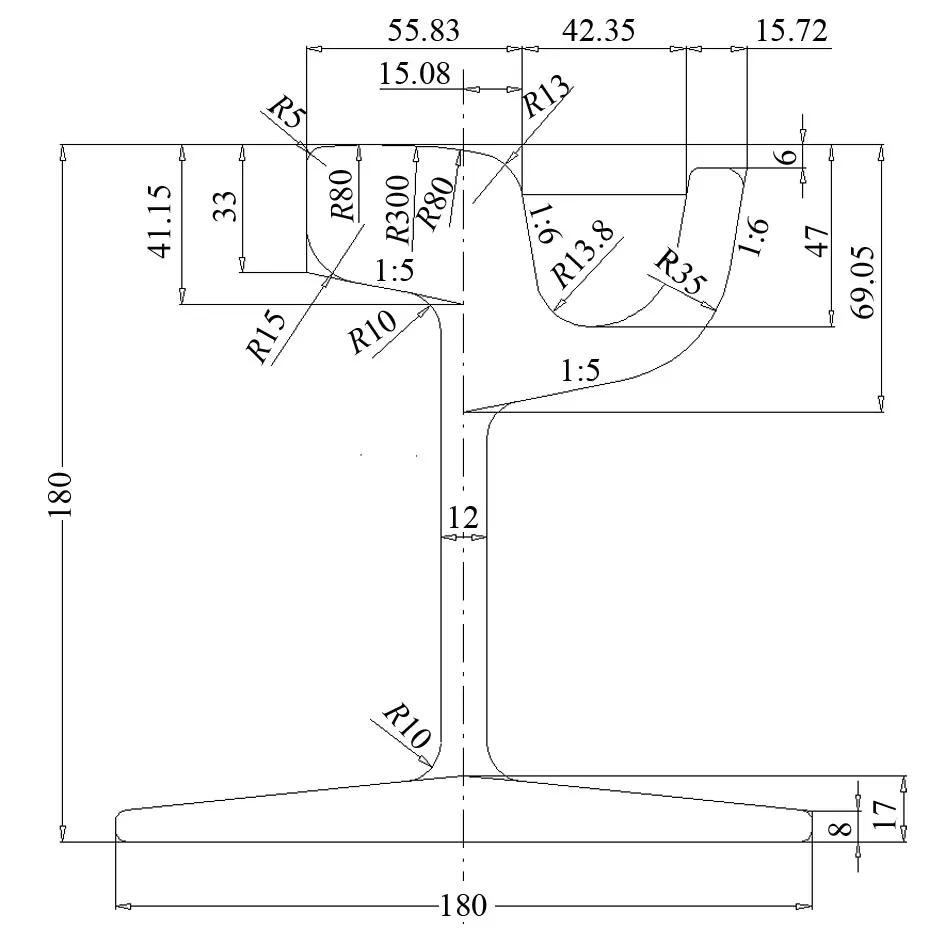

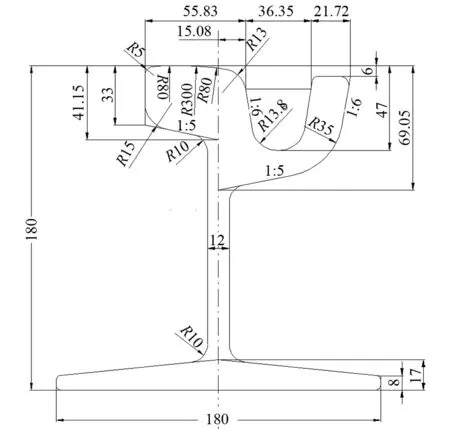

槽型軌被譽為“軌中之王”,與普通鋼軌相比,這種鋼軌的軌頭上有一個不對稱的槽,形狀復雜,是鋼軌中最難軋制的品種[2].目前世界上只有烏克蘭、德國等為數不多的幾個國家掌握這種生產技術.槽型軌有59R2,60R2 2個斷面,其主要外形尺寸相同,外觀略有不同,其斷面圖如圖1,2所示.

圖1 槽型鋼軌59R2斷面圖

圖2 槽型鋼軌60R2斷面圖

2 孔型設計

孔型設計的作用是將鋼坯在設計好的軋輥孔型中經過若干次軋制變形,使鋼軌的斷面幾何形狀和尺寸允許偏差控制在標準范圍內,孔型設計起到穩定控制軋制過程、減少表面缺陷,改善機械性能等作用.孔型系統設計是否合理不僅直接影響到最終成品尺寸,對軋制出鋼影響也非常大,而成品尺寸和軋制出鋼則是鋼軌生產的關鍵[3].萬能孔型法的孔型系統是由l對主動水平輥和1對被動立輥共同組成,且四輥的軸線位于同一平面上,形成萬能孔型,平輥對重軌的腰部進行加工,兩側立輥與平輥的側面形成加工變形區分別對軌頭、軌底進行加工[4].

2.1 孔型設計方案的確定

槽型軌斷面形狀復雜,軋制過程中金屬變形不均勻,孔型設計存在較大難度,需要通過合理的孔型設計以及工藝制度來保證軋制的穩定性.

包鋼鋼軌軋制工藝流程為加熱爐加熱→高壓水除鱗→BD1軋制→BD2軋制→CCS萬能軋制(UR→ER→UR→EF→UF).

為了保證產品質量,要求軋件的總壓縮比不小于9∶1,槽型鋼軌采用的坯料是連鑄矩形坯,斷面是280 mm×380 mm,采用這種斷面連鑄坯軋制59R2,60R2槽型軌,壓縮比可達到14∶1.壓下率控制為:BD1,BD2開坯機15%~25%;CCS粗軋20%~25%;CCS精軋5%~10%.軋制速度為:BD1,BD2開坯機3~5 m/s;CCS軋機4~7 m/s.

根據槽型軌的斷面特點以及該鋼軌生產所執行的標準,結合設備特點,確定了軋制59R2,60R2槽型鋼軌BD1,BD2,CCS軋機的孔型方案如下:

(1)BD1軋機(第一架開坯機):設計1個箱型孔,1個梯形孔,3個帽型孔,往復軋制7道次,使軋件初步成形.

(2)BD2軋機(第二架開坯機):設計5個軌型孔,往復軋制5道次,將軋件初步軋成軌形.

(3)CCS軋機(萬能連軋機組,由UR,E,UF機架組成,其中E機架有ER和EF2種孔型):設計4個軌形孔,分別為UR,ER,EF,UF孔型,往復軋制3道次,使軋件達到成品形狀,保證成品斷面尺寸符合標準要求.

2.2 孔型系統的確定

根據59R2,60R2槽型鋼軌斷面形狀特點,結合現有生產工藝及設備狀況,設計孔型方案為:BD1開坯,軋制為帽形后送BD2,BD2設計為包括切深孔型在內的5個孔型,軋件經過BD2軋制后送CCS軋機,軋件在CCS完成開槽過程并軋制為成品.經過討論分析和試軋實踐摸索,根據試軋情況分析總結,該方案可以有效控制CCS軋制尺寸的穩定性.

2.3 軋輥孔型設計

2.3.1CCS萬能精軋機UF孔型設計

成品孔型采用萬能孔型法軋制,就是UR和UF軋機傳動側立輥采用平輥,操作側立輥采用開槽輥,設計時綜合考慮產品標準尺寸公差(執行標準是EN14811:2006+A1:2009[5])以及金屬熱膨脹系數.

2.3.2CCS萬能粗軋機UR孔型設計

(1)水平輥.腰高比成品孔UF腰部略高,以使UF腰部得到良好的加工,腰部兩側斜度按標準斷面設計,圓弧R比UF水平輥相應處圓弧大.

(2)傳動側立輥使用平輥.

(3)操作側立輥使用開槽立輥,圓弧R的尺寸與標準斷面尺寸相同.

(4)腿部長度.在萬能UR孔型中,軋件的腿端完全開口,腿部長度決定于傳動側立輥壓下形成的展寬量.

2.3.3CCS萬能軋機軋邊機孔型設計

軋邊機孔型為兩輥孔型,起到控制鋼軌頭寬和腿長的作用,軋邊機孔型的腰部通常與軋件的腰部輕微接觸或不接觸,配置2個軋邊孔ER和EF,形狀相似.

2.3.4BD2軋輥孔型設計

根據槽型鋼軌的生產工藝在帽形孔后面設計了5個軌形孔,軌形孔配置在BD2軋輥上.軌型孔是開坯機的成形孔,為萬能孔型提供符合軌頭、軌腰、軌底相互變形關系的中間軌形軋件,因為槽型鋼軌是不對稱斷面,為滿足萬能孔型的供料要求,軌形孔設定為閉口孔型.

2.3.5BD1軋機孔型設計

BD1軋機孔型配置有箱形孔、梯形孔和帽形孔,使用280 mm×380 mm坯料軋制成中間坯,在經過帽形孔加工為符合要求的坯料,然后送BD2軋制.

2.4 軋輥和導衛設計

根據軋制59R2,60R2槽型鋼軌各軋機的軋輥孔型設計圖,結合軌梁廠生產的實際情況,設計了59R2,60R2槽型鋼軌的BD區和CCS區各架軋機導衛裝置.導衛裝置對軋件進出孔型起定位作用,同時可以一定程度的矯正軋件的彎曲程度.

3 存在的問題及解決方案

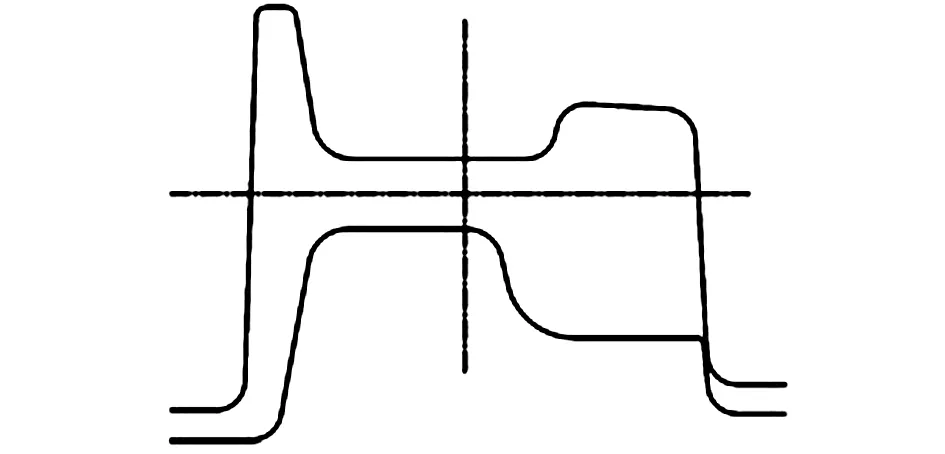

(1)針對槽型軌槽內側切鐵絲現象以及斷面尺寸波動較大的現象,一方面修改了E機架軋輥圖,EF孔型對鋼軌的頭部寬度不進行變形控制(避免軌唇變形),而僅對鋼軌底部進行軋制控制,并逐步摸索出了一套軋制調整方法,即通過調整軋輥輥縫大小、軋機軋制線高度、軋輥軸向位置等辦法保證槽型軌出、入鋼狀態穩定.EF孔型圖見圖3.

圖3 槽型鋼軌E軋機孔型圖

(2)針對軌頭外側圓弧充填較難控制的問題,一方面調整UR軋機孔型立輥的切分位置,盡可能的讓軌頭與軌唇部位金屬匹配合理,另一方面利用調整UR軋制線高度和立輥壓下量控制供下道次軋件的尺寸大小,以保證UF孔型圓弧的大小.

(3)針對槽型軌軌腰下部連接部位易產生折疊缺陷,多次優化BD2孔型尺寸,調整軌腰下部尺寸適合UR供料需求.針對因槽型鋼軌斷面不對稱,在BD2軋制時金屬變形不均勻,出鋼扭轉嚴重的現象,修改了BD2軋機孔型尺寸,盡可能保證軋件在軋制過程中各部分延伸均勻,并設計了出口專用衛板,限制軋件的扭轉程度.修改后的BD2孔型圖見圖4.

圖4 BD2孔型圖

(4)針對成品斷面形狀不易控制的現象,CCS機組UR軋機采用半閉口孔型,UF軋機采用開口孔型,在軋制過程中便于調整控制,有效的保證了成品斷面形狀.

4 槽型軌質量情況

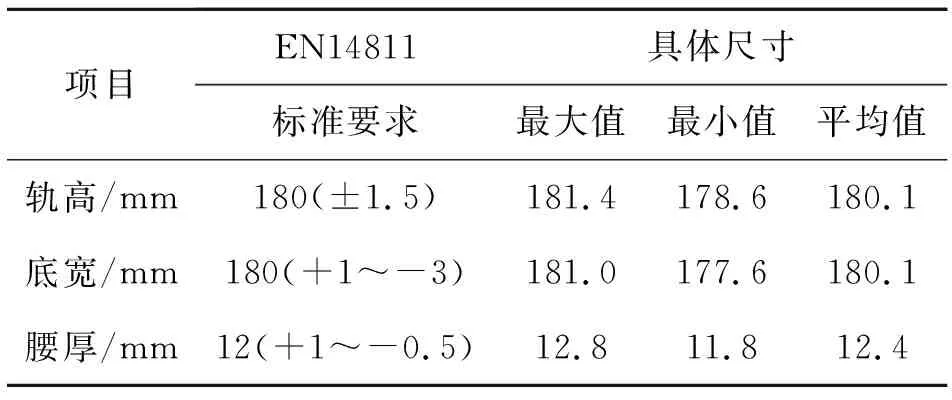

4.1 外形尺寸

通過軋制中不斷對孔型尺寸進行優化,槽型鋼軌的外形(包括對稱性、軌唇尺寸、軌頭充填等)、斷面尺寸(底寬、軌高、腰厚)均滿足EN14811標準要求.具體尺寸見下表:

表1 槽型鋼軌斷面尺寸

4.2 產品性能

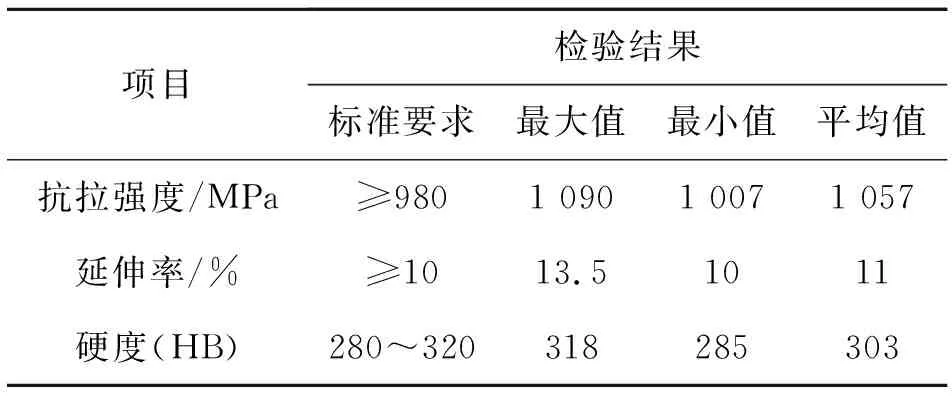

槽型鋼軌(U75V)的金相組織為鐵素體和珠光體,其性能滿足TB/T 2344標準[6]要求,抗拉強度的范圍在1 007~1 090 MPa,伸長率范圍在10.0%~13.5%,布氏硬度范圍在285~318 HB,具體情況如表2.

表2 槽型鋼軌的力學性能

5 結論

(1)包鋼經過多次的技術創新及調試,采用萬能孔型法成功開發了59R2和60R2 2種斷面的槽型鋼軌,解決了槽型軌生產中出現的軌頭外側圓弧充填不好、軌頭槽內“切鐵絲”、軌腰下部連接部位產生折疊缺陷以及斷面尺寸波動較大等問題.

(2)槽型鋼軌的斷面尺寸及外形符合EN 14811:2006+A1:2009(E)標準的規定,且其尺寸分布呈正態分布.

(3)其主要性能(抗拉強度、布氏硬度、延伸率等)滿足TB/T 2344標準要求,且符合正態分布規律.