北營3200m3高爐布料矩陣優化調整實踐

鄒德勝 王光亮 寇明銀

北營3200m3高爐有效容積為3200m3,由中治京誠設計,采用串罐無料鐘爐頂裝料設備,減少布料偏析。自2012年11月開爐至2019年8月期間,其采用的主要布料矩陣模式為“中心加焦”→“平臺+漏斗”→“中心加焦”。其“中心加焦”模式在矩陣調整時,遵循“發展中心,抑制邊緣”的氣流分布模式,爐況順行,但煤氣利用率低,消耗過高。尤其是第二階段的中心加焦模式,強烈發展中心氣流,使得消耗高,爐腹煤氣量大,稍增加風量,就升高壓差,只能被迫提高富氧率來提高產量,導致風速及鼓風動能始終偏低,爐缸活躍性差,抗外界波動能力差。2019年9月,重新調整思路,以“穩定中心,適當邊緣”進行氣流調整,并通過CCK技術改善爐缸工作狀態,同時對布料程序進行調整:布礦時,在布礦至最小擋位第二圈礦時全開節流閥,再布最后一圈礦;在布焦時,布焦至次中心擋位時關閉節流閥,溜槽傾動至中心時,布中心焦。實現了中心焦、礦精準布料,避免了無礦區混入礦石,中心環帶上減少布焦炭,穩定了中心氣流,實現了“穩定中心,適當邊緣”的雙開型氣流分布模式,使爐況改善,風量增加,產能提升。由于減少了中心焦量,也提高了煤氣利用率,降低了燃料消耗。

1.布料矩陣的調整

布料矩陣是高爐上部調劑的重中之重。科學合理的布料矩陣是根據高爐自身特點,長期探索、優化的結果。高爐要長期穩定生產,必須要有合理的布料矩陣。其根本就是要根據原燃料質量、氣流分布、礦石批重和組成等條件的不同,形成合理的焦炭、礦石平臺和中心漏斗,即形成合理的料面形狀和合理的礦焦比分布。對高爐操作而言,依據具體條件的不同,形成穩定的平臺和漏斗的料面形狀才是追求的目標。這種料面結構的優點是具有形狀穩定、礦焦比分布易控制、能夠抑制爐料大小顆粒偏析等。

生產中控制合理的平臺位置、平臺寬度和漏斗深度是關鍵環節。平臺整體靠中心或平臺過寬、漏斗過淺,都易使中心過重,邊緣氣流不易控制;平臺整體靠邊緣或平臺過窄、漏斗過深,則料面形狀不穩定,不利于煤氣流的穩定。布料矩陣的探索是將風量作為貫穿始終的生命線,一切緊緊圍繞合理的料面形狀和礦焦比分布的問題,以打開中心氣流,獲得合理、穩定的邊緣氣流為指導思想,要根據具體生產條件的不同,對布料矩陣進行有計劃、有步驟的調整。

1.1 第一階段的調整:矩陣的優化

2019年8月,3200m3高爐矩陣調整思路轉變為“穩定中心,適當邊緣”。調整步驟為:通過以風量為基礎,疏導邊緣,合適的邊緣氣流后,逐步增加中心負荷,抑制中心氣流。2020年2月,高爐采用CCK方式布料調整如下:

其礦角差增加至9.5°,中心加焦量占比20%,邊緣適當放開:邊緣溫度由60℃~100℃提高到140℃~180℃,中心溫度由700℃~800℃降低至450℃~550℃。見圖1。但由于開爐后熱風爐系統的原因,采用低風溫(950℃左右)、輕負荷、低風速操作長達近2月,爐缸工作差,強化困難,指標較差。對此,下一步主要工作是恢復爐缸工作。

圖1 3200m3高爐調整前后十字測溫變化趨勢圖

1.2 第二階段的調整:恢復爐缸工作

兩座3200m3高爐配吃6m及4.3m焦爐的焦炭,在同樣配煤比情況下,熱強度相差3%左右。6m焦爐的焦炭用量只有30%左右,為充分利用資源,在不增加配煤成本的情況下,將質量較好的6m焦爐的焦炭布在高爐中心,置換了爐芯部位的死焦堆,同時下部大幅縮小風口面積至0.3555m2,在風量不變的情況下,風速及鼓風動能大幅提高,改善了爐缸工作。

1.3 第三階段的調整:穩定中心氣流

2020年5月后,爐缸工作明顯改善,入爐風量增加,指標提升,邊緣及中心兩道氣流逐步形成。5月份,為進一步增加風量,風口面積回調至0.3812m2,風量達到5500m3/min~5600m3/min,標準風速240m/s。但是在增加風量及增加負荷的過程中,存在中心無礦區混入礦石及中心焦不能進一步減少的問題,出現中心氣流不暢現象。其主要原因是:礦批增大后,在礦石布料過程中,由于稱量料罐的稱量補償問題,有1.5噸~2噸的礦石隨溜槽下傾灑落中心;同樣在布焦炭時,次中心角度(擋位)的焦炭在向中心角度布料的過程中,有10%~ 15%的焦炭灑落在次中心角度(擋位)與中心焦角度(擋位)的環帶上。由于不能控制灑落量,尤其在原燃料粒度波動時,這種不穩定愈加明顯,造成高爐中心氣流發生明顯的無規律波動,影響了高爐氣流的穩定性,最終使高爐爐況的穩定性受到影響。

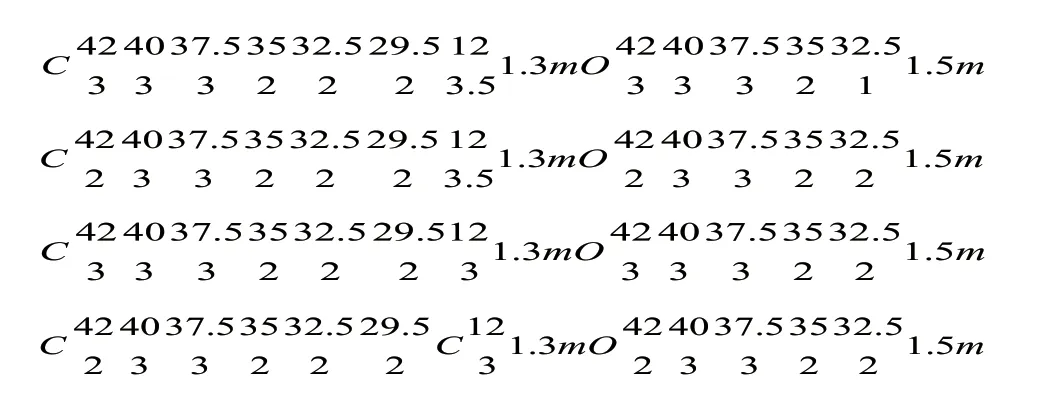

第一步,數據采集及分析,對在布焦時,在布完次中心焦后到中心焦時,不關閉節流閥及關閉節流閥,數據見表1。在計劃檢修時打開爐頂大門,觀察布礦布完最小擋位礦時,灑落礦量大約1.5噸~2噸。

表1 3200m3高爐環帶焦量與中心焦量 噸

第二步,矩陣采用第一階段時的矩陣,布礦時布完32.5°擋位一圈礦石后全開節流閥,布最后一圈礦,保證礦全部布在最后一圈。布焦時布完29.5°后關閉節流閥,下傾至12°時打開節流閥布料,并且在調整中心焦時,為避免中心焦量變化太大造成爐況波動,中心焦量由3圈下調至2.5圈,最終其矩陣為:

經過調整后避免了中心氣流周期性波動,風壓平穩,礦批增加至102噸/批的水平,負荷達到5.512。

2.參數對比

2.1 調整前后十字測溫對比

經過調整后,邊緣溫度由60℃~100℃提高到140℃~160℃,中心溫度由700℃~800℃降低至400℃~500℃。其第一種(2013年)、第二種(2016年)及調整后(2020年)中心加焦模式十字測溫溫度分布變化見圖2。

圖2 北營3200m3高爐十字測溫溫度分布 ℃

2.2 風口面積及長度的調整

經過生產實踐,證明生產中等效爐腹角在74°就能有效克服邊緣氣流過大的缺陷。延長風口長度可以克服設計爐腹角缺失,達到有利于煤氣流動初始分布。北營大高爐的爐腹角為78.5°,其自身爐腹角設計角度較大,需要加長風口長度控制邊緣煤氣流。經過調整,風口長度由580mm逐步調整為640mm。另外,在加長風口長度抑制邊緣氣流過大的同時,均勻風口布局及縮小風口直徑,也能夠促使初始氣流的分布合理。最終采用直徑為Ф120mm和Ф125mm的風口,風口面積由0.4122m2縮小到0.3812m2。經過調整后,一次氣流分布合理,爐腹、爐腰壁體溫度穩定。見圖3。

圖3 北營3200m3高爐風口面積變化 m2

2.3 操作參數的變化

“發展中心氣流,抑制邊緣”的模式,是煤氣通路以中心氣流為主。“穩定中心,適當邊緣”的模式,是形成邊緣與中心兩條通路,使高爐接受風量能力大大增強。其重要操作參數變化見表2。

表2 北營3200m3高爐重要操作參數

2.4 指標提高

經過調整,高爐產量及指標與基礎期相比,產量提高565t/d,焦比降低45kg/t,燃料比降低34.7kg/t。其他各階段指標見表3。

表3 北營3200m3高爐經濟指標

3.總結

(1)將“發展中心氣流,抑制邊緣”調整為“穩定中心,適當邊緣”的模式,形成邊緣與中心兩條通路,大大增強了高爐接受風量的能力。

(2)“穩定中心,適當邊緣”的氣流分布模式,在兩條通路上將小顆粒爐料吹向中心環帶上,對原燃料的適應能力更強。

(3)矩陣的調整要以風量為基礎,在不同的鼓風動能下,注意二次氣流的不一致分布。

(4)通過布料程序的調整,實現精準布料。無礦區內沒有其他礦混入,中間環帶內減少了焦量,提高了煤氣利用,降低了燃耗。

(5)爐缸工作差時采用CCK技術,在不增加煉焦成本的前提下,將優質焦炭布置在高爐中心部位,快速置換死焦堆,改善爐缸工作。但此布料方法的缺點是,上料能力不足,僅能滿足低強度生產;在高強度下,上料能力明顯不足。