基于靜態檢驗方式判別轉向球頭異常的轉向系統響應特性研究

張志勇 黃 煜 時 鳴 潘少猷 馮 浩

(1.司法鑒定科學研究院,上海 200063;2.上海交通大學機械與動力工程學院振動、沖擊、噪聲研究所,上海 200240;3.上海機動車檢測認證技術研究中心有限公司,上海 201805)

0 前言

當今引發交通事故的主因有兩個:一是汽車速度過快,二是車況不符合標準。除了道路交通的主體—駕駛人,車輛性能是否安全也在道路交通安全中扮演重要角色[1]。故而,增加汽車安全裝置的設置以及針對事故車輛安全性能而展開技術鑒定迫在眉睫。車輛技術鑒定是交通事故處理的重點環節,它為事故處理提供客觀依據,明察事故發生原因,對交通事故責任認定具有重要意義[2]。

轉向異常是交通事故的重要成因之一,但目前對這一異常,缺乏系統的鑒定方法[3]。即便采用僅有的少數靜態檢驗系統來鑒定事故車轉向性能,也只能夠確認車輛在構造方面是否有故障存在,如連接是否完好、是否有斷裂現象。至于鑒定出轉向性能存在異常與否,以目前的靜態檢驗系統極難做到[4]。現今,對于失去行駛能力即靜態條件下汽車轉向系統鑒定而言,主要的檢驗方法有檢視和儀器測試兩種。檢視包括:轉向節及臂,轉向橫、直拉桿有無損壞或者破裂;轉向輪是否具有自動回正能力;轉向器的安裝是否固定且密封良好等。儀器檢測主要包括:對肉眼看不到的裂紋和損傷使用疲勞探傷儀進行檢測;轉向操作系統如若保持良好需要測試出轉向盤的自由轉動量[5]。尤其是對于事故中因撞擊損壞而不能行駛的車輛,傳統的鑒定方法只能通過檢測得知事故車輛的轉向系統有沒有因為事故損壞,即只能得知“車輛能不能轉向”,或者在此基礎上測量車輛方向盤的自由轉動量,但對于可能存在的跑偏、轉向異常等問題沒有好的方法進行檢測。目前對于事故車輛轉向性能的靜態判定,尚未建立一套完善、科學的定量檢測系統[6-7]。

對此,本文考慮到轉向球頭對于轉向功能的實現具有承上啟下的作用,并且轉向球頭是轉向系統的常見損耗部件,故選定轉向球頭為切入點。針對失去行駛能力的交通事故車輛,基于完好狀態和轉向球頭異常車輛的轉向響應特性存在顯著差異的假設,在車輛處于靜態條件下采集多組轉向性能測試數據,分析相同車型在完好狀態與轉向球頭異常狀態間,方向盤轉角、車輪轉角及二者傳動比在穩態特性及瞬態特性上的差異,試圖發現轉向性能異常的判定參數。

1 實驗方法

1.1 測試車輛

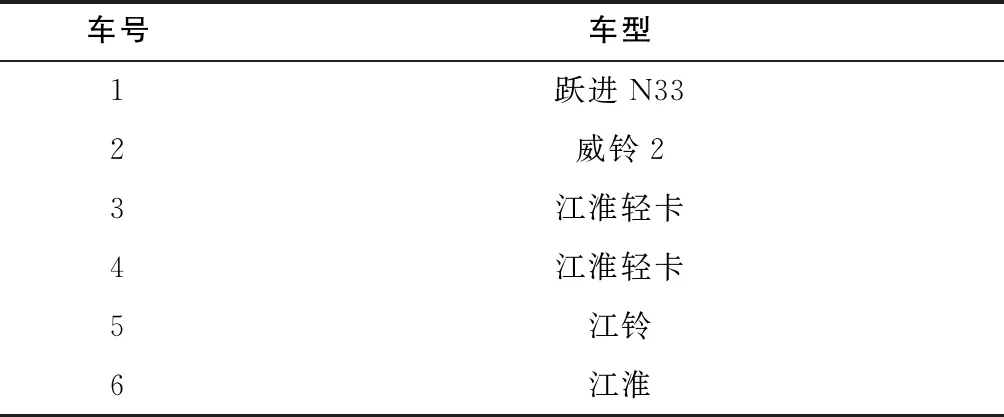

本文所采集6輛車的型號如表1所示,車型均為輕型貨車。在每輛貨車上多次更換一定磨損程度(球頭內缺乏潤滑但不存在明顯松曠)的轉向球頭,并分更換單側(左/右)球頭、更換兩側球頭(左和右)。由此對應共有三種車況條件:正常(車況A)、單側球頭異常(車況B)和兩側球頭異常(車況C)。

表1 實驗車輛車號與對應車型Tab.1 Test vehicle number and corresponding model

1.2 測試環境

每次測試均在基本水平的干燥平整地面上進行,汽車保持靜止不會滑動,確保兩側轉向輪周圍無干擾其擺動的物體。

1.3 測試設備

1.3.1 車輪偏轉角測量裝置。

為實現對車輛轉向系統中車輪偏轉角度的檢驗,設計開發了一款測角度裝置—車輪矢量傳感器支架。該車輪矢量傳感器支架,是一個機械臂結構。它可以沿x、y、z 三方向進行運動。在上述結構中,支架右上角是吸盤。操作人員通過抽氣,把吸盤里的空氣抽走,即可將吸盤吸附在車身上。吸盤理論上應吸附在車身光滑處防止脫落,避免因固定問題而影響實驗的進行。右上角的吸盤和軸可固定連接,且可用螺栓擰緊。但其夾角大小、軸的長度都是可以通過松開螺栓進行調整的。連桿之間采用銷軸進行連接。左方連桿與一根短棒固定連接著。短棒插入并穿過輪胎轉向傳感器(即編碼器)中央的孔。輪胎轉向傳感器是被固定的,且和一個長螺栓相連[8-9]。長螺栓上從左到右,分別是大法蘭、小法蘭、編碼器固定裝置。其中,大法蘭和小法蘭上面都有許多孔洞。這是為了方便從孔洞中穿過鋼絲繩,從而實現整套裝置與輪轂之間的相對綁定狀態。

所用編碼器符合工業標準,高達25 000 PPR的脈沖數,IP67的防護等級,在保證其采樣的精度的同時,也確保該編碼器能夠在實際測量環境下正常工作。同時,該編碼器重量只有0.25 kg,所以對支架、連桿運動不會造成很大影響。抗沖擊性、抗振動性良好,能有效地抵御外界沖擊。因此,其特性符合實地測量要求,可確保能在實際測量環境下正常工作。

1.3.2 轉向盤轉角測量裝置

為了對轉向盤的轉角進行測量,需要在轉向盤上安裝轉角脈沖傳感器。但轉向盤的外形構造不便于直接安裝傳感器,因此專門設計了一塊安裝底板,該底板采用三點式對心方式,保證傳感器中心軸線與轉向盤轉動軸線具有較好的重合性。

在轉向盤上安裝的轉角脈沖傳感器能將轉向盤的轉動量實時轉換為脈沖信號,該傳感器具有良好的抗沖擊性,高達4 096個脈沖每轉的精度,IP67的防護等級,在保證其采樣的精度的同時,也確保該編碼器能夠在實際測量環境下正常工作。

1.4 測試方法

1.4.1 設備安裝

在車內安裝轉向盤轉角測量裝置,并且在車外分別在左、右前輪上安裝上車輪偏轉角測量裝置。其中,測轉向盤轉角裝置必須裝在轉向盤正上方并保持中心對齊,并用吸盤把整套裝置固定在前擋風玻璃上。

安裝車輪偏轉角裝置時,首先將整套裝置綁定車輛輪轂確保其不會出現偏移,然后利用鋼絲繩(4 mm直徑)分別依次穿過法蘭上的孔、法蘭上的凹槽、車輪轂的孔洞。待支架安裝完成后,操作人員可適當用手觸摸或輕微搖晃支架,檢驗吸盤是否會脫落或存在搖晃過于劇烈的現象,以確保正式測量過程中的設備工作正常以及測試準確性。

車輪轉動時,通過三個鉸接的關節活動使得與傳感器連接的桿隨車輪自由轉動,以此測得方向盤轉動時車輪轉動的角度。在車輪側通過安裝編碼器的方式,來實現對車輪偏轉角的測量[10]。其測量角度的原理:在編碼器中央的孔中,穿插一根短軸。若短軸相對編碼器整體不是完全相對靜止,勢必會有角度旋轉。這一相對旋轉的角度,就是編碼器的讀數。同時,短軸相對于編碼器的角度旋轉值,正是車輪偏轉角。運用轉換法,把車輪偏轉角轉變成短軸和編碼器的相對運動,以此達到使測量原理清晰,簡化所測物理量關系的效果[11-12]。

最終,通過數據采集器將車輪偏轉角傳感器及轉向盤轉角傳感器采集到的模擬信號統一轉換為數字信號后,傳輸至計算機儲存以備后期處理分析。

1.4.2 測試操作

在實驗操作人員打方向盤期間保持轉速均勻一致,完整轉向測試流程大部分將在40 s~50 s內完成。另將6號車設為對照組,實驗在20 s左右完成,對比操作時間過快是否會對測試結果產生影響。具體的測試步驟為:

(1)在測量過程中,需要保證在平整的地面上,汽車保持靜止不會滑動。將方向盤轉到中間位置,即車輪保持基本沒有轉動,在汽車左前輪和右前輪輪轂上均固定車輪矢量傳感器支架,將車輪傳感器和方向盤傳感器連接到同一臺數據采集器上;

(2)接通儀器電源,測試員坐在駕駛位上以恒定的速度順時針(向右)轉動方向盤,直到方向盤無法轉動,再反方向(向左)以恒定的速度轉動方向盤轉到極限位置,最后將方向盤打回到初始位置,完成整個測試流程;

(3)數據采集過程為每0.01 s采一次數據,采樣頻率為100 Hz。

1.5 數據處理方法

根據實驗過程的具體物理含義,由方向盤的絕對角度的最值,將實驗過程劃分為三個工況:右轉、左轉和回正。進而根據對應工況下方向盤和車輪的相對轉角,可求的任意時刻下的傳動比。

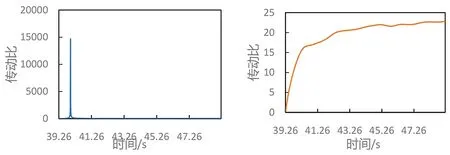

本文將每段工況下的傳動比變化過程分為:瞬態和穩態。穩態指傳動比經過一定時間后趨于穩定,瞬態是進入對應工況開始,至傳動比趨于穩定結束[13]。數據的處理也根據瞬態和穩態分為兩部分進行分析。

對于穩態,可通過比較三種車況下穩定后的傳動比是否存在顯著差異,絕對轉角的最大值是否存在差異等方式,判斷轉向系統是否故障。

對于瞬態,由于數據變化類型的不一致,將其分為兩種情況:“有虛位”和“隨動”。傳動比數據在轉動方向盤之初,會出現一個明顯的波峰。由于轉向虛位的存在,當方向盤開始轉動時,輪胎還未開始轉動,即輪胎轉角近似0值,導致傳動比出現較大峰值。如果輪胎同方向盤一起轉動,即隨動,則傳動比逐漸增大到穩態值,如圖1所示。

圖1 2號車正常車況下“回正”時傳動比(━右輪,━左輪)Fig.1 Transmission ratio of No.2 vehicle during “return to timing” under normal conditions

本文將重點討論“虛位”組,以傳動比100為限,開始對每輛車各工況下的數據進行截取,至傳動比趨于穩定結束。利用曲線擬合對數據進行分析討論,擬合曲線公式為:

lgy=klgx+b

(1)

由于數據變化類型的不統一,并猜測擬合曲線的得到的參數僅于車況相關,而與三種工況無直接關系,因此可分別對比正常與兩側異常;正常與單側異常;單側異常和兩側異常之間的差異,將滿足條件的數據之間做Wilcoxon檢驗,以此判斷車況不同是否會導致曲線擬合參數的差異[14]。同時把6號車設置為判斷實驗時長是否會對結果產生影響的對照組,其實驗時長僅20 s,因此對于數據的處理分為全體和剔除6號車兩類分別進行。

2 結果分析

2.1 穩態分析

2.1.1 穩態傳動比

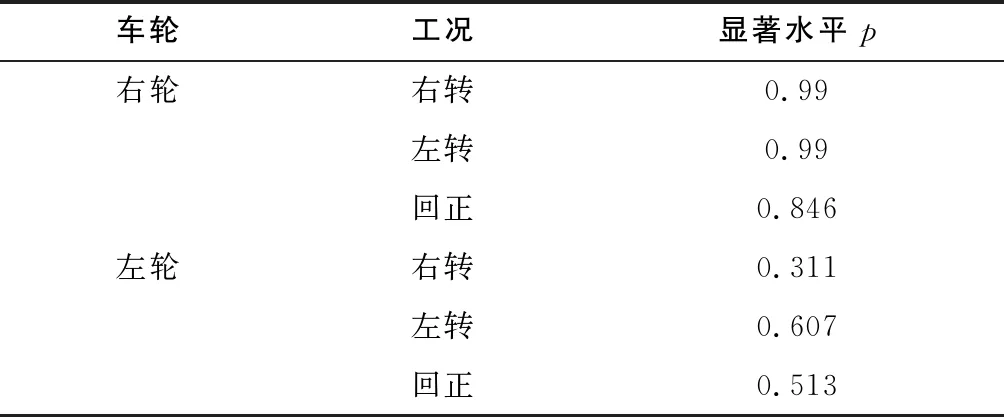

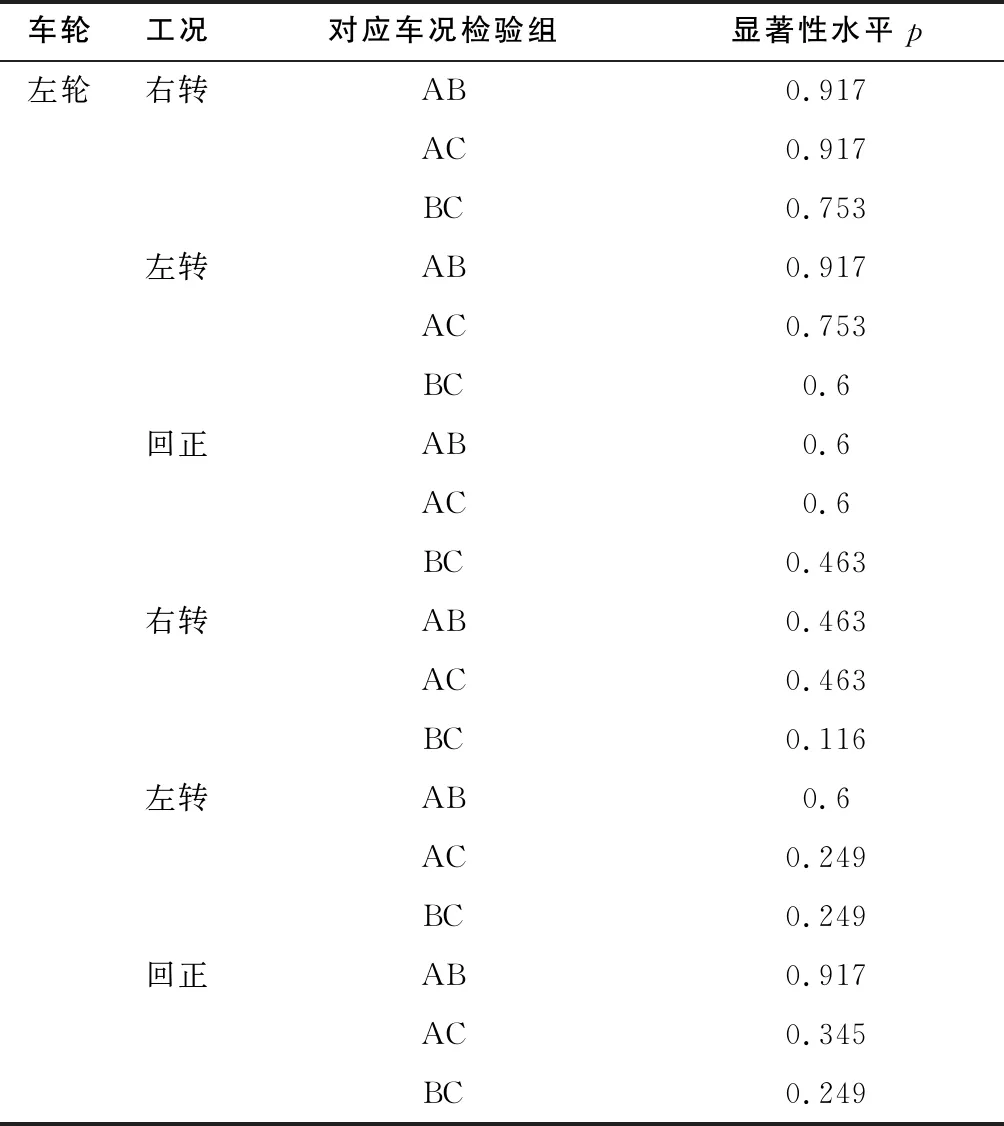

分別對同一工況(右轉、左轉或回正)下,單側異常、兩側異常和正常的三種工況做Friedman檢驗[15-16],其結果如表2所示。從結果中可以看出,顯著性水平p均大于0.05,說明單側或兩側轉向球頭的磨損不會導致穩態傳動比出現顯著改變。

表2 6輛車不同工況下右輪和左輪穩態傳動比Friedman檢驗結果Tab.2 Friedman test results of steady-state transmission ratio of right wheel and left wheel of 6 vehicles under different working conditions

進而可對同一工況下,三種車況之間兩兩做Wilcoxon檢驗,結果如表3所示,均不存在顯著差異。

表3 6輛車對應工況下三種車況之間兩兩做Wilcoxon檢驗結果Tab.3 Wilcoxon test results of 6 vehicles under three vehicle conditions

2.1.2 最大絕對轉角

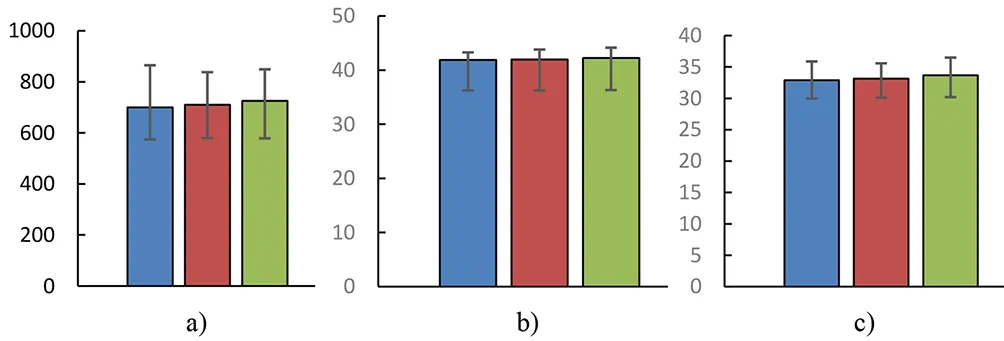

從圖2可以發現,對比方向盤和左右車輪最大和最小極限位置處的絕對轉角,并針對不同車況做Friedman檢驗[17-18],除左輪的最大值存在顯著差異(p=0.03)之外,其他情況下均無明顯差異。

圖2 汽車方向盤(a)右輪(b)以及左輪(c)分別在三種車況下的最大絕對轉角的中位數以及上下四分位數(▇-車況A、▇-車況B、▇-車況C)Fig.2 Median and upper and lower quartiles of maximum absolute angle of vehicle steering wheel (a), right wheel (b) and left wheel (c) under three vehicle conditions respectively

除右輪車況A與車況B(p=0.046),左輪車況A與車況B(p=0.028)以及左輪車況B與車況C(p=0.046)之間存在差異外,其余組的最大值經Wilcoxon檢驗均不存在顯著差異。

2.1.3 自由轉動量

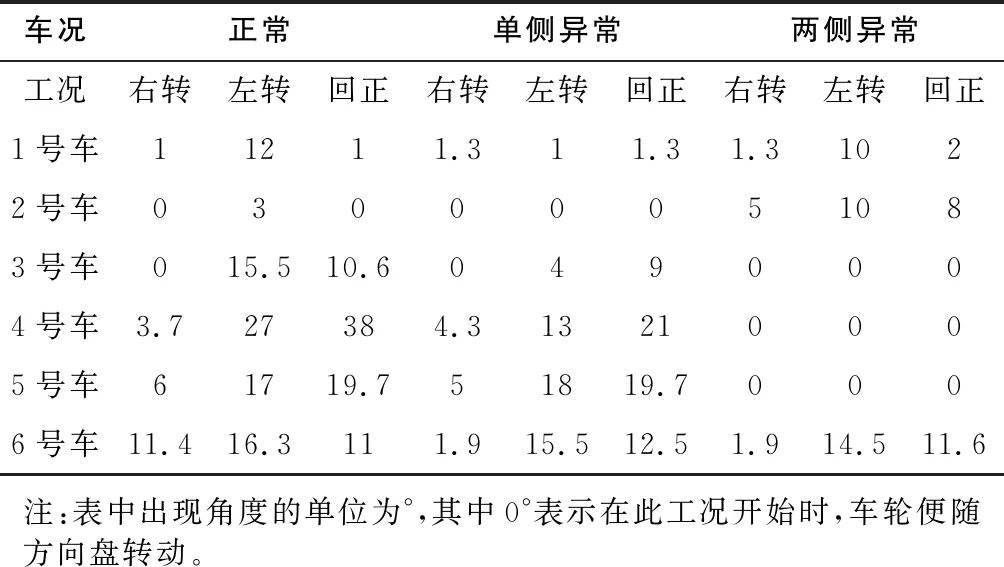

自由轉動量結果如表4所示,結果中除4號車外,其余車輛均基本滿足 GB 7258-2017《機動車運行安全技術條件》中對一般車輛限制自由轉動量小于25°的要求。

表4 6輛車不同車況不同工況下最大轉動量Tab.4 Maximum rotation of 6 vehicles under different conditions

2.2 瞬態變化

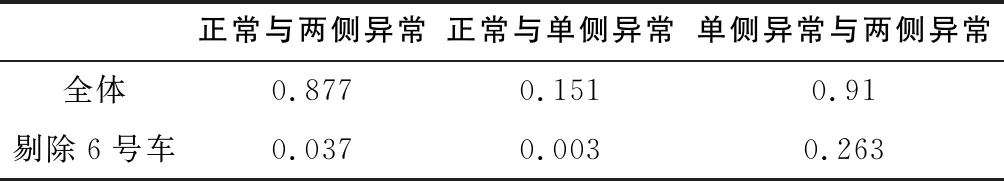

由于6號車為對照組,對全體(包含6號車)與剔除6號車的瞬態數據擬合曲線函數b1值進行Wilcoxon檢驗[19-20],其結果如表5所示。

表5 瞬態數據擬合曲線函數b1值Wilcoxon檢驗結果Tab.5 Transient data fitting curve function b1 value Wilcoxon test results

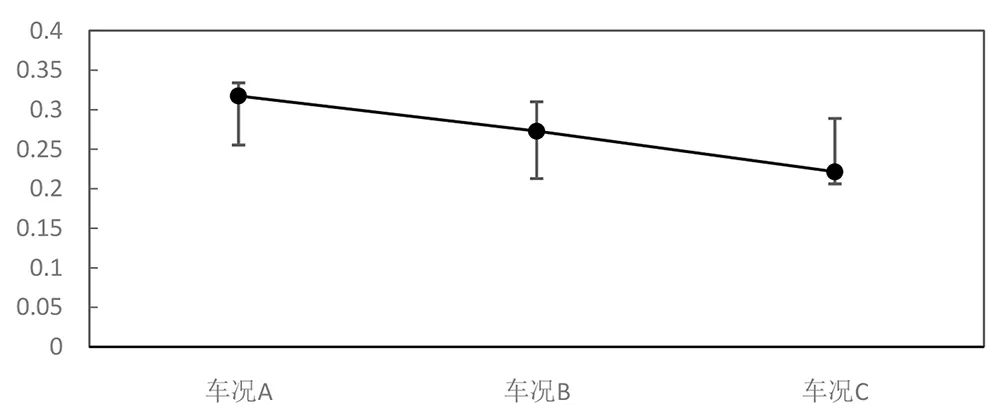

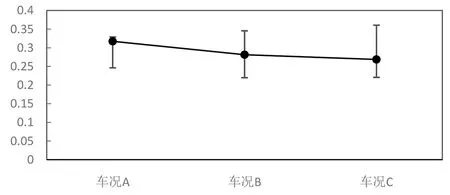

分別將全體(包含6號車)與剔除6號車的瞬態傳動比擬合曲線斜率絕對值中位數及上下四分位數在圖3及圖4中標出[21-22]。

圖3 剔除6號車的被測車輛在三種車況下瞬態傳動比擬合曲線斜率絕對值中位數以及上下四分位數Fig.3 Median and upper and lower quartiles of absolute value of slope of transient transmission ratio fitting curve under three vehicle conditions for the tested vehicle excluding vehicle 6

圖4 全部被測車輛在三種車況下瞬態傳動比擬合曲線斜率絕對值中位數以及上下四分位數Fig.4 Median and upper and lower quartiles of absolute value of slope of transient transmission ratio fitting curve of all tested vehicles under three vehicle conditions

從圖3可看出車況A、B、C的斜率絕對值呈現依次減小的趨勢。

對比圖3、圖4可以看出,剔除6號車后,車況A組車輛的斜率k的絕對值明顯大于車況C組(p=0.037,Wilcoxon檢驗);車況A組的k的絕對值明顯大于車況B組(p=0.003,Wilcoxon檢驗);而車況B與車況C組沒有顯著差異(p=0.263,Wilcoxon檢驗)。

3 結果討論

3.1 穩態結果

通過對同一工況(右轉、左轉或回正)下,單側異常、兩側異常和正常的三種工況做Friedman檢驗,以及對同一工況下,三種車況之間兩兩做Wilcoxon檢驗,其結果說明轉向球頭磨損與否對穩態傳動比無明顯影響。

對于最大轉動量,從轉向系統的結構來看,應該會隨著轉向球頭的磨損程度加劇而變大,但在數據分析結果中可以看到,6輛車左輪轉動角度的最大值之間無顯著差異;分別將三種車況兩兩做Wilcoxon檢驗,正常與單側異常p=0.028,兩側異常與單側異常p=0.046,該結果顯示單側異常分別與正常和兩側異常有顯著差異,但是正常和兩側異常p=0.917,說明正常和兩側異常之間不存在顯著差異。更進一步觀察、對比原始數據不難發現,三種車況下的最大值均非常接近,而單側異常組對應每輛車的數據均比其他兩組稍大一點,使得數據之間出現差異。但是由于差值較小,不能說明轉向球頭磨損與否對最大轉動量有明顯影響。

大部分測試數據均顯示試驗對象的自由轉動量基本滿足國標要求,從一個側面印證了試驗所用壞的球頭的磨損程度均不嚴重。

綜上說明,因轉向球頭磨損引起的轉向系統穩態特性變化不大,穩態特性指標不能作為判別轉向性能異常的主要參數。

3.2 瞬態結果

對于瞬態數據變化所體現的“虛位”和“隨動”現象,是由于兩側轉向輪之間存在一定的間隙。當轉向輪隨方向盤轉動處于擺動狀態時,兩側轉向輪之間存在力的傳遞,近似于無間隙的剛性連接。當轉向輪停止狀態時,兩側轉向輪之間的力傳遞消失,車輪受地面及自身約束結構的影響,使兩側轉向球頭磨損所產生的間隙體現了出來。當方向盤轉動使轉向輪從停止狀態轉換至擺動狀態時,與轉向機之間基本沒有間隙的一側轉向輪就會有“隨動”現象,而與轉向機之間留有間隙的一側轉向輪就會有“虛位”現象。

從瞬態數據擬合曲線函數b1值的Wilcoxon檢驗結果可以發現,6號車數據的擬合曲線函數b1值與其它車輛存在明顯差異,也由此可知實驗操作的時間長短對結果數據的可對比性具有一定影響。因此,對于后期實驗及設備的改進,將考慮使用電機代替人工操作的方式,以此保證方向盤的恒定勻速轉動。

從車輛構造來看,一輛雙前輪轉向的車,一般裝有兩個轉向球頭。兩個轉向球頭的異常對于整個轉向系統的影響是疊加產生的,也就是雙側球頭異常比單側球頭異常所造成的影響更顯著。這就是瞬態數據擬合曲線函數b1值中,兩側異常的數據與正常的數據間的差異明顯大于單側異常與正常的數據間的差異的原因,也與斜率k的絕對值從車況A、B、C依次減小的情況是吻合一致的。這也證明了,轉向球頭異常磨損的情況可以通過瞬態傳動比的擬合曲線斜率判別得到,并且磨損程度越大其斜率k的絕對值越小。

綜上說明,因轉向球頭磨損引起的轉向系統瞬態特性存在顯著差異,瞬態特性的擬合曲線函數b1值與斜率k的絕對值可以作為判別轉向性能異常的主要參數。在實際鑒定不具備行駛能力的事故車是否轉向球頭異常時,可以在事故車及一輛與該事故車同款型的正常車輛上分別測試其轉向系統瞬態特性,通過分析擬合曲線函數的截距與斜率來判斷事故車的轉向球頭是否存在異常。

4 結語

針對車輛轉向系統的靜態檢驗方式,本文在6輛輕型貨車上圍繞轉向球頭進行了研究。在停車狀態下,按照正常車況、單側球頭異常車況、兩側球頭異常車況完成了轉向傳動比實驗。通過在對數坐標軸上將傳動比隨時間變化的動態曲線進行線性擬合,對實驗數據分別從穩態和瞬態兩方面進行了分析。

從穩態特性方面分析了傳動比、最大轉動量及自由轉動量這三個參數,由于球頭磨損所產生的間隙在穩態下,受兩側轉向輪間傳導力的影響,不能體現出來。因此,穩態特性指標不能作為判斷轉向球頭異常的主要參數。

通過對擬合曲線的瞬態特性分析,發現擬合曲線函數中代表從“虛位”到真實轉動的時延的截距,以及代表從“虛位”到真實轉動的變化速率的斜率可以作為判斷轉向球頭異常的主要參數。球頭異常產生的轉向時延和變化速率的差異分別從擬合曲線函數的截距和斜率上體現出來;并且球頭磨損程度越大,變化速率(斜率的絕對值)越小。

因此,在實際鑒定不具備行駛能力的事故車是否轉向球頭異常時,可以著重對事故車的轉向系統瞬態特性進行檢驗分析。本文的研究為靜態檢驗車輛轉向系統找到了一個方向。在未來的研究中,我們將在本文結果的基礎上,嘗試建立不同車型的轉向性能評判量化模型。