某大型水電站機組開機過程中調速器故障原因分析

李 士 哲, 李 金 輝

(雅礱江流域水電開發有限公司,四川 成都 610051)

0 引 言

某大型水電站水輪機控制系統接收到監控系統下發的開機令后,調速器控制系統能按照既定的開機邏輯,由靜止態經開機過程轉為空載態,并接受同期指令進行轉速調整,實現并網態[1]。當開機過程中出現異常時,會對水輪機轉輪葉片、蝸殼、壓力鋼管等造成較大的沖擊,因此調速器自動開機過程中按照既定邏輯開機尤為重要。

但受工作年限以及現場復雜環境影響,調速器控制系統測頻元件本身的故障偶有發生及機組開機瞬間振動較大[2]。當故障出現時,調速系統若不能及時進行故障定位與診斷,將嚴重影響機組安全穩定運行。通過分析某電站機組自動開機過程中調速器故障原因,提出了一種水輪發電機組在開機過程中對頻率跳變的解決方法,提升了機組開機過程中的穩定性和可靠性。

1 某大型水電站調速器自動開機規律

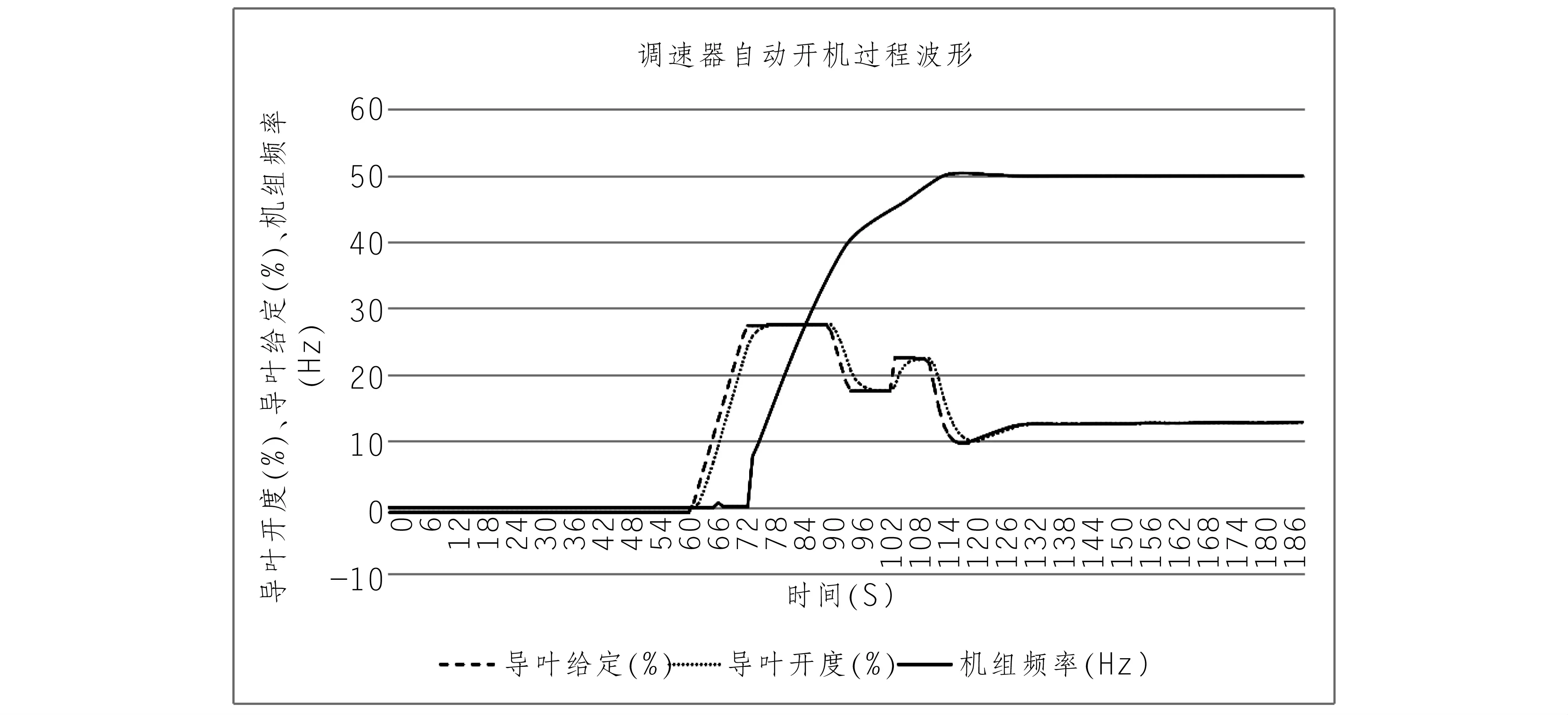

某大型水電站調速器開機過程需經歷兩個階段。在調速器收到監控系統的開機令后,先將導葉開啟至第一開機開度,在開機邏輯中,第一開度為當前水頭下協聯算出的空載開度的基礎上再加上15%開度。此時,機組將獲得比較大的啟動轉矩。導葉開至第一開機開度后,機組頻率快速上升,當機組頻率上升至35 Hz時,為防止機組頻率上升速度過快,調速器控制系統將導葉調至第二開機開度,第二開度為第一開度減去10%開度。當機組頻率上升到45 Hz后,調速器進入空載態,根據空載PID參數進行精確調節[3],調速器自動開機進入空載態曲線見圖1。

圖1 調速器自動開機進入空載態曲線

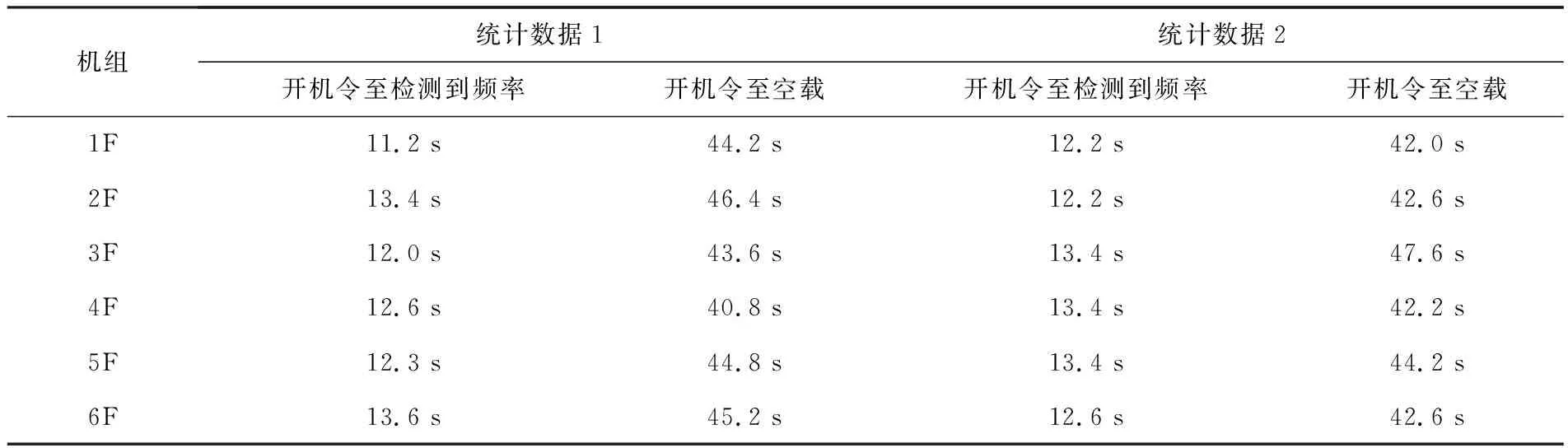

通過統計某大型水電站1~6號機調速器自動開機時間規律,當監控系統發出調速器開機令后,調速器控制系統按照自動開機規律開啟導葉,機組頻率緩慢上升,調速器控制系統檢測到頻率的時間約為12 s,機組頻率達到空載態50 Hz的時間約為45 s,某大型水電站調速器自動開機規律時間統計見表1。

表1 某大型水電站調速器自動開機規律時間統計

2 調速器自動開機過程異常分析

2.1 自動開機異常經過

某大型水電站4號機組開機過程中,當轉速1%Ne退出時,CCS報“4號機調速器A套齒盤測頻1、測頻2故障(SJ30),調速器A套機組殘壓測量故障(SJ30)、A套全頻故障(SJ30)、A套頻率采樣故障,4號機調速器調節器A套總故障,4號機調速器調節器A套嚴重故障,4號機調速器伺服閥切換動作,4號機調速器調節器A套/B套切換動作,4號機調速器A套切至導葉純手動(SJ30),4號機調速器A套主用(SJ30)退出、B套主用(SJ30)到達”信號。現地檢查4號機電調畫面中“A套頻率偏差故障、齒盤1、2測速故障、機組PT頻率故障,A套總故障”指示燈點亮,PCC運行在B套。檢查4號機組調速器信息窗,A套殘壓、齒盤1、齒盤2頻率與B套殘壓、齒盤1、齒盤2頻率顯示一致,刷新正常,4號機組后續正常并網。

2.2 故障原因分析

根據事件記錄,14:59:54.000監控開出4號機調速器開機令,14:59:58.0004號機調速器全關退出,導葉開啟。15:00:00.987 由于4號機組調速器測頻(殘壓、齒盤1、齒盤2)采樣出現跳變,最大跳變記錄值為47.5 Hz,調速器開機過程中頻率曲線見圖2。調速器A套進入空載態,當頻率跳變回實際值時(根據正常開機波形,接收到開機令6 s后,殘壓、齒盤1、齒盤2測頻采樣此時仍無法測到),因此調速器報“4號機組調速器A套頻率采樣故障”與4號機調速器A套總故障報警,A套總故障報警引起“15:00:02.140 調速器控制系統A/B套切換、4號機組調速器伺服閥切換動作”。因SJ30時序滯后,殘壓測頻、齒盤1、齒盤2測頻故障報警滯后約1.8 s(殘壓測頻、齒盤1、齒盤2測頻故障在IP161內進行處理判斷,僅在空載或并網情況下才能輸出報警)。隨后齒盤1、齒盤2測頻故障均到達,滿足嚴重故障判斷條件中“調速器A套全頻故障”條件。15:00:01.493報出“4號機組調速器A套嚴重故障”,導致15:00:03.212 A套切換至導葉純手動(SJ30時序滯后)。15:00:05.275因A套開機過程中殘壓、齒盤1、齒盤2測頻信號恢復正常,“4號機組調速器A套嚴重故障” 和 “4號機組調速器A套頻率采樣故障”復歸,15:00:05.791 “調速器控制系統A/B套切換動作復歸、4號機組調速器伺服閥切換動作復歸”。

15:01:07.245 機組實際頻率已達到45 Hz,調速器控制系統按照空載PID參數進行調節,機組轉速升至50 Hz,然后進行空載和并網增負荷調節。

根據某大型水電站調速器控制系統內部邏輯,殘壓測頻故障、齒盤1、齒盤2測頻故障、頻率采樣故障、頻率超差故障、嚴重故障僅在空載態或并網態才會報出。其中殘壓測頻故障、齒盤1、齒盤2測頻故障在IP161中進行的判斷,頻率采樣故障、頻率超差故障、嚴重故障在CP340中進行判斷,因此可分析調速器A套在開機過程中提前進入了空載態。調速器由開機態進入空載態條件:機頻>45 Hz或開機時間(從收到開機令開始計時)超過50 s。正常情況下開機至50 Hz需要45 s左右,此次報警在收到開機令后6 s左右。

再根據調速器開機過程中頻率曲線(圖2),在開機過程中A套頻率采樣有較為明顯的向上跳變現象。由于監控系統采樣周期1 s,采樣精度不足,開機過程中A套頻率采樣有可能已跳變至47.5 Hz,導致機組提前進入空載態。根據開機過程中調速器事件簡報,調速器在接收開機令后,A套測頻回路頻率發生跳變,頻率采樣超過45 Hz,機組立即進入空載態,但此時仍未測到實際頻率。因機組頻率過低,調速器系統報出殘壓、齒盤測頻1、齒盤測頻2故障,控制系統開出A套全頻故障報警、嚴重故障、A/B套切換、伺服閥切換以及A套切換至手動方式。

圖2 調速器開機過程中頻率曲線(導葉開度單位:%,頻率單位:Hz)

在B套正常調節模式下,B套PID輸出迅速減少,導葉跟隨給定進行減少,導葉開度由20%減少至10%左右,機組頻率下降至50 Hz,隨后機組進行正常空載和并網調節。

2.3 測頻故障的排查

根據某大型水電站調速器測頻設備配置,導致調速器頻率跳變的因素為:發電機出口PT、測速齒盤、頻率處理環節的四路信號轉換模塊以及測頻計算環節的 CPU1P161 模塊。

在對齒盤探頭的安裝及緊固情況檢查時發現探頭支架橫向用人力單手可晃動, 強度較弱。同時2只探頭的間距為38 mm,已接近極限間距(34 mm),探頭間距過小,尤其在振動劇烈時,彼此可能存在電磁干擾,影響脈沖輸出[4]。

四路信號轉換器為頻率處理模塊,能夠對輸入的頻率信號進行降壓、 濾波、 整形、 分頻等[5]。機組在導葉開啟過程中,PT 較為微弱。開機過程中,主要為導葉開啟過程, 自動化電感元器件的頻繁投退操作已經完成, 電磁干擾可能性較小,所以因模塊自身故障引起測頻跳變的可能性不大。 且根據歷史記錄,1號機和 6號機更換新的模塊后,在開機過程中也發生過類似的全頻故障等嚴重故障。 所以,該模塊故障的可能性排除。

IP161測頻單元如果故障,首先網頻也會報出故障,且故障應該一直存在。縱觀自投產以來出現的4次故障,均發生在開機階段,空載和發電后均正常。這與IP161故障發生的現象不符合,所以該模塊的故障可排除。

電廠技術人員對測頻回路的電纜屏蔽、端子緊固,以及探頭本身品牌、型號均做了排查,未發現異常情況。

綜合上述排查,可斷定引起頻率跳變的原因為:機組在開機過程,即調速器在得到開機令的10 s內,導葉迅速開啟,在蝸殼內形成強大的射流沖擊轉輪葉片。由于機組慣性較大,水能未充分轉換成旋轉動能,機組在9 s內基本處于不動和蠕動(0.5 Hz以內)之間,巨大的能量會使下機架產生較大的振動,探頭支架臂安裝在下機架內側,長度約600 mm。由于支架臂在水平方向未做加強支撐,在末端瞬間會形成較強的抖動(放大誤差)。此時,探頭若正好處在齒沿( 初始位置在齒沿或因蠕動使探頭掃過齒沿), 就會形成交變高頻脈沖(0-1-0-1…),從而引起齒盤測頻跳變。

3 調速器自動開機過程故障解決措施

為避免單一測頻環節異常導致調速器進入空載態,同時對故障點進行進一步定位,對控制程序進行如下優化。

(1)優化開機進入空載態邏輯判斷策略。修改頻率判斷策略,頻率大于45 Hz且開機時間大于30 s。

(2)開機過程中20 Hz以下選擇齒盤測速作為主用,20 Hz以上選擇殘壓作為主用。

(3)對殘壓、齒盤1、齒盤2信號分別進行跳變檢測判斷。5個周期內頻率變化值超過10 Hz,即判斷為跳變,并將跳變信號送至觸摸屏進行顯示,跳變信號為保持型,需人為手動復歸。檢測出的跳變信號僅用于觸摸屏顯示,不作為總故障條件,也不參與其他控制。

通過完善調速器開機過程中進入空載態邏輯,并在開機過程中模擬頻率跳變進行實際驗證,避免了在開機過程中因頻率跳變而引起調速器控制系統全頻故障的現象。

4 結 語

通過分析某大型水電站開機過程中誤報全頻故障的原因,提出了在開機過程中對頻率跳變的解決措施,提升了機組開機過程中的穩定性和可靠性。同時對大型機組開機過程中頻率跳變的處理提供了一定的參考價值,對提高水電站的安全運行具有重大作用。