綜掘工作面粉塵擴散與不同粒徑粉塵的沉降規律研究

魏 偉

(中煤科工集團重慶研究院有限公司,重慶 400037)

煤礦綜掘工作面產塵量約占礦井總產塵量的30%~40%。煤礦粉塵是礦工塵肺病的罪魁禍首[1-4],塵肺病每年造成的經濟損失達1 800多億元[5],煤礦患者中有85%以上是長期工作于掘進工作面。目前,學者們對綜掘工作面粉塵分布規律的研究大多是采用數值模擬的方法[6-7],或者基于現場測試來揭示粉塵分布規律[8-10],鮮有學者研究不同粒徑粉塵的運移和沉降規律。筆者以蘆嶺煤礦為工程背景,利用理論分析、數值模擬和現場測試等手段研究了綜掘工作面粉塵分布規律,并揭示了不同粒徑粉塵的沉降和運移規律,旨在為綜掘工作面的粉塵治理提供理論支撐。

1 氣體—粉塵顆粒兩相流動及控制方程

氣體—粉塵顆粒兩相流動普遍存在于煤礦井下的生產過程。在礦井粉塵的數值模擬研究中,描述氣體—粉塵顆粒兩相流動的數值模型主要有3種,即單流體模型、雙流體模型和歐拉—拉格朗日模型,其中,歐拉—拉格朗日模型應用最多,該模型將氣體看作主體相,將粉塵顆粒看作為離散分布于流體中的粒子,用歐拉方法研究流體運動,用拉格朗日方法追蹤粉塵粒子的運動[11-14]。

1.1 連續相流動控制方程

氣固兩相流中氣相連續性方程為:

(1)

動量守恒方程為:

(2)

氣固兩相流模式下標準k-ε模型的湍動能k和耗散率ε的輸運方程分別為:

Gk+Gb-ρε-Ym+Sk

(3)

(4)

式中:ui、uj分別為在x、y方向上的分速度,m/s;ρ為氣體的密度,kg/m3;μ、μt分別為在層流及湍流中的黏性系數,Pa·s;Gk為因為剪切力變化而引起的湍流動能的變化,kg/(s3·m);Gb為由于浮力引起的湍動能k的產生項;Ym為可壓湍流中脈動擴張的貢獻值;C1ε、C2ε、C3ε為經驗常數;σk和σε分別為與湍動能k和耗散率ε對應的普朗特數;Sk、Sε為源項。

1.2 離散相控制方程

離散相模型通過計算離散相—粉塵顆粒在拉格朗日坐標下的受力微分方程而得到粉塵的運動軌跡,顆粒相的受力方程為:

(5)

式中:mp為顆粒質量,kg;up為顆粒運動速度,m/s;Fd為顆粒運動所受的阻力,N;Fg為粉塵顆粒所受重力,N;Ff為顆粒所受浮力,N;Fx為顆粒所受其他作用力,主要包括流體曳力、馬格努斯旋轉提升力、薩夫曼升力、倍瑟特力、虛擬質量力和壓力梯度力等,N。

在實際情況下,粉塵顆粒主要受到阻力、重力和浮力的作用[14-16],受力方程為:

(6)

(7)

(8)

式中:Cd為阻力系數;Cp為動力形狀系數;Ap為顆粒迎風面面積,m2;ug為氣流運動速度,m/s;up為粉塵顆粒運動速度,m/s;ρ為空氣密度,kg/m3;ρp為粉塵顆粒密度,kg/m3;dp為粉塵粒徑,m。

2 物理建模與求解

2.1 物理模型

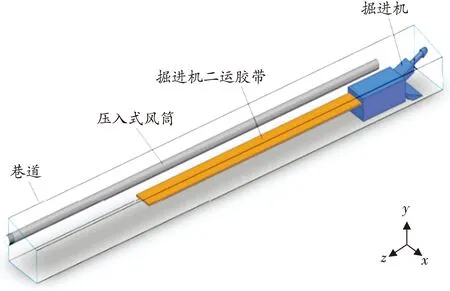

以蘆嶺煤礦Ⅱ1084機巷綜掘工作面為研究對象,巷道斷面為直墻斜梯形,凈寬4.6 m,(中)凈高度為3 m,采用壓入式通風,風量為800 m3/min,風筒出風口距掘進端頭5 m。根據巷道及內部設備的實際尺寸參數,建立三維物理模型,該模型由掘進機、壓入式風筒、二運膠帶和巷道壁面4部分組成,設計計算域為50 m。物理模型如圖1所示。

圖1 掘進巷道物理模型

2.2 邊界條件

在計算域內,粉塵總體上均勻分布于巷道中,其在氣流中的體積分數介于10-6~10-3,粉塵將對湍流產生影響,此時應考慮粉塵與氣流之間的雙向耦合[17-20]。開啟離散相模型,粉塵入射模型設置為Solid-cone,粒徑分布符合Rosin-Rarnmler分布,最小粒徑為1 μm,最大粒徑為150 μm,平均粒徑為55 μm,破碎性指標為1.54,風筒入射風速為26.5 m/s,湍流強度3.07%,水力直徑0.8 m,出口邊界類型為Outflow。

3 數值模擬結果分析

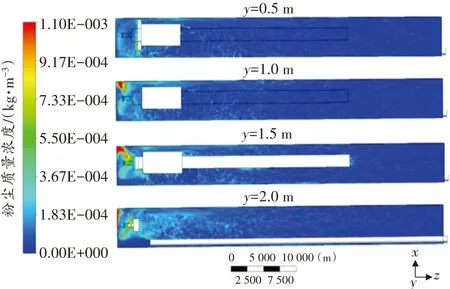

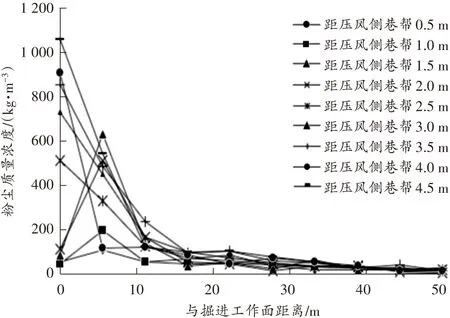

數值計算結束后,沿y軸正方向設置平行于巷道底板平面的剖面圖,分別為y=0.5 m、y=1.0 m、y=1.5 m(礦工呼吸帶高度)和y=2.0 m,得到的粉塵濃度分布情況如圖2所示;在礦工呼吸帶高度上列出了距壓風側不同距離時粉塵濃度的沿程變化曲線,如圖3所示;巷道內粉塵顆粒追蹤軌跡如圖4 所示。

圖2 不同巷道高度斷面粉塵濃度分布

圖3 距壓風側不同距離呼吸帶高度的粉塵濃度沿程分布

圖4 巷道內粉塵顆粒追蹤軌跡

從圖2~4可以看出:

1)受壓入式風流的輸運和巷道壁面、掘進機身的阻擋作用,粉塵主要集中在距工作面端頭5 m的范圍內,該范圍存在渦流區,二次揚塵現象嚴重,粉塵不易沉降,最大粉塵質量濃度達到1 060 mg/m3。

2)在礦工呼吸帶高度上(y=1.5 m),z=0~5.5 m時,回風側的粉塵濃度明顯大于壓風側,粉塵濃度沿z軸正方向逐漸減小,壓入側反之,這是由于風流將大部分粉塵吹向回風一側,回風側粉塵被卷入渦流區或發生重力沉降,而壓風側受到風流卷吸作用,越靠近出風口該作用越明顯,卷吸的粉塵量越大;z=5.5~17.0 m時,由于大粒徑粉塵發生重力沉降,粉塵濃度均呈現大幅度的下降趨勢;z=17.0~39.0 m時,粉塵質量濃度降至100 mg/m3以下;z=39.0~50.0 m時,粉塵質量濃度則降至50 mg/m3以下。

3)粉塵主要從兩條逸散路徑向掘進機后側運移,其一是回風側煤壁和掘進機機身之間,其二是掘進機機身與巷道頂板之間,其中,粒徑大于100 μm的粉塵主要在慣性作用下沿路徑一向掘進司機處運移,絕大部分在重力作用的主導下沉降于司機前部,而粒徑小于100 μm的粉塵則從上述兩條路徑向掘進工作面后方運移,且粒徑越小越不易沉降。

4 現場測試分析

4.1 測試方法

現場測試中,綜掘巷道的粉塵測點布置如圖5所示。在編號為A~G的7個斷面中,斷面A位于掘進機司機所在的平面,斷面B~G與斷面A的距離分別為3、5、9、15、20、30 m。每個斷面中并排布置6個測點,其中,測點1、3、5距離回風側煤壁0.5 m,測點2、4、6距回風側1.5 m;測點1、2距底板0.8 m,測點3、4距底板1.5 m,處于工人呼吸帶高度上,測點5、6距底板2.0 m。基于濾膜稱重法,利用粉塵采樣器測定掘進機割煤時的粉塵濃度,測試結束后,將每個斷面測得的6個粉塵濃度值求平均值,作為該斷面處粉塵濃度測定值。為進一步揭示不同粒徑粉塵的沉降規律,采用粒度分析儀對巷道斷面A、C、D、E、G中測點3(礦工呼吸帶高度)的濾膜粉塵進行粒度分析。

圖5 粉塵濃度測點布置

4.2 粉塵濃度分布規律

通過計算,得到的粉塵濃度沿程分布曲線如圖6所示。

圖6 掘進巷道內粉塵濃度沿程分布曲線

由圖6可見:①掘進機司機位置(A處)粉塵質量濃度為780.6 mg/m3,污染最嚴重,由A至B時,粉塵由掘進機機身與巷道壁面之間的狹小空間向工作面后側逸散,此過程粉塵濃度的下降主要體現為大粒徑粉塵的重力沉降;②C處粉塵濃度下降至約B處的1/2,兩點之間粉塵濃度降幅最大,原因為 B處位于掘進機機尾前部,粉塵集中在相對狹小的空間內,C處位于機尾后2 m,粉塵濃度通過空間的變大而瞬間得到稀釋;③從D處開始,粉塵濃度降幅逐漸減小,粉塵下降趨勢逐漸趨于平緩;④可將粉塵的沿程沉降劃分為3個分區,即粉塵的急速沉降區(A~C)、中速沉降區(C~E)及慢速沉降區(E~G)。

4.3 粒度分布規律

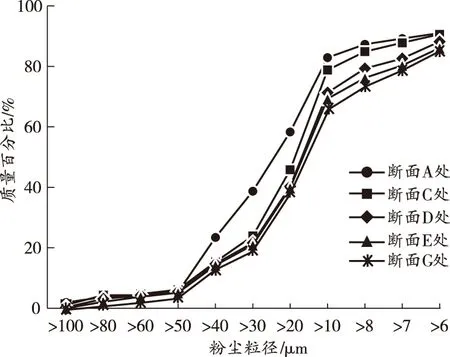

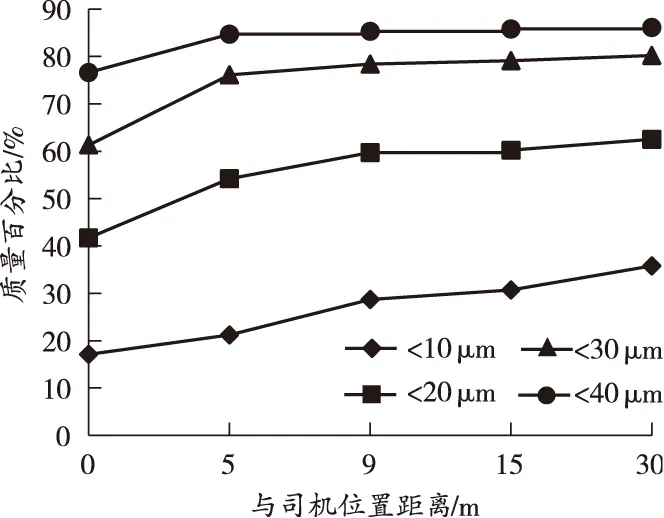

通過分析得到的粉塵粒度分布曲線如圖7和圖8所示。

圖7 不同斷面處呼吸帶高度粉塵粒度分布曲線

圖8 不同粒徑范圍下粉塵粒度分布曲線

從圖7和圖8可以看出,在距司機位置0~30 m內:①巷道礦工呼吸帶高度的粉塵粒徑主要集中在50 μm以下,其質量分數為93.9%~95.8%,粒徑 50~100 μm的粉塵質量分數為3.4%~5.2%,粒徑大于100 μm的粉塵質量分數為0~1.9%,說明粒徑大于50 μm的粉塵主要在司機前方沉降;②當粉塵粒徑小于40 μm時,篩上累計質量百分數R皆隨著與司機距離的增大而減小,粒徑大于40 μm時無類似特定規律,筆者將d=40 μm稱之為粉塵的“拐點粒徑”;③在斷面G處,粒徑小于10 μm的粉塵質量百分數增至A處的2.1倍,粒徑小于20 μm、小于30 μm、小于40 μm的粉塵質量百分數則分別增至A處的 1.5倍、1.3倍和1.1倍,說明粉塵越細越不易在空氣中沉降。

5 結語

1)通過數值模擬,得到了綜掘工作面粉塵主要集中在距工作面端頭5 m的范圍內,在礦工呼吸帶高度上回風側的粉塵濃度明顯大于壓風側,工作面粉塵主要沿回風側煤壁和掘進機機身之間、掘進機機身與巷道頂板之間向端頭后方運移。

2)通過現場測試分析,可將綜掘工作面粉塵的沿程沉降劃分為急速沉降區、中速沉降區及慢速沉降區。

3)通過分析濾膜粉塵的粒度分布,得出粒徑大于50 μm的粉塵易在掘進機司機前方沉降,小于“拐點粒徑”(40 μm)的粉塵在空氣中不易沉降,其在浮游粉塵中的占比隨著與掘進機司機距離的增大而逐漸增大。

4)綜掘工作面在采取降塵措施時應遵循3個原則:一是可采取煤層注水措施預濕煤體,降低作業時粉塵的飛揚;二是就地消滅塵源處的粉塵;三是在粉塵逸散路徑上布置降、除塵設備,切斷掘進工作面粉塵的逃逸路徑。