大傾角煤層孤島工作面采動應力演化規律研究

王正義,何 江,楊文連,苗偉東

(1.常州工學院 土木建筑工程學院,江蘇 常州 213032; 2.中國礦業大學 礦業工程學院,江蘇 徐州 221116;3.甘肅靖遠煤電股份有限公司王家山煤礦,甘肅 白銀 730917)

大傾角煤層是指傾角在35°~55°的煤層[1],由于其地質條件較為復雜,是被公認的難采煤層[2]。我國大傾角煤層占煤炭總儲量的15%~20%[3],主要分布于晉北、陜北、神東等產煤礦區[4-6]。隨著煤炭開采進入深部,大傾角煤層綜放工作面礦壓顯現問題日益突出[7-8]。與近水平和緩傾斜煤層相比,大傾角煤層綜放工作面采動應力演化及礦壓顯現特征具有顯著差異[9],主要表現在應力非對稱分布、頂板來壓異常等。近年來,伍永平[10]、王紅偉[11]、楊科[12]、柴敬[13]、解盤石[14]等學者針對大傾角煤層開采頂板運移模式、工作面支架和煤壁穩定性、礦壓顯現規律等已展開大量研究。然而,尚缺少針對大傾角煤層孤島工作面采動應力演化規律及沖擊危險性的研究和相關理論借鑒。因此,筆者以王家山煤礦203工作面為工程背景,基于數值模擬和現場實踐,研究大傾角煤層孤島工作面采動應力演化規律及沖擊危險性,并提出針對性防治措施,以期為類似條件的礦壓防治提供一定的指導。

1 工作面概況

1.1 地質及開采條件

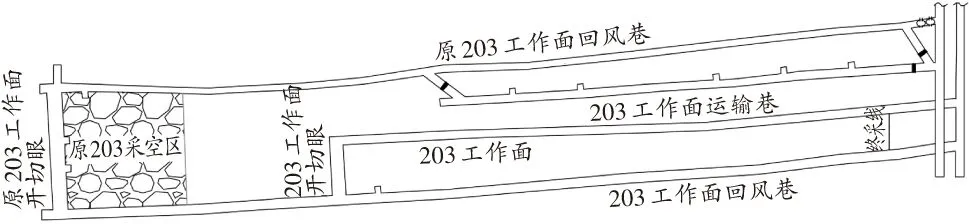

王家山煤礦東一采區203工作面主采二層煤,平均煤厚19.2 m,平均傾角42°,可采長度300 m,傾斜長23 m,采用水平分段開采方法。203工作面位于東一采區西翼,東與206、208等工作面采空區相鄰,西與47208、47408等工作面采空區相鄰,北部為E11201-2、403等工作面采空區,南部為井田深部未開采區域。203工作面鉆孔綜合柱狀圖和平面布置圖分別見圖1和圖2。

圖2 203工作面平面布置圖

1.2 礦壓顯現情況

203工作面采掘期間共發生8起動力型礦壓顯現,甚至誘發沖擊地壓。較為嚴重的一次礦壓顯現發生于2016年3月18日18點50分,在距203工作面回風巷開幫線65~95 m內巷道底鼓1.4~1.5 m,15副超前單體支柱傾斜,3根超前單體支柱滑落。顯然,沖擊地壓已威脅到203工作面安全生產。由于203工作面為四向采空的孤島工作面,其采動應力集中程度顯著高于常規大傾角煤層工作面,成為誘發沖擊的主要因素。

2 數值模擬分析

2.1 數值模型建立

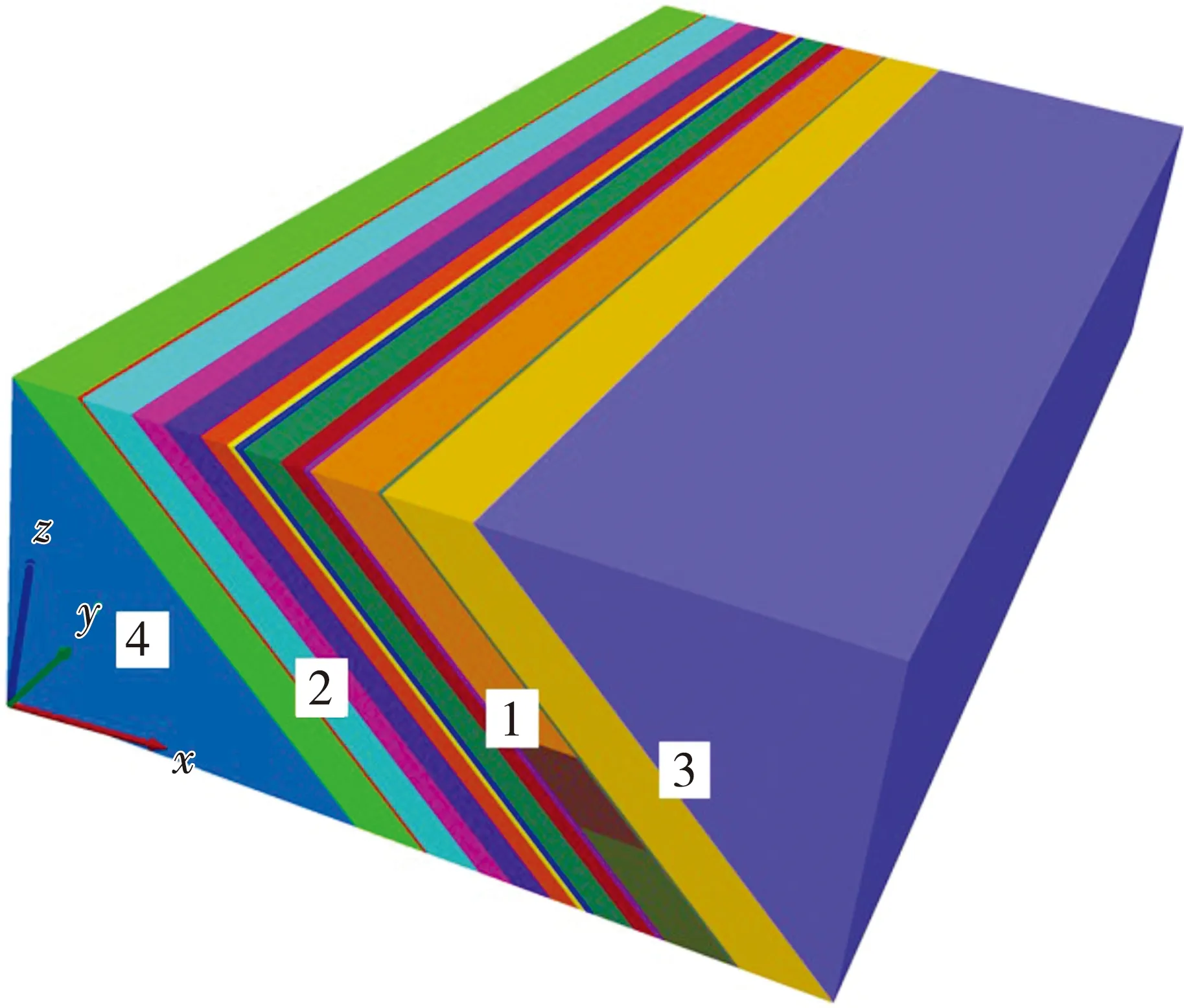

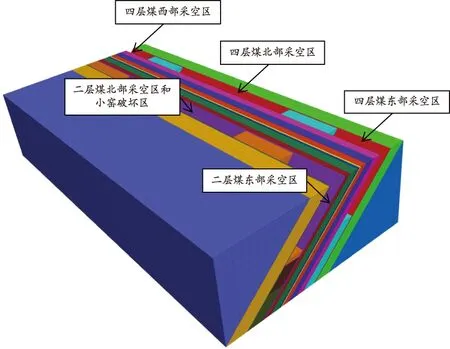

以王家山煤礦東一采區為工程背景,建立FLAC3D數值計算模型,如圖3所示。

1—二層煤;2—四層煤;3—頂板;4—底板。

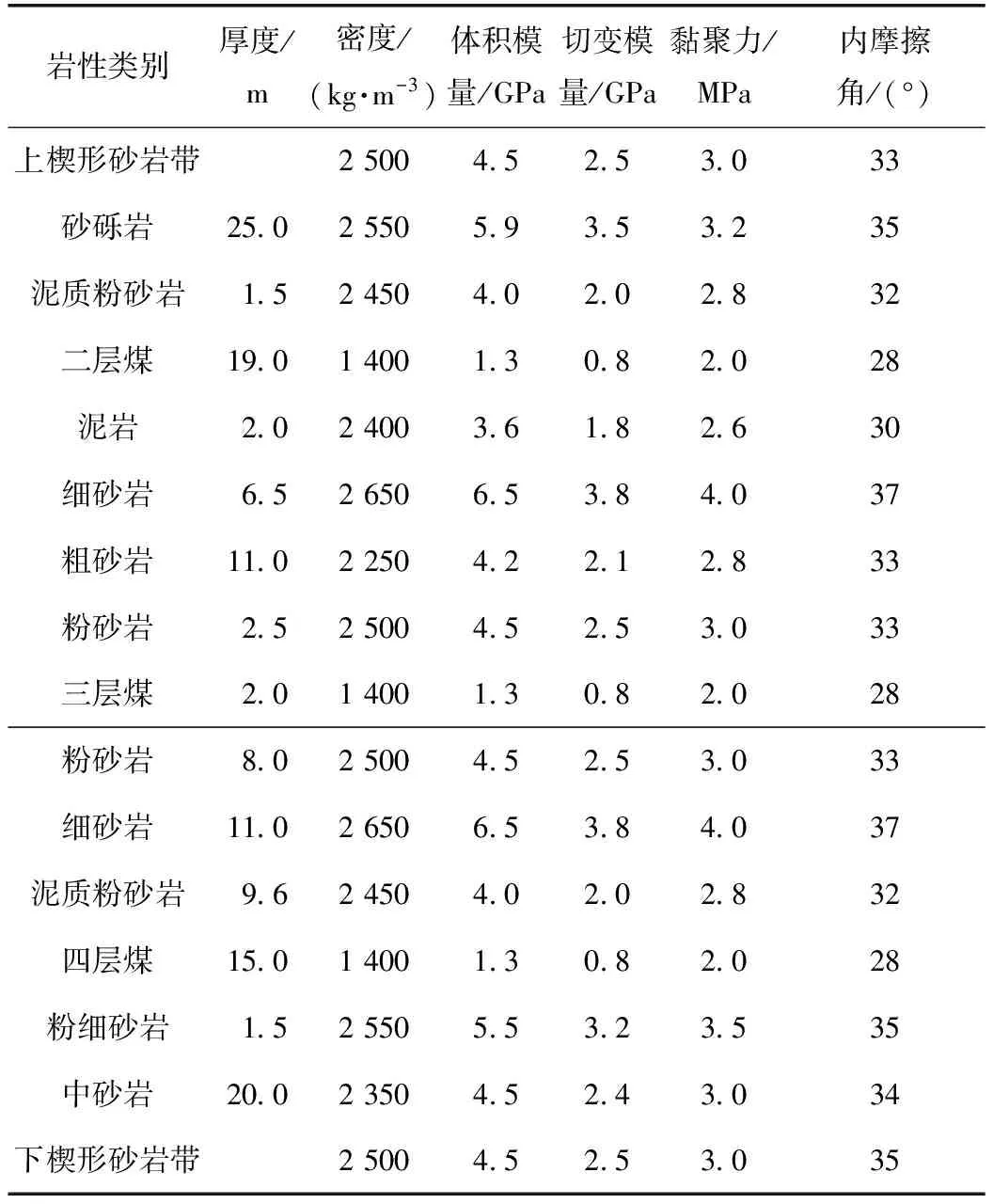

圖3中,模型尺寸(長×寬×高)為750 m×370 m×150 m,共劃分561 870個網格。模型上表面埋深350 m,施加8.75 MPa補償應力;模型側面及底面均為固定邊界。重力加速度取9.8 m/s2,煤層傾角42°,側壓系數1.2。本模擬采用莫爾—庫侖強度準則為破壞判據,煤巖物理力學參數的模擬取值見表1。

表1 煤巖層物理力學參數模擬取值

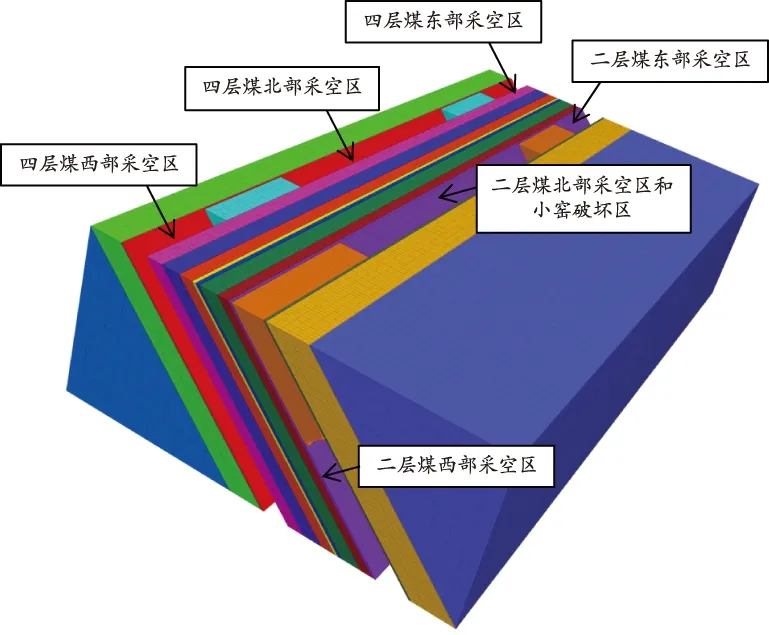

基于四鄰關系對203工作面鄰近采空區尺寸及范圍進行合理簡化,結果如圖4所示。

(a)三維視圖—東南視角

(b)三維視圖—西南視角

(c)剖面圖(y=420 m)

由圖4可知,203工作面鄰近采空區分布于二層煤和四層煤,該工作面處于東部、西部、北部及傾向后方4個方向采空的應力狀態,導致其采動應力分布顯著不同于常規大傾角煤層工作面。

2.2 模擬結果及分析

沿工作面推進方向以30 m為間隔進行10次開挖,分析大傾角孤島工作面煤體采動應力演化規律和沖擊危險性。

2.2.1 煤層走向采動應力分布

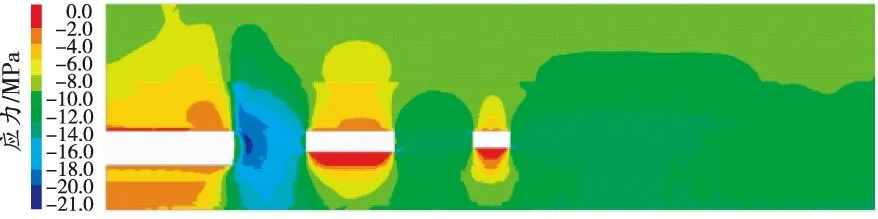

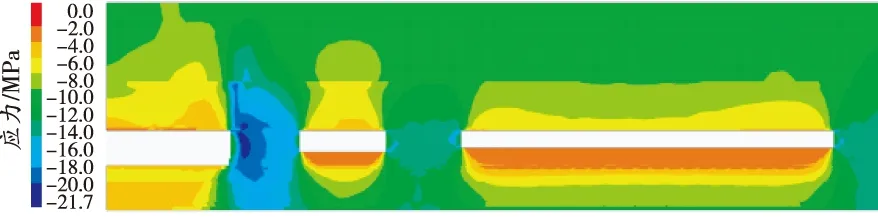

203工作面沿煤層走向超前支承壓力演化過程如圖5所示。

(a)回采30 m

(b)回采150 m

(c)回采300 m

由圖5可知,西部采空區與原203采空區間承載煤柱應力集中程度最高,應力峰值達21.0 MPa。然而,西部采空區影響范圍有限,僅影響原203工作面開切眼附近區域;原203采空區東側邊界距203工作面開切眼60 m,該采空區煤柱可有效削弱西部采空區和原203采空區對203工作面的影響。此外,隨著工作面回采距離增大,其超前支承壓力的影響范圍也相應增大[15]。

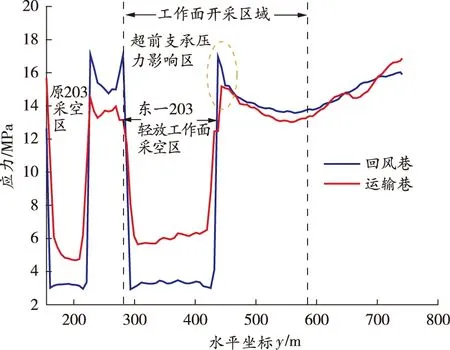

以回采150 m處的超前支承壓力(見圖6)為例,分析203工作面走向采動應力分布特征。

圖6 回采150 m處煤層走向采動應力分布曲線

由圖6可知,203工作面支承壓力在采空區煤柱側和超前方向的影響范圍均為20 m,而原203采空區支承壓力影響范圍為25 m,兩側支承壓力影響范圍之和小于采空區煤柱寬度((20 m+25 m)<60 m),因此該采空區煤柱為承載煤柱,203工作面基本不受西部采空區和原203采空區的影響。此外,回風巷超前支承壓力峰值(17.1 MPa)大于運輸巷超前支承壓力峰值(15.2 MPa),表明孤島工作面兩巷的受力狀態具有一定的差異性[16]。

2.2.2 煤層傾向采動應力分布

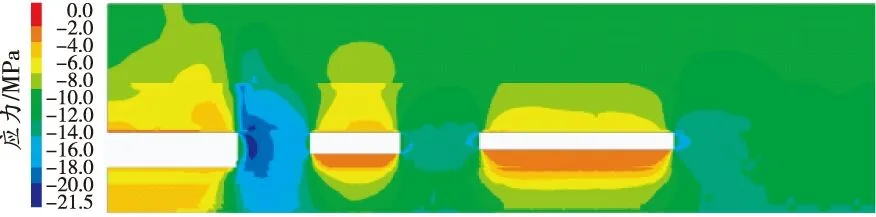

以回采150 m處的煤層傾向垂直應力(見圖7)為例,分析203工作面傾向采動應力分布特征。

圖7 回采150 m處煤層傾向采動應力分布曲線

由圖7可知,開挖導致工作面頂底板兩側煤巖采動應力分布有所不同:頂板側峰值應力(17.3 MPa)顯著高于其回采前應力(14.3 MPa),表明開挖使得頂板側應力集中程度有所增高;而底板側峰值應力(11.2 MPa)相對其回采前應力(14.5 MPa)顯著降低,表明開挖使得底板側應力得以釋放。

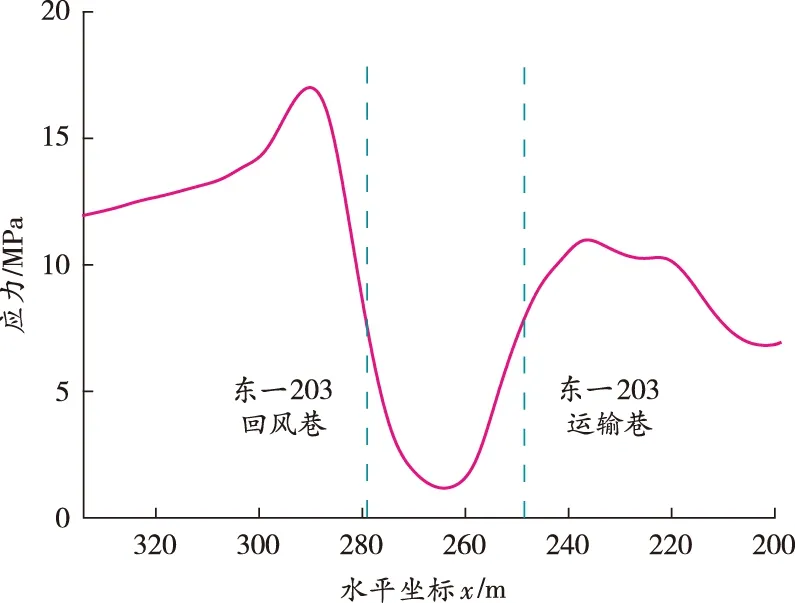

203工作面回采150 m處的最大剪應力分布如圖8所示。

圖8 回采150 m處煤層傾向最大剪應力分布云圖

由圖8可知,203工作面煤巖存在頂煤和底煤雙剪切帶。與常規大傾角工作面一樣,203工作面開挖使得底煤形成剪切應力帶[17],導致處于彈性狀態的頂板側底煤應力集中程度有所加劇,而處于塑性狀態的底板側底煤則進入卸荷狀態。然而,203工作面的不同之處在于:在上部采空區與203工作面采動空間之間留有豎直高度約30 m的頂煤,在頂底板巖層夾持作用下形成頂煤剪切帶,使得處于塑性狀態的頂板側頂煤易于破碎冒落,而處于彈性狀態的底板側頂煤不易冒落,形成難以放出的三角煤區。

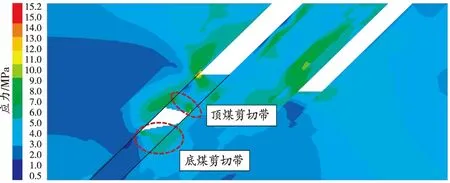

2.2.3 回采期間危險性分析

統計表明[18],91%的沖擊地壓發生在巷道,其中采動應力超前范圍是沖擊高發區域。基于動靜載疊加誘沖原理[19],巷道超前支承壓力(尤其是峰值支承壓力)是影響沖擊危險性的關鍵指標。此外,巷道圍巖危險程度還與其自身原巖應力有關。因此,將巷道超前峰值支承壓力與原巖應力的比值作為沖擊危險性的表征指標,表示為:

(1)

式中:K為巷道某處超前區域應力集中系數;σm為巷道某處超前峰值支承壓力,MPa;σ0為巷道原巖應力,其中回風巷和運輸巷原巖應力分別為11.45 MPa和11.30 MPa。

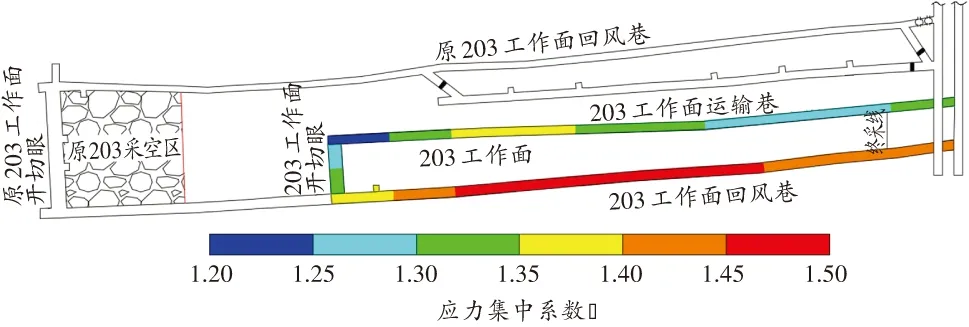

基于203工作面回風巷、運輸巷兩巷超前峰值支承壓力模擬結果和公式(1),可得采動應力集中系數K的分區結果,如圖9所示。

圖9 203工作面采動應力集中系數分區

由圖9可知,203工作面回風巷應力集中程度總體高于運輸巷,其沖擊危險性也高于運輸巷。因此,回風巷是沖擊防治的重點區域,其中回風巷距開切眼60~210 m區域的沖擊危險性最高。

3 現場實踐

3.1 孤島工作面回采危險性驗證

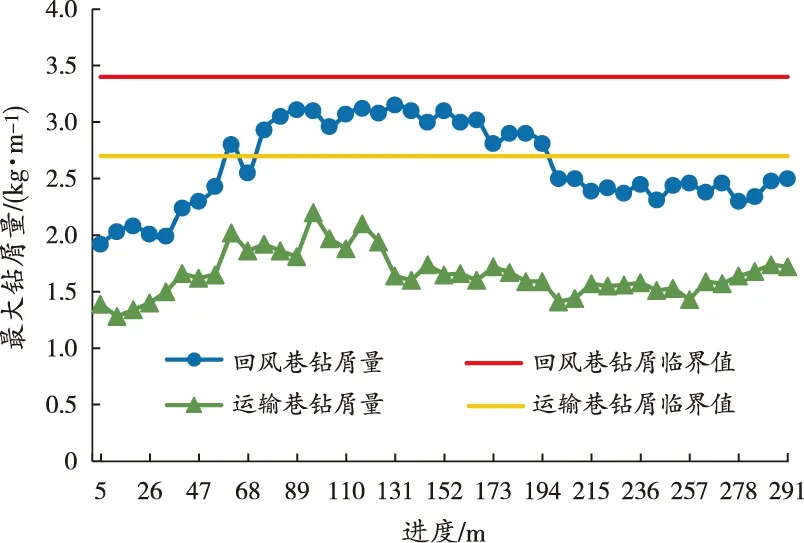

王家山煤礦203工作面實際回采期間采用鉆屑法對超前區域進行危險性監測,具體布置方案參照GB/T 25217.6—2019《沖擊地壓測定、監測與防治方法第6部分:鉆屑監測方法》。經測定,回風巷和運輸巷的鉆屑量臨界值分別為3.4 kg/m和2.7 kg/m。由于鉆屑量能夠間接反映煤體應力水平和沖擊危險性,因此始終以超前工作面20 m處的鉆孔每米最大鉆屑量作為分析指標,獲得兩巷實測最大鉆屑量的變化規律,如圖10所示。

圖10 203工作面最大鉆屑量變化曲線

由圖10可知,工作面回風巷最大鉆屑量總體高于運輸巷;回風巷在回采68~201 m內的鉆屑量相對較高,運輸巷在回采62~117 m的鉆屑量最高,兩巷鉆屑量分布規律與采動應力集中系數分區結果(見圖9)基本一致,驗證了數值模擬中關于孤島工作面沖擊危險性的分析結果。

3.2 礦壓顯現解危措施

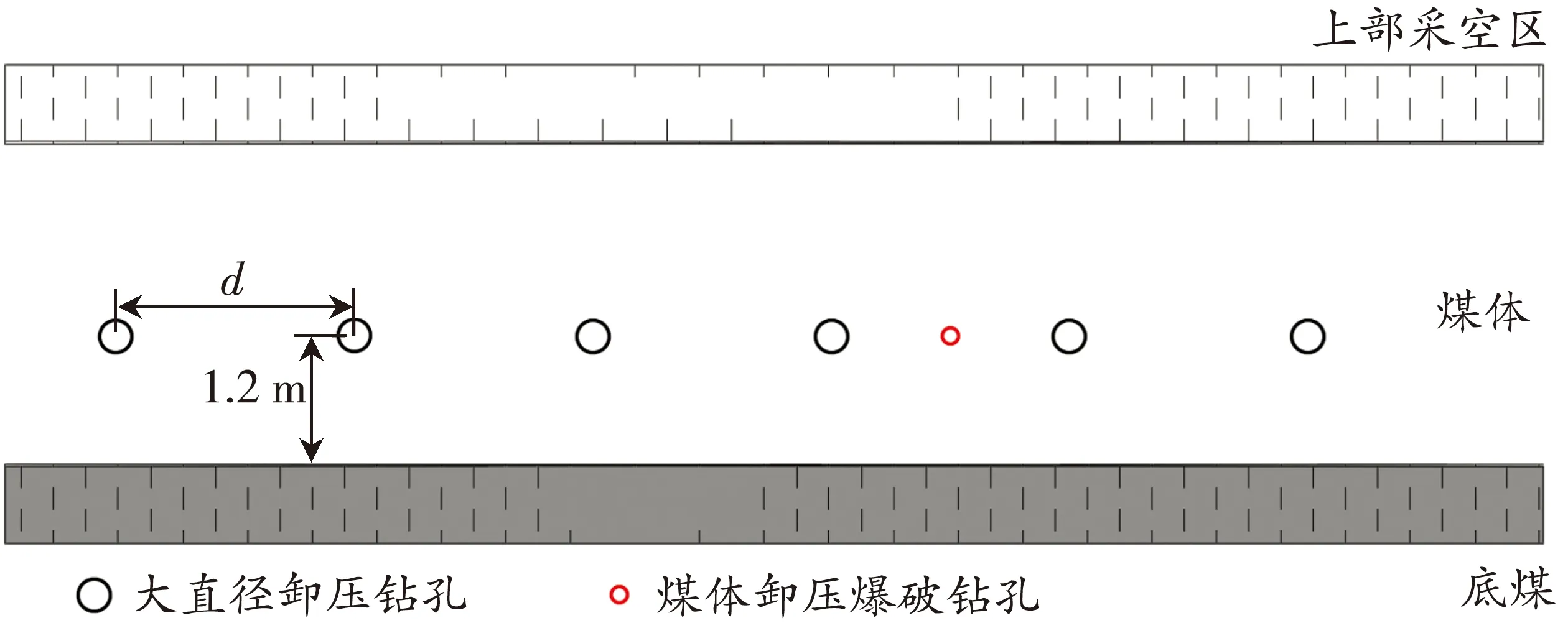

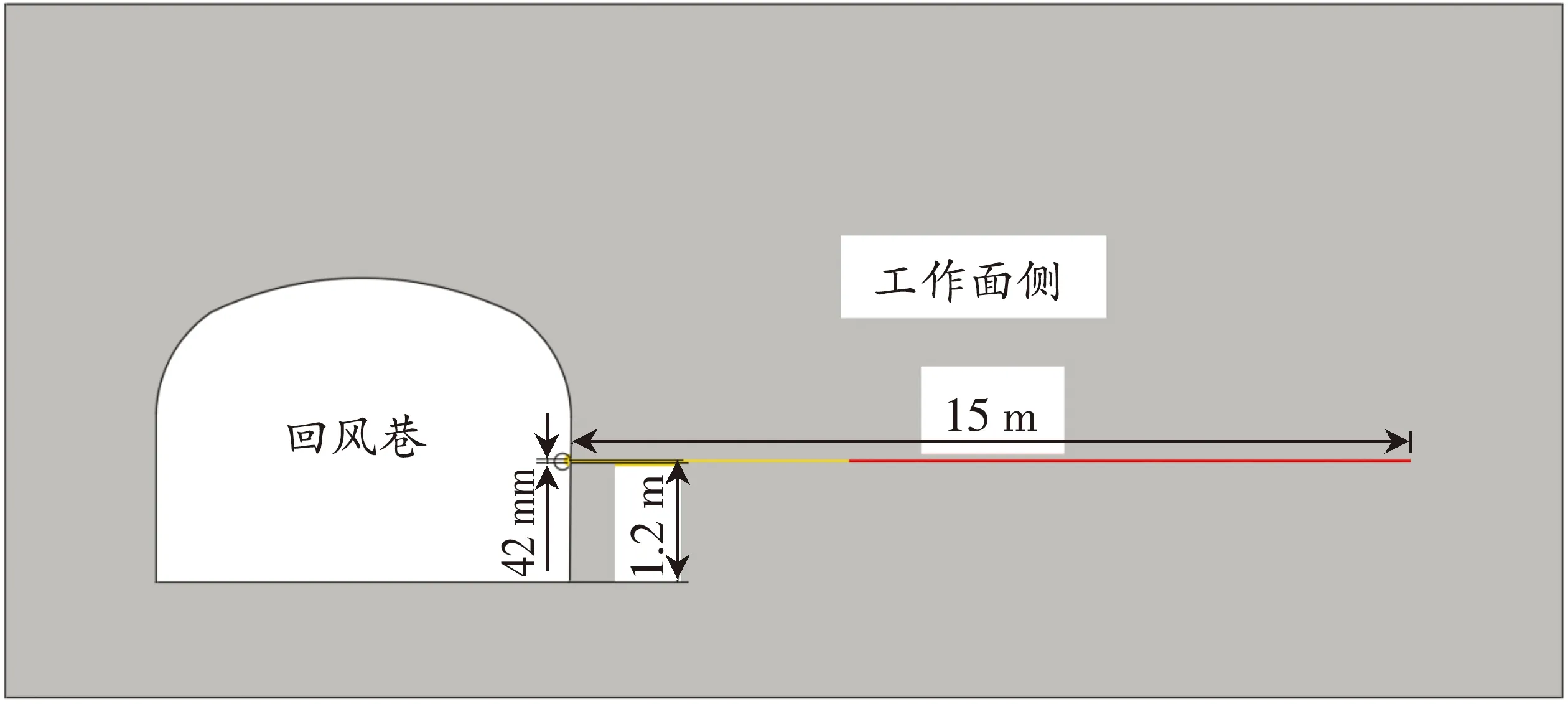

由大傾角孤島工作面回采期間沖擊危險性分區結果可知,回風巷是沖擊地壓防治重點區域,需采取大直徑鉆孔卸壓配合煤體卸壓爆破技術進行解危,解危方案如圖11所示(d為大直徑鉆孔間距)。

(a)大直徑卸壓鉆孔(煤體卸壓爆破鉆孔)布置

(b)煤體卸壓爆破鉆孔布置

對于回風巷,在應力集中系數K為1.35~1.40的區域,僅布置大直徑卸壓鉆孔,其參數為:自超前工作面200 m起,以2.8 m為間距布置鉆孔,孔徑113 mm,孔深15 m;在K為1.40~1.50的區域,調整鉆孔間距為1.4 m,其余參數同上,其中對于K在1.45~1.50的區域,若現場監測表明采取措施后礦壓顯現未得到明顯改善,則需在間距1.4 m的大直徑鉆孔之間補打煤體卸壓爆破鉆孔(見圖11(a)),其參數(見圖11(b))為:每5 m施工一個爆破鉆孔,孔徑 42 mm,孔深15 m,封孔長度5 m。

上述解危措施在203工作面回采期間已實施,由圖10的實測鉆屑量可知,采取措施后回風巷的鉆屑量雖然處于較高水平但始終控制在臨界值以下,能夠保證大傾角孤島工作面回采的安全,取得了較為顯著的防治效果。

4 結論

1)大傾角孤島工作面回風巷超前支承壓力集中程度高于運輸巷;孤島工作面開挖使得頂板側煤巖應力集中程度有所增高,而底板側煤巖由于開挖卸荷其應力得以釋放。

2)大傾角孤島工作面存在頂煤和底煤雙剪切帶。底煤剪切帶使得處于彈性狀態的頂板側底煤應力集中程度有所加劇,而處于塑性狀態的底板側底煤進入卸荷狀態;頂煤剪切帶使得處于塑性狀態的頂板側頂煤易于破碎放出,而處于彈性狀態的底板側頂煤難以放出而形成三角煤區。

3)大傾角孤島工作面回風巷是沖擊地壓防治的重點區域,采用綜合大直徑鉆孔卸壓和煤體卸壓爆破的分級解危措施并在現場實施,取得了較為顯著的防治效果。