兩種新型紡紗技術的發展現狀

韓晨晨 羅彩鴻 高衛東

(江南大學,江蘇無錫,214122)

2020中國國際紡織機械展覽會暨ITMA亞洲展覽會(以下簡稱紡機展)共有國內外1 200多家紡機制造企業參展,其中海外展商200余家,6個展館,總展覽面積16萬m2。從本次紡機展參展產品類別來看,紡紗機械占比最高,新型紡紗技術設備如轉杯紡、噴氣渦流紡等尤為矚目。國內外多家生產廠商對本公司各類新型紡紗機機型進行了展示和推廣。與以往紡機展相比,本次紡機展國內外紡機制造商圍繞高速高產化、高品質高質量化、高度自動化和智能化等主題進行積極改進與創新[1-4]。本研究針對兩種新型紡紗機的發展現狀及其技術進步進行詳細論述。

1 轉杯紡紗技術

自1965年第1臺工業用轉杯紡紗機問世以來,轉杯紡紗技術迅猛發展。根據市場的需要,國內外轉杯紡紗機不斷推出新的機型,轉杯速度的提高,轉杯形式的改變,排雜系統的使用,整機頭數的擴大,接頭方式的變革,不斷完善的驅動系統,都大大提高了機器的自動化水平[5]。

1.1 高速高產

轉杯紡紗機的發展過程,若以速度為標志,可劃分為4個階段,第1階段轉杯速度為36 000 r/min~40 000 r/min,紡紗器無排雜裝置,錠距小,自動化程度低,已于20世紀70年代淘汰。之后,由于抽氣式轉杯紡紗機的出現,轉杯速度提高到50 000 r/min~80 000 r/min,附有排雜裝置,大錠距,提高了自動化程度。20世紀80年代以后,高新技術的應用使得轉杯速度達到80 000 r/min~130 000 r/min,附高效排雜裝置,并具有自動檢測、自動接頭、斷頭自停、自動絡筒、自動打底紗、自動顯示、張力控制和安全防護等功能。

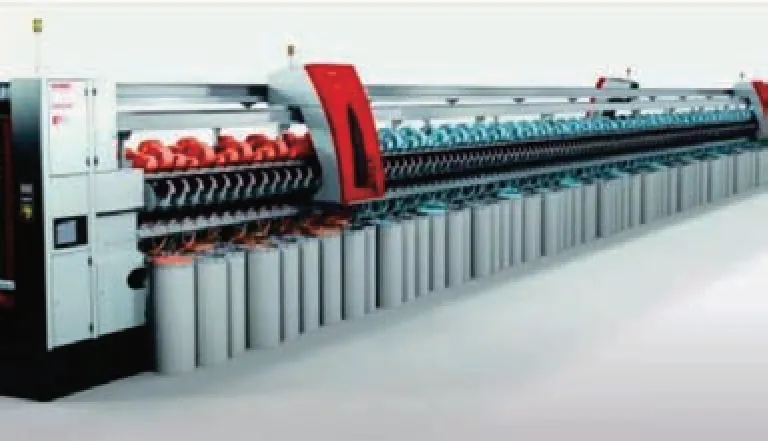

目前,第4階段轉杯紡紗機以卓郎賜來福Autocoro10型全自動轉杯紡紗機為代表,如圖1所示。設計轉杯速度最高可達180 000 r/min,引紗速度可達300 m/min,為適應轉杯的高速運轉,轉杯直徑也逐步減小,從66 mm到最小的28 mm。每臺設備轉杯數可定制達600個,最多8個DCU落紗清潔小車以及24錠同步接頭,使單機生產效率提高了20%以上。

圖1 Autocoro10型全自動轉杯紡紗機

立達R70型、R66型、R37型轉杯紡紗機有600個轉杯,可以裝備4個機械手,錠距使得條筒尺寸可達470 mm,排成兩行,目前紡制36.9 tex的紗線運行速度可以達到350 m/min,轉杯速度可達到160 000 r/min。

另外,近年國產轉杯紡紗技術及設備也有較快的發展。浙江日發紡織機械股份有限公司RS40型全自動轉杯紡紗機,當紡制C 16.4 tex紗時,選用直徑36 mm的轉杯,轉杯速度最高可達130 000 r/min,其自動接頭技術已接近國外同機型水平。另外,經緯紡織機械股份有限公司、上海淳瑞機械科技有限公司、浙江泰坦股份有限公司、浙江精功科技股份有限公司等企業的半自動轉杯紡紗機,其共同特點是機器轉杯數增加、速度提高,設計轉杯速度高達120 000 r/min,實際紡19.7 tex紗時轉杯運行速度均已達到105 000 r/min~110 000 r/min。

1.2 高質量成紗

轉杯紡成紗質量和產品品質的不斷提高是轉杯紡紗技術進步的一個重要方面。紡紗器設計中排雜系統的引入、全自動和半自動接頭裝置的使用、電子清紗器監測水平的提升,從提高結頭質量、穩定紗線品質方面入手為改善轉杯紡設備性能奠定了基礎。

卓郎Autocoro系列全自動轉杯紡紗機,采用DigiPiecing數字接頭技術,單獨控制每個紡紗錠位,確保從棉條喂入直到紗線引出過程中的高精度接頭;DigiWinding數字化卷繞技術可以保證生產卷裝的品質;Corolab XQ、Corolab XF等數字電子清紗器及紗線監測系統可以監測紗線條干上每一個細小的偏差,通過清除紗線粗細節和異纖,控制紗線品質。BD系列半自動轉杯紡紗機接頭質量雖不及全自動轉杯紡紗機,但巧妙地采用喂給羅拉倒退方式接頭,能夠避免損傷纖維,也可以有效提高結頭質量。

立達R系列全自動轉杯紡紗機,帶固定纖維束支撐的SC-R紡紗器、Bypass旁通以及SPEEDpass快速通道形成了生產高品質轉杯紗的基礎。受專利保護的轉杯清潔裝置VARIOclean能夠可靠地清除轉杯槽和轉杯壁上的雜質、灰塵和纖維碎屑,以保障紗線的質量品質。BT系列半自動轉杯紡紗機采用Q-TOP裝置,排除過度分梳造成的纖維損傷,也有效提高了結頭質量。

從目前總體情況來看,國產與國際先進轉杯紡紗機比較,最大差距在于結頭質量。由于受國際專利保護,國產轉杯紡紗機在結頭質量和紡紗器的設計制造方面仍有欠缺。

1.3 高度自動化

隨著控制技術的提高,轉杯紡的自動化程度也越來越高,特別是全自動轉杯紡紗機,在正常運行中,幾乎不需要人工操作。負壓穩定系統、紗線接頭系統、電子清紗器在線監控、變頻控制、伺服驅動等技術的應用,使擋車工的勞動強度大大降低,為轉杯紡紗技術的發展提供了良好的條件。

卓郎Autocoro系列全自動轉杯紡紗機,采用模塊化設計,可以通過添加組件使半自動轉杯紡紗機升級為全自動轉杯紡紗機。其中,單錠驅動的生產單元獨立控制著紡紗和卷繞過程,實現了完全自動化無縫換批,無需人工干預,消除了在常見龍帶驅動機器上換批時需要長時間停產和巨大工作量的情況,可自動無差錯地同時生產多達5個批次。另外賜來福自主控制的單錠還集成了DigiPiecing、SynchroPiecing數字接頭技術,可實現24個單錠同步接頭,接頭能力提高50%。

立達近年加大了研發力度,加快轉杯紡自動化系統套件的開發。自動化系統中樞由模塊設計氣動接頭技術AEROpiecing、專家接頭系統XPS、落紗機械手ROBOdoff構成,智能驅動系統iDS所有驅動都能夠進行中央控制并可進行無級調整,大量的更改都可通過機器控制中心的觸摸屏完成,實現自動換卷,整個紡紗過程可以不中斷地持續運行。

全自動轉杯紡紗機是轉杯紡紗機發展的一個趨勢,但其價格不菲,其主要原因在于接頭小車涉及光、機、電、氣、紡紗工藝與自動控制技術融合等問題,技術含量高,一般1臺全自動轉杯紡紗機需要配置2臺~4臺接頭小車,成本高,因此全自動轉杯紡紗機尚難以完全替代半自動轉杯紡紗機。

2 噴氣渦流紡紗技術

與傳統環錠紡相比,噴氣渦流紡具有紡紗流程短、紡紗速度快、生產效率高、設備自動化和智能化程度高、節省用工等多方面的優勢。結合本次紡機展展出的最新機型,較為代表性的有日本村田870 EX型渦流紡紗機、立達J26型噴氣紡紗機和卓郎Autoairo愛羅紡紗機。

2.1 高速高效

村田870 EX型渦流紡紗機是繼870機型之后開發并推向市場的新型高速渦流紡機器,該機型的最高紡紗速度可達550 m/min,速度提升了10%,最多可搭載6臺捻接小車,縮短捻接周期,每錠產量是傳統環錠紡的25倍~30倍,每噸紗的工費成本可比傳統環錠紡減少1 000元以上。

立達J系列噴氣紡紗機,機器雙側紡紗,機上配有200個紡紗單元,可同時生產2個不同品種紗線,獨立驅動紡紗器的紡紗設計速度最高可達500 m/min,6臺自動打結小車,所有工藝參數均可單獨設置,如正常生產速度能達到400 m/min,則每錠的產量是傳統環錠紡的20倍。

本次紡機展上卓郎推出的Autoairo愛羅紡紗機成為新的亮點,如圖2所示。采用緊湊的雙面設計,按相同的年產紗量計算,比單面設計的傳統空氣紡紗機節省40%的空間,可以節約投資及相應的后續成本。配合Turbostart快速啟動功能,使得機器達到全速生產的時間比傳統空氣紡紗機快30%以上。

圖2 Autoairo愛羅紡紗機

另外,近年國產新型紡紗技術及設備也有較快的發展。江陰市華方新技術科研有限公司的HFW80型噴氣渦流紡紗機,具有多項發明專利與知識產權,設計速度為230 m/min~450 m/min,實際紡R 19.7 tex紗演示速度為410 m/min,設備價格是進口設備的2/3。

2.2 高質量成紗

在全球經濟一體化的大格局下,隨著人們生活水平提高,市場對高品質紗線、織物等產品的需求與日俱增。高品質產品促使高檔次器材發展,設備整體檔次對產品質量起著重要作用。

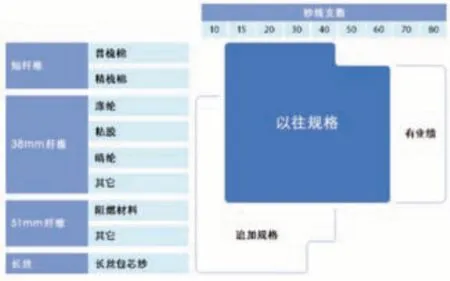

村田的870系列渦流紡紗機,牽伸機構采用一個搖架壓兩個錠子的形式,類似于傳統環錠紡的粗紗機細紗機,可紡紗號數范圍進一步擴大,如圖3所示。另外,機上配有電子清紗器、異纖控制、VOS可視化智能主控電腦系統,兩者的結合使用不僅實現了質量在線管理控制,還有效保證了紗線質量的穩定。

圖3 村田渦流紡可紡原料種類及紗號范圍

立達J系列噴氣紡紗機,采用無痕接頭技術,所有的纖維均被包纏到紗體中,使結頭處獲得與原紗直徑外觀一樣的粗細,在織物上看不出結頭的痕跡,同時配用USTER QUANTUM2型電子清紗器清除紗疵、棉結、粗細節及異纖等[6]。

卓郎Autoairo愛羅紡紗機,牽伸機構采用兩個搖架從兩端壓一個膠輥的形式,以保障紗線的品質。優化后的Airolab數字式電子清紗器可以監測紗線條干上每處的細小偏差,另外還集成了DigiWinding FX數字化卷繞技術,保證了生產卷裝的品質[7]。

2.3 高度自動化和智能化

噴氣渦流紡紗機用棉條直接喂入紡成筒紗,比傳統環錠紡減少了粗紗與絡筒兩個工序,采用多種自動化、連續化、智能化技術,如自動接頭、自動絡筒、自動運送滿紗與空管、自動監控每個錠子的運行情況等,并可在線調整各項工藝參數,減少了較多的人工操作,真正實現了“機器換人”。

村田渦流紡紗機,整個紡紗過程受電子清紗系統的監控,當發現紗疵時即被自動去除,并立即啟用自動接頭裝置,整個紡紗過程是全自動連續式的。此外,每錠紡出的紗也受到自動接頭器的監控,紡紗質量得到逐錠監控,而且,當發現有問題的錠子時可以單錠自動停止紡紗。

立達J系列噴氣紡紗機,配用4個機器手,由計算機控制指揮,每側兩個,沿紡紗機來回巡回,完成自動接頭、滿管空管及清潔紡紗區等任務,自動化水平較高。

Autoairo愛羅紡紗機擁有自主控制的單錠,并集成了智能的獨立驅動。數字化的接頭單元,可實現24錠同步接頭,從機器啟動至滿負荷生產的時間可節約至少30%。

3 結語

隨著科學技術的進步與發展,近幾年來新型紡紗技術的應用進一步減少了勞動用工,一定程度上降低了勞動加工成本,自動化、智能化等方面也有顯著的進步,產品質量方面也日漸提升。本次紡機展展示了最先進的技術信息,可以看出歐洲紡機企業在新型紡紗技術方面的創新研發能力依然非常強大,很多技術創新是基于多年的潛心沉淀與積累、基于產品的可靠和穩定性而進行研發。隨著近幾年來國內新型紡紗機械制造加工裝備的提升與研發投入的增加,國產紡紗機與國外紡紗機差距進一步縮小,但在部分新型紡紗關鍵技術方面還受制于人,仍有很大的提升空間。