大差異雙分散循環流化床多場耦合數值模擬

宋晨, 王龍延, 王斯民

(1.西安交通大學化學工程與技術學院, 710049, 西安; 2.中石化煉化工程(集團)有限公司洛陽技術研發中心, 471003, 河南洛陽)

流化催化裂化(FCC)工藝在煉油工業中起著至關重要的作用,它被廣泛用于重油輕質化,生產附加值更好的輕質油,例如汽油和烯烴原料,全世界幾乎一半的汽油和3%的丙烯都是通過FCC工藝生產[1-2]。

在催化裂化反應中,劑油比和油劑接觸溫度是反應速率和反應選擇性的主要影響因素[3-4]。提高反應的劑油比可通過降低再生催化劑溫度或原料預熱溫度來實現,考慮到操作對原料霧化及氣化效果的影響,工業上通常采用降低再生催化劑溫度的方式;而油劑接觸溫度也由催化劑再生溫度決定,催化劑再生溫度過高,常會導致原料的過度熱裂化和嚴重的焦化[5-7]。為了降低參與重油提升管反應的催化劑溫度、提高反應劑油比,UOP公司陸續提出X設計技術、Rx-Cat技術和Petro-FCC技術,將重油提升管待生催化劑部分循環,與再生催化劑混合換熱后完成催化裂化反應[8-9];中石化洛陽工程有限公司以增產丙烯和清潔油品為目的,進一步提出第三代靈活多效催化裂化(FDFCC-III)工藝,將部分循環的活性仍較高的汽油提升管待生劑與重油提升管再生催化劑混合降溫,再進入重油提升管進行下一流程反應[9-10]。FCC工藝中催化劑再生溫度約為700 ℃,以上這些改良工藝則均可將油劑接觸溫度降低至590~610 ℃,因此可在實現大劑油比的同時有效抑制油氣的過度熱裂化和焦化現象[8-10]。

丙烷是一種基礎的化工原料,經聚合或環氧化反應常被用于生產多種高附加值的化學品[11-14]。目前丙烷脫氫(PDH)最常用的工藝為Lummus公司的Catofin工藝和UOP公司的Oleflex工藝[15-16],除此之外,還有流化催化裂化、蒸汽裂化(SC)和甲醇制烯烴(MTO)工藝[17-19]。PDH反應是一類強吸熱、平衡控制的反應,轉化率受熱力學限制,反應溫度常在550 ℃以上[20-21]。

因此本文考慮結合FCC工藝再生催化劑熱量過剩與PDH工藝的強吸熱反應特性,嘗試將兩工藝耦合,在實現大劑油比與低油劑接觸溫度的同時增產丙烯。

該耦合工藝中的催化劑包含FCC催化劑與PDH催化劑兩類,其中FCC催化劑作為循環載熱體進行反應供熱,PDH催化劑為反應催化劑,因此需首先考慮兩類顆粒在循環流化床內的混合流化過程。van Wachem等發現,對于雙分散流化系統而言,兩顆粒在較低氣速下的運動受氣固曳力主導傾向于分離[22]。Zou等對雙分散鼓泡流化床內顆粒停留時間分布進行數值模擬分析,發現在雙分散特性影響下,顆粒在反應器內的停留時間較單分散情況下變短[23]。考慮到雙分散特性對氣固曳力的修正,Ahmad等提出雙分散鼓泡流化床曳力模型[24-25]。佟穎等則進一步對該模型在不同流化狀態下的適用性進行了研究,發現模型不適用于過渡流化狀態的鼓泡床[26]。目前國內外在雙分散流化床領域的相關研究仍處于較基礎的階段,主要集中于對流動特性的探索,雙分散流化體系內多場耦合研究亟待發展。

基于PDH反應動力學模型,本文對于大差異雙分散顆粒循環流化床內流動、傳熱及反應進行多場耦合數值模擬研究,對所提出的新型耦合工藝的可行性進行了初步探索。

1 數值計算模型

1.1 物理模型

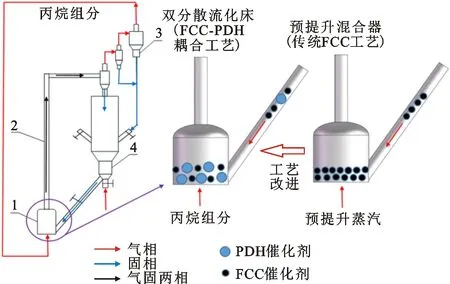

本文提出的FCC-PDH耦合工藝路線如圖1所示,與傳統工藝在裝置上最大的區別在于,該工藝用一個雙分散顆粒流化床替代了傳統工藝中的預提升器結構,在工藝上的區別主要概括為兩點:①本文提出的耦合工藝將傳統FCC出口的丙烷產品回煉,并在雙分散流化床中進一步發生脫氫反應,同時丙烷及其反應產物也起預提升蒸汽作用,而傳統工藝中無提升管回煉這一工藝環節,通過單獨引入預提升蒸汽,在預提升器中實現FCC催化劑的混合和預提升;②耦合工藝中,雙分散流化床反應器和再生斜管內的顆粒組成均為FCC催化劑(循環載熱體)和PDH催化劑(反應催化劑)兩類顆粒,而傳統工藝的預提升混合器內僅存在FCC催化劑一類顆粒。

該新工藝的優勢可歸納為以下三點:①通過將FCC提升管出口產品中的丙烷完全或部分回煉,可進一步提升丙烯收率,優化產品中輕烴的組成;②由于PDH反應為強吸熱反應,可有效移除FCC再生催化劑的高溫余熱,進而降低提升管內油劑接觸溫度,避免原料過度熱裂解;③通過兩種顆粒混合,可進一步增大提升管內反應劑油比,提升FCC催化裂化反應深度。

1.雙分散流化床反應器;2.提升管;3.旋風分離器;4.再生器。圖1 FCC-PDH耦合工藝路線Fig.1 Schematic diagram of FCC-PDH coupling process route

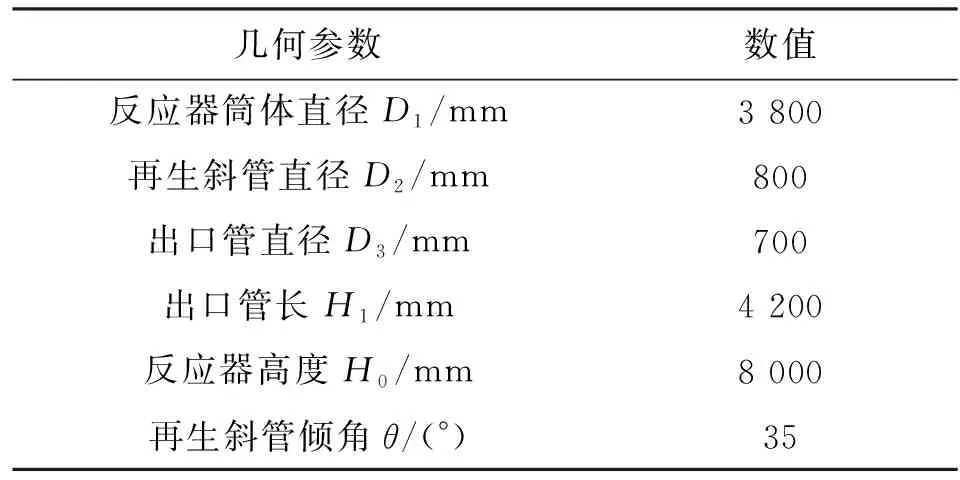

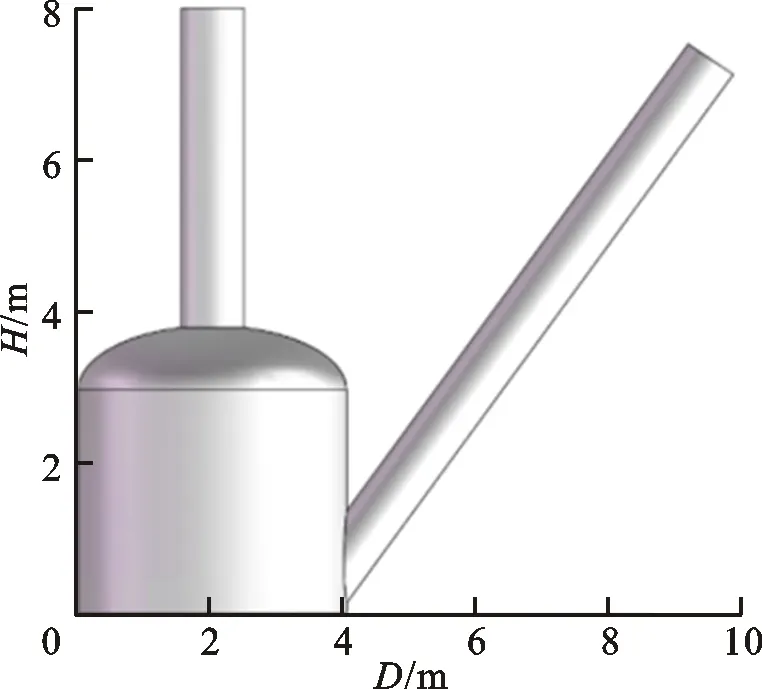

本文中雙分散循環流化床結構如圖2所示,提升管出口回煉的丙烷由反應器底部入口進入,產品及循環催化劑由頂部出口逸出,循環催化劑再生后經再生斜管重新進入反應器,邊界質量通過自定義函數(UDF)完成相應的耦合。具體的物理模型幾何尺寸如表1所示。

1.2 控制方程

1.2.1 守恒方程 質量守恒方程為

(1)

圖2 雙分散循環流化床結構Fig.2 Schematic diagram of bidisperse circulating fluidized bed

表1 雙分散循環流化床物理模型的幾何尺寸

動量守恒方程為

(2)

式中:μqe為q相有效黏度;g為重力加速度;P為壓力;ξq為q相容積黏度;μq為q相動力黏度。式(2)等號右邊最后一項為相間動量交換項,相間動量傳遞系數基于文獻[24-25]提出的雙分散能量最小多尺度原理(EMMS)曳力模型進行計算。

能量守恒方程為

(3)

式中:Cp為比熱容;T為溫度;σh等于1;hpq為相間傳熱系數;Qr為反應熱。式(3)等號右邊第二項和最后一項分別表示相間傳熱項與系統能量在化學反應前后的變化,相間傳熱系數與顆粒瞬時Nusselt數相關,相應的Nusselt數由Gunn提出的實驗關聯式計算而得。

1.2.2 湍流方程 標準k-ε湍流模型廣泛用于氣固流化床的模擬中,具有較高的魯棒性、經濟性,且可對大范圍湍流進行合理預測。鑒于此,本文采用標準k-ε湍流模型進行湍流場描述,各相的湍流耗散率εq和湍流動能kq需嵌套迭代求解,描述如下

(4)

式中:σε設為1.3;C1設為1.44;C2設為1.92。

(5)

式中:σk設為1;CD設為0.85。

1.3 反應動力學模型

基于文獻[1,6]中采用的集總反應動力學理論,本研究考慮理想狀況下的PDH反應過程,化學方程式如下式

C3H8(g)→C3H6(g)+H2(g)

(6)

相應的C3H8的轉化速率表達如下

r=k(ρgαC3H8)ρsεs/εg

(7)

(8)

式中:k為反應速率常數,依據阿倫尼烏斯公式進行計算;εs和εg分別為PDH催化劑與氣相總體的局部體積分數;ρs為PDH催化劑顆粒密度;ρgαC3H8為C3H8的質量。相應的反應熱表達式如下

Qr=Δhk(ρgαC3H8)ρsεs/(εgMC3H8)

(9)

式中:焓變Δh為-113 kJ·mol-1。

2 網格劃分與求解策略

2.1 網格劃分與無關性驗證

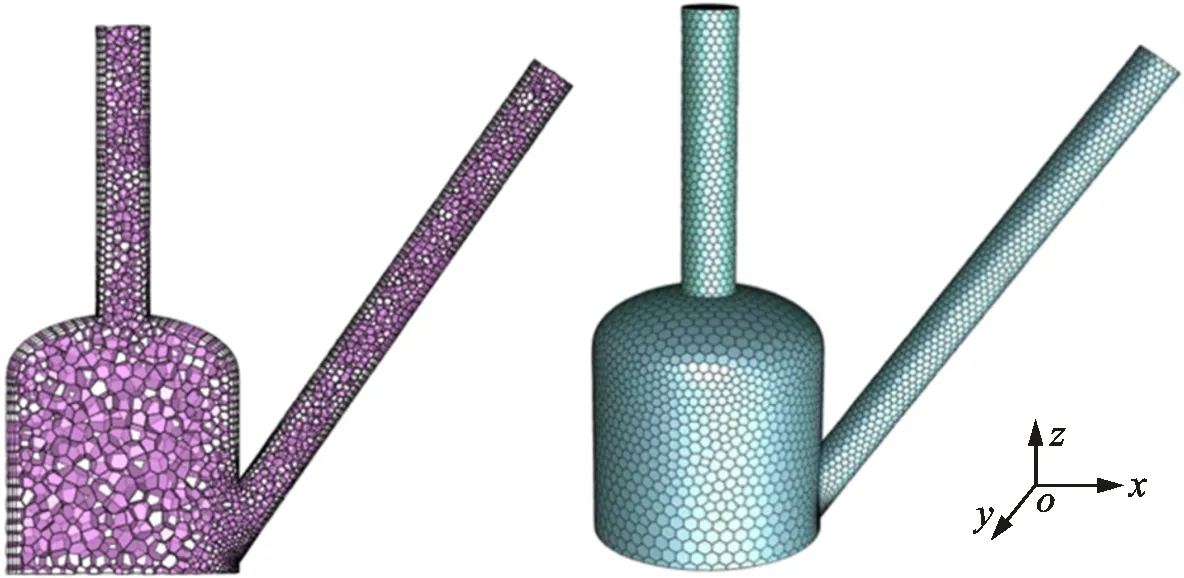

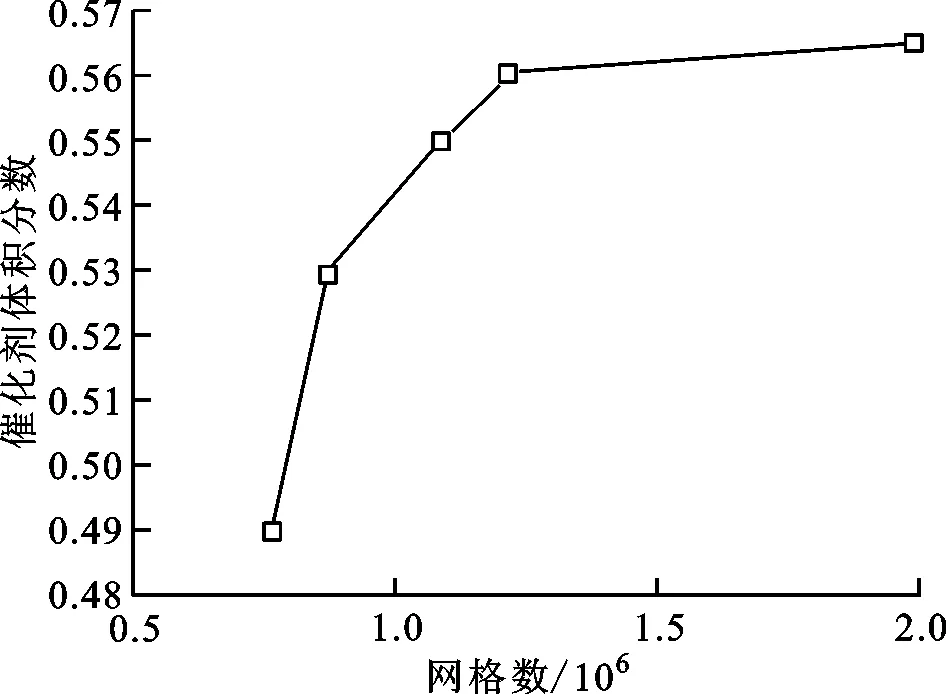

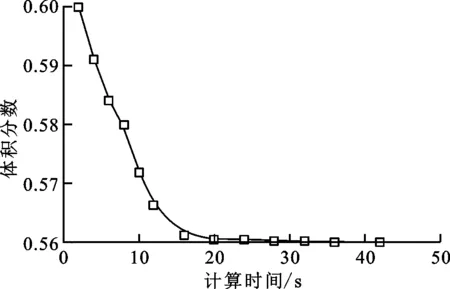

為提高計算精度,采用如圖3所示多面體網格進行網格劃分。進一步,本文進行了相應的網格無關性驗證,追蹤各網格數下1 200 mm床層截面PDH催化劑的體積分數,達到穩定后取10 s內的平均值,圖4給出了無關性驗證結果。當網格數達到1 238 314后,該截面PDH催化劑體積分數變化很小,因此綜合考慮計算速度和計算精確度,本文在此網格數下進行后續的研究計算。

圖3 多面體網格示意圖Fig.3 Schematic diagram of generated polyhedral mesh

圖4 網格無關性驗證結果Fig.4 Grid independence validation result

2.2 求解方法與邊界條件

反應器入口與出口分別設為速度入口和壓力出口,氣體入口為純丙烷進料,丙烷進氣速度為0.1 m·s-1,即系統處理量為6 t·h-1,丙烷初始溫度為30 ℃。逸出的催化劑全部循環至催化劑入口,循環催化劑再生溫度設為700 ℃。詳細的計算初始化信息如表2所示,由粒徑和相應的顆粒密度可以看出,兩顆粒分屬Geldart A類與B類顆粒,因此本文

表2 數值模擬初始化設置

研究對象為大差異雙分散顆粒流化體系。采用相間耦合中壓力耦合方程組的半隱式方法進行壓力-速度耦合,采用基于節點的格林高斯方法進行梯度離散,動量方程、能量方程、湍流方程等均采用二階格式進行離散。瞬態時間步長設為0.001 s。

3 數值模擬結果與分析

3.1 流動模型驗證

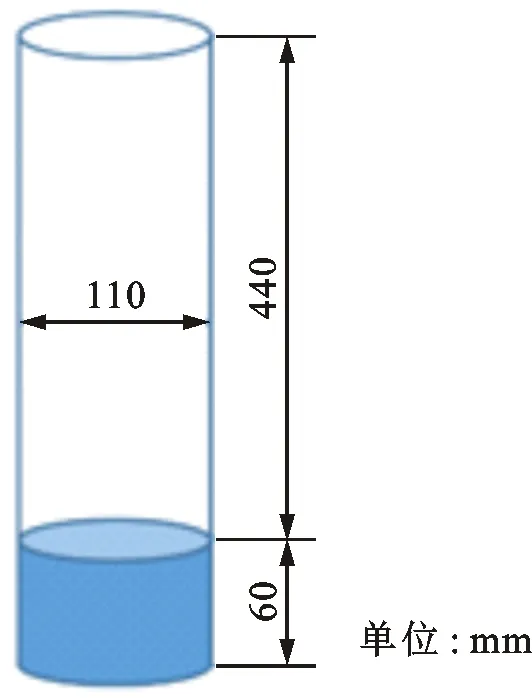

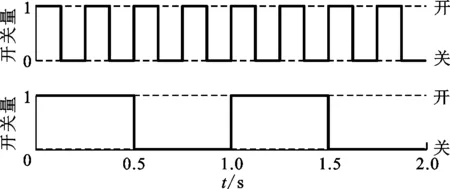

本次研究采用文獻[27]中的實驗數據對雙分散氣固流化床流動模型進行驗證。引入分離效率概念,就脈沖式氣流對雙分散顆粒流化床流化效果的影響進行了探究。分離效率是流化穩定狀態下床層頂部浮升顆粒組分體積分數與初始值的比值。圖5給出了相應的脈沖式流化床實驗裝置,圖6給出了脈沖式流化床三維數值模型,反應器總高為500 mm,直徑為110 mm,初始顆粒床高為6 mm。氣體入口引入脈沖式氣流,設為速度入口。在該部分模型驗證中,本文分別計算了1、4 Hz下的流化狀態,入口氣速脈沖型式如圖7所示,平均速度為0.08 m·s-1。反應器出口設為壓力出口,氣固兩相均采用無滑移邊界條件。研究采用的兩組分顆粒為二氧化硅顆粒,顆粒密度均為2 650 kg·m-3,粒徑分別為920和330 μm,兩組分顆粒體積比為1∶1。

1.空壓機;2.緩沖罐;3.數字式壓力計;4.球閥;5.過濾器;6.流量計;7.緩沖罐;8.蝶閥;9.電路;10.風箱;11.分布板;12.顆粒床層;13.U型管壓力計;14.高速相機。圖5 脈沖式流化床實驗裝置Fig.5 Schematic diagram of pulsed fluidized bed experiment system

圖6 脈沖式流化床三維數值模型Fig.6 Schematic diagram of numerical model of pulsed fluidized bed

圖7 入口氣速脈沖型式Fig.7 Schematic diagram of inlet gas velocity pulsation

在模型驗證中,采用與本文研究完全相同的流動數值模型,采用標準k-ε模型進行湍流場描述,多相流模型仍采用雙歐拉多相流模型,氣固曳力仍依據雙分散EMMS曳力模型[24-25]完成相應修正。

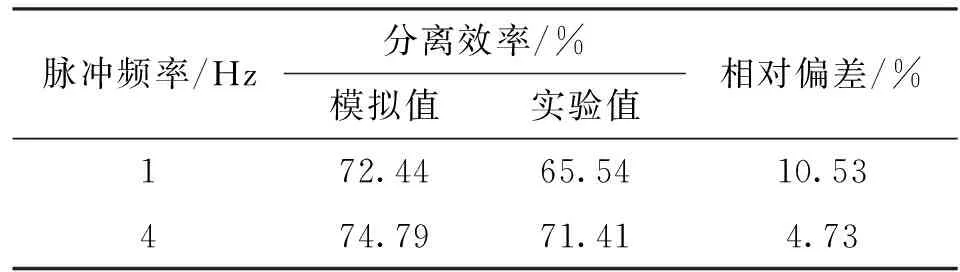

將模擬所得的分離效率和實驗值對比,如表3所示。在兩種給定脈沖頻率下,模擬值與實驗值的偏差分別為10.53%和4.73%,模擬與實驗結果存在誤差的主要原因分析如下:①未考慮氣體分布器結構對氣體流動的影響,模擬時將氣體入口簡化為均一氣體入口;②對于顆粒-顆粒間作用的描述采用氣固流化床中常用的Syamlal-O’Brien symmetric模型,該模型在描述多分散氣固體系內固固作用力時存在不足;③截面分離效率的實驗測量存在誤差。總的來說,兩者偏差在15%以內,表明本研究所選取的流動數值模型及所采取的數值方法較為可靠,滿足工程計算和設計的需求。

表3 分離效率的模擬值與實驗值對比

3.2 流場分布

本研究監測瞬態計算過程中1 200 mm床層截面處PDH催化劑的體積分數,圖8給出了監測值隨計算時間的變化情況。由圖8可以看出,流化進行20 s后監測截面內PDH催化劑的體積分數基本不變,故選取42 s時的云圖和矢量圖結果進行該部分的流場分析,認為42 s時流化已穩定,其余各曲線圖中的數據為30~40 s內的平均值。

圖8 1 200 mm床層截面內PDH催化劑體積分數隨時間的變化Fig.8 Volume fraction of PDH catalyst in cross section at 1 200 mm versus time

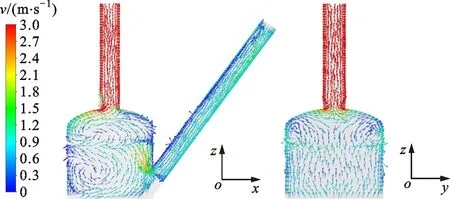

3.2.1 速度分布 圖9為42 s時兩顆粒相的速度矢量圖,催化劑進料平面記為xoz平面,相應垂直于該平面的記為yoz平面,如圖9所示,由于研究選用的兩類催化劑顆粒粒徑和密度差異較大,因此其在反應器內的流動狀態也呈現出較大差異。循環載熱體相與氣相運動狀態一致,當催化劑經由循環催化劑入口進入反應器后,循環載熱體即在PDH催化劑床層內部及上部分別形成旋流,而PDH催化劑則在自身床層內部形成自循環,進而將循環載熱體的再生熱量持續傳遞。

(a)循環載熱體

(b)PDH催化劑圖9 顆粒相速度矢量圖Fig.9 Velocity vector profiles of particle phases

圖10 截取參考高度示意圖Fig.10 Schematic diagram of selected reference height

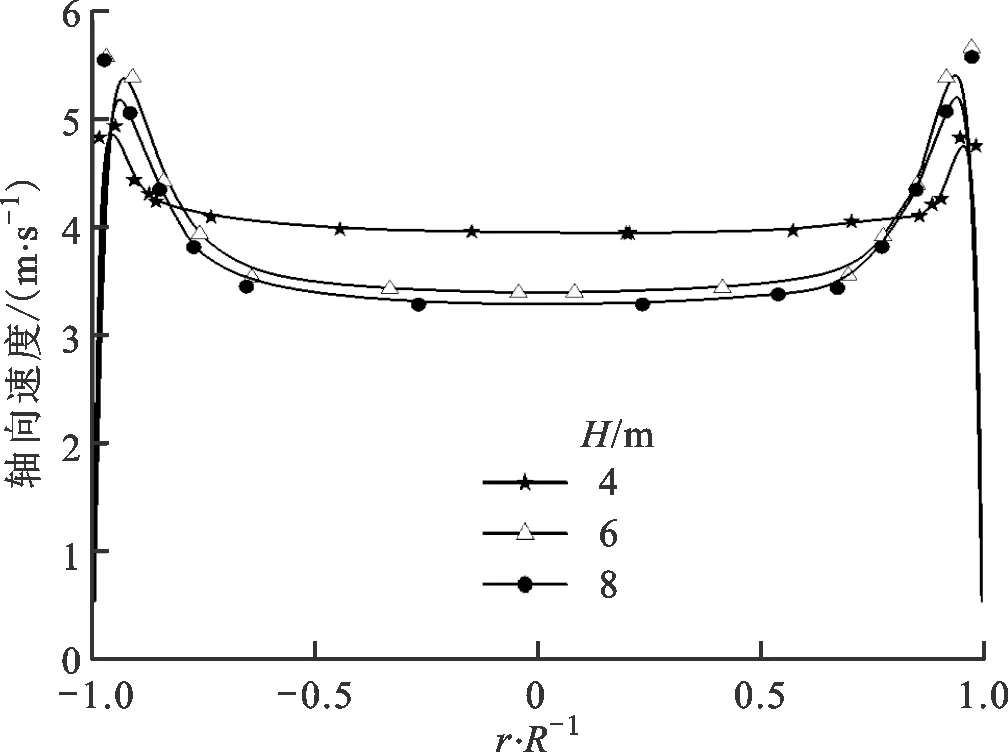

圖10給出了反應器相對高度的示意圖,選取若干特征高度,分別分析反應器主體區域和出口管區域兩處催化劑軸向速度沿徑向的分布情況。反應器主體區域為3 m高度以下的空間,出口管區域為3.8 m高度以上的空間。考慮到物理模型的對稱性,考察截面為yoz平面。圖11給出了反應器主體區顆粒相軸向速度的分布,在徑向方向上,兩催化劑的軸向速度均呈現對稱分布的特征。當高度較低時,循環載熱體在各高度下的軸向速度分布相似,均為“M”形,在對稱的0.75R~0.85R區域內分別存在速度峰值。隨高度增加,軸向速度峰值降低,且峰值位置向壁面移動。對于PDH催化劑,在低床層高度內的軸向速度分布趨勢與循環載熱體相似,但隨高度增加,兩催化劑相的速度差異增大。因其主體自循環的流動特征所致,在PDH催化劑床層以外,幾乎無該催化劑相分布。

因上述流動特征,反應器出口管區域內主要為循環載熱體。圖12給出了反應器出口管區域內各特征高度下循環載熱體軸向速度的分布,隨高度增加,軸向速度在徑向上體現出高度對稱性,中心區速度相對較小。因初始設置的速度無滑移壁面條件,壁面處軸向速度減小為0,且兩側近壁區內存在最大值。隨高度增加,速度峰值逐漸降低,中心區速度逐漸增大。

圖12 反應器出口管區循環載熱體軸向速度的分布Fig.12 Axial velocity profile of circulating heat carrier in outlet region

3.2.2 軸向床層密度分布 流化床內軸向床層密度是工業生產操作所必需的重要參數,對于系統內反應深度和裝置壓力平衡等的準確核算至關重要,也可據此進一步為氣固分離系統處理能力的確定及安裝位置的選擇提供依據[28]。

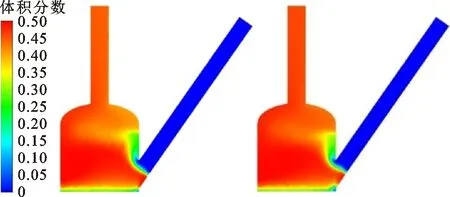

(a)循環載熱體

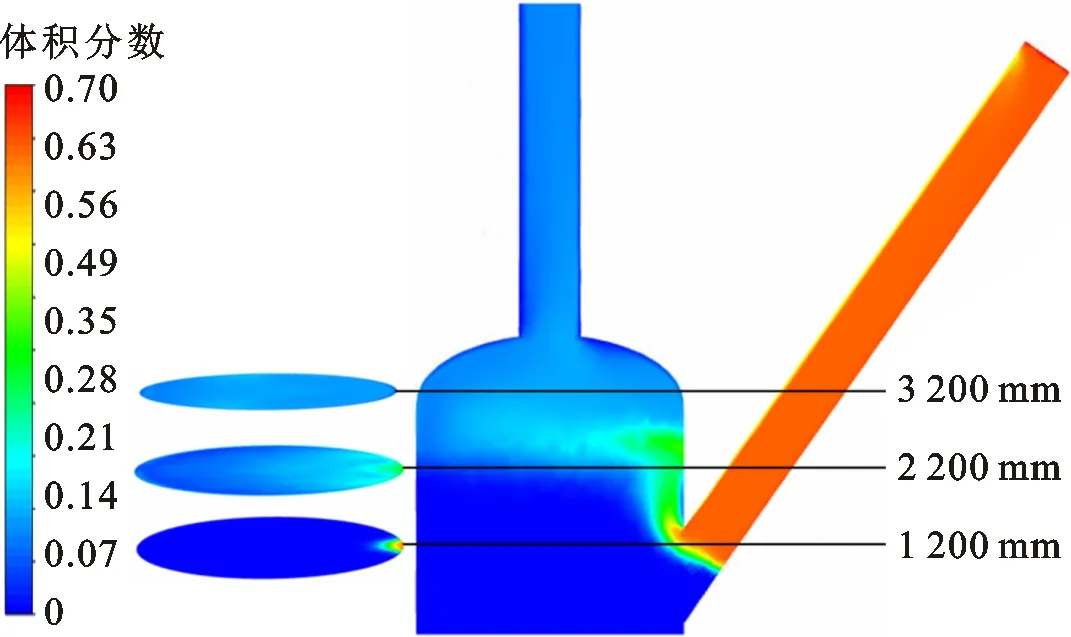

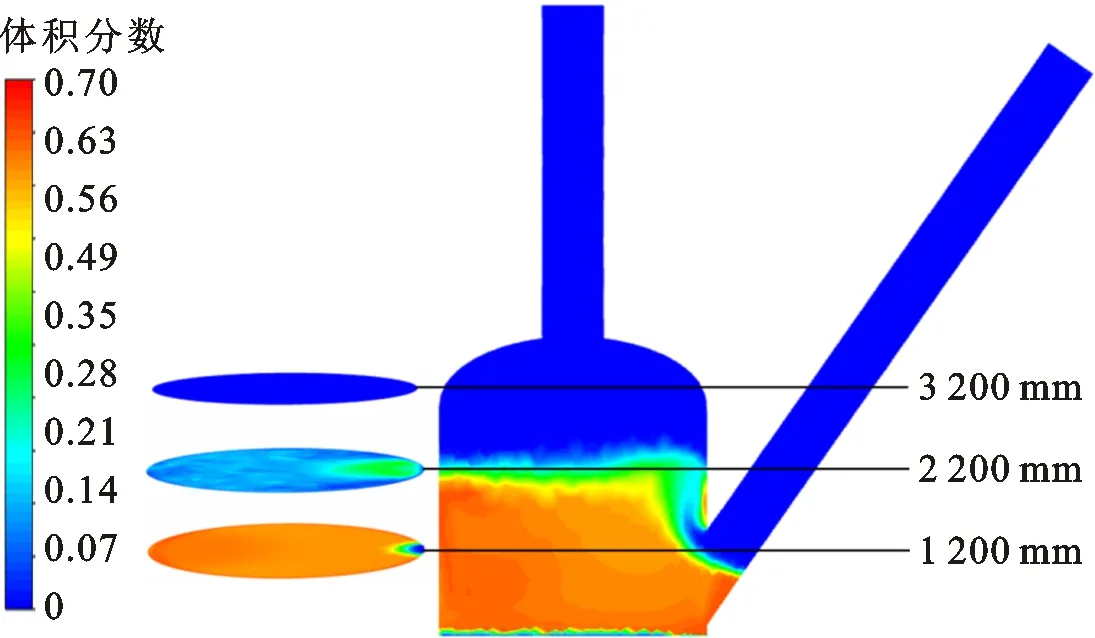

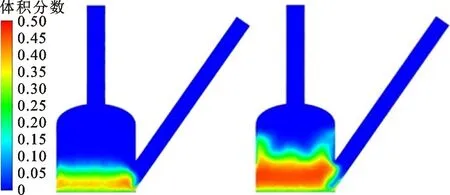

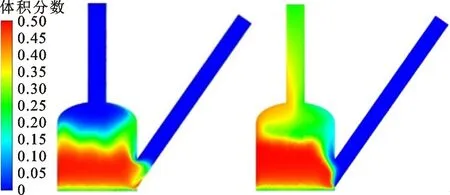

(b)PDH催化劑圖13 顆粒體積分數分布Fig.13 Particle volume fraction profile

圖13給出了0.1 m·s-1空塔氣速下、計算時間為42 s時,反應器內兩催化劑相的瞬時體積分數分布。因體系的雙分散特征所致,PDH催化劑顆粒處于鼓泡流態化狀態,主要集中于較低高度內,而循環載熱體相則處于湍動流態化狀態,被氣流提升至較大高度處帶出量較大,稀相空間內幾乎無PDH催化劑顆粒,完全流化后,兩顆粒相的流化空間內存在明顯的分離層。循環載熱體過余的再生溫度持續為PDH催化劑床層提供足夠的反應熱源。在PDH催化劑床層內,熱平衡主要通過PDH催化劑自循環,以顆粒相熱傳導的形式實現。

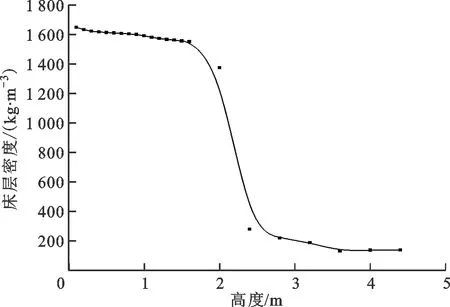

圖14給出了軸向床層密度分布,床層密度數值取30~40 s內的時間平均值。由圖14可以看出,軸向床層密度大致呈現反“S”形分布,可據此將反應器全空間分為3個區域,主要包含PDH催化劑的沉料富集區、循環載熱體的浮料富集區以及大致分布于1.8~2.5 m高度區間內的顆粒混合區。沉料富集區的床層密度為1 500~1 600 kg·m-3,浮料富集區的床層密度為100~300 kg·m-3。

圖14 軸向床層密度分布Fig.14 Axial bed-layer density profile

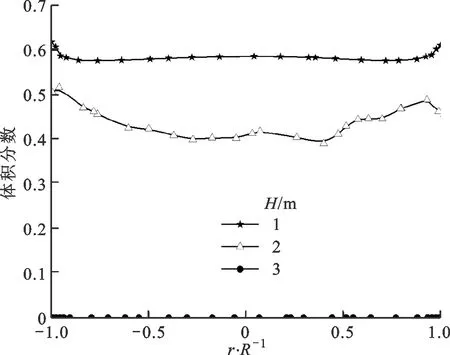

圖15給出了yoz平面內反應器主體和出口管兩區域內固相體積分數的徑向分布。可以看出,兩催化劑相的體積分數也表現為對稱分布,但對于循環載熱體,其在浮料富集區和顆粒混合區內的體積分數分布狀態也存在相當大的差異。

(a)循環載熱體

(b)PDH催化劑圖15 反應器主體區顆粒相體積分數分布Fig.15 Volume fraction profiles of particle phases in reactor body

在顆粒混合區內循環載熱體相對較集中于中心區和壁面處,相反地,顆粒混合區內的PDH催化劑則在近壁區存在顆粒體積分數較高點。在頂部浮料富集區內,循環載熱體體積分數較顆粒混合區內增大約3倍,其體積分數分布趨勢大致與底部沉料富集區內PDH催化劑的體積分數分布趨勢相似,近壁區顆粒體積分數增大,反應器中心區顆粒體積分數相對較低。

隨床高增加,循環載熱體體積分數逐漸增大,PDH催化劑體積分數逐漸減小,至反應器出口管內,PDH催化劑顆粒體積分數幾乎減小為0,相應的管內循環載熱體徑向體積分數分布趨勢如圖16所示。由圖16可以看出,隨高度增加,截面催化劑體積分數均勻度逐漸提高,截面位置由4 m提高至8 m,相應的截面顆粒體積分數最大值從0.13降低至0.11,管中心體積分數分布更為平緩,管中心與近壁區的體積分數差值由0.125減小至0.05。據以上分析可以看出,在雙分散特性的影響下,該流化體系的體積分數分布與傳統FCC提升管存在一定區別,且由圖16可以看出,隨高度增加,雙分散特性對顆粒體積分數分布的影響逐漸減小。

圖16 反應器出口管區循環載熱體體積分數分布Fig.16 Volume fraction profiles of circulating heat carrier in outlet region

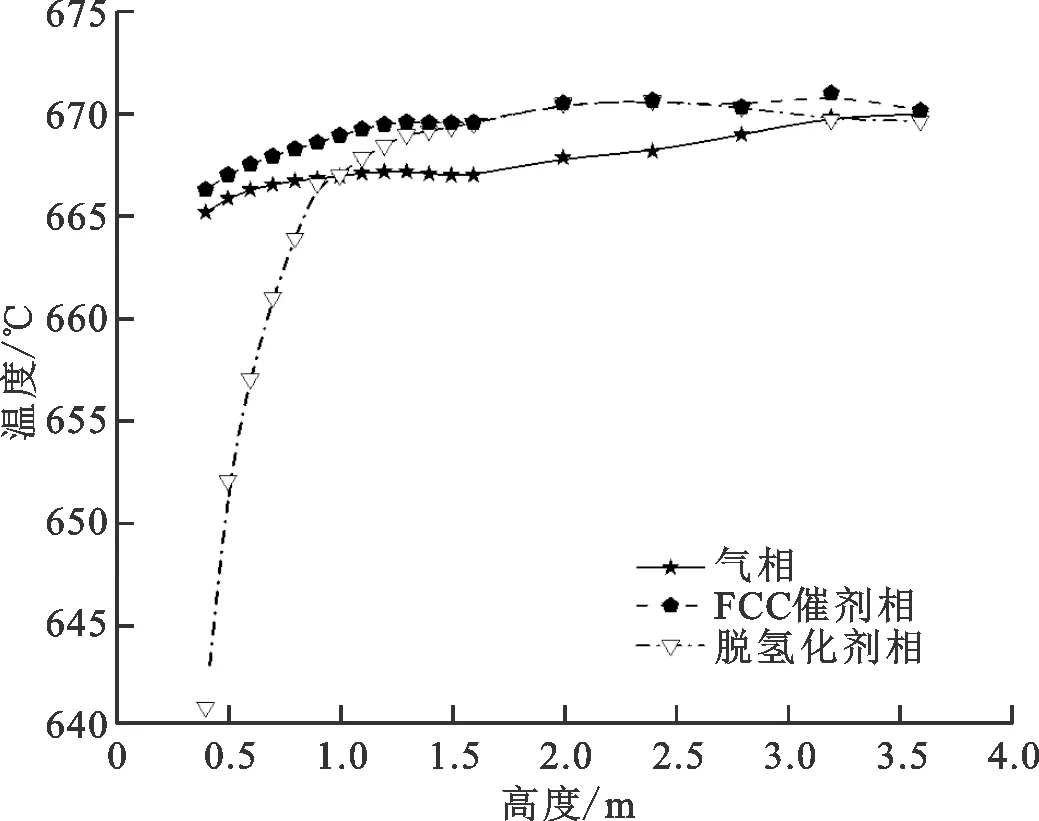

圖17 反應器內三相溫度隨高度的變化Fig.17 Temperature profiles of three phases

3.3 溫度分布

圖17給出了反應器內三相的溫度隨高度的變化曲線,整體來看,三相溫度均逐漸增大。催化劑床層初始溫度為700 ℃,反應啟動溫度為640 ℃。可以看出,0.4 m高度時氣相即被高溫催化劑床層由入口的30 ℃迅速加熱至665 ℃左右,由于在1.5 m以下床層區域內,PDH催化劑體積分數相對較大,此時反應頻率較高,因此該區域內三相的溫度均較低。在1.5 m以上反應空間內,由于PDH催化劑的體積分數越來越低,反應程度隨之逐漸減小,與此同時,氣相與供熱源循環載熱體相持續對流換熱,床層高度由1.5 m提高至3 m時,氣相溫度由666.89 ℃提高至668.84 ℃,此后,整個反應體系達到一個相對的熱平衡。最終穩定狀態下,3.5 m以上空間內三相的溫度基本一致,最大溫差在1 ℃內,最終出口平衡溫度約為669 ℃,這表明系統可實現高效傳熱,并且在之后的提升管中,油劑接觸溫度大大降低,進而可有效避免原料油氣的過度熱裂解。

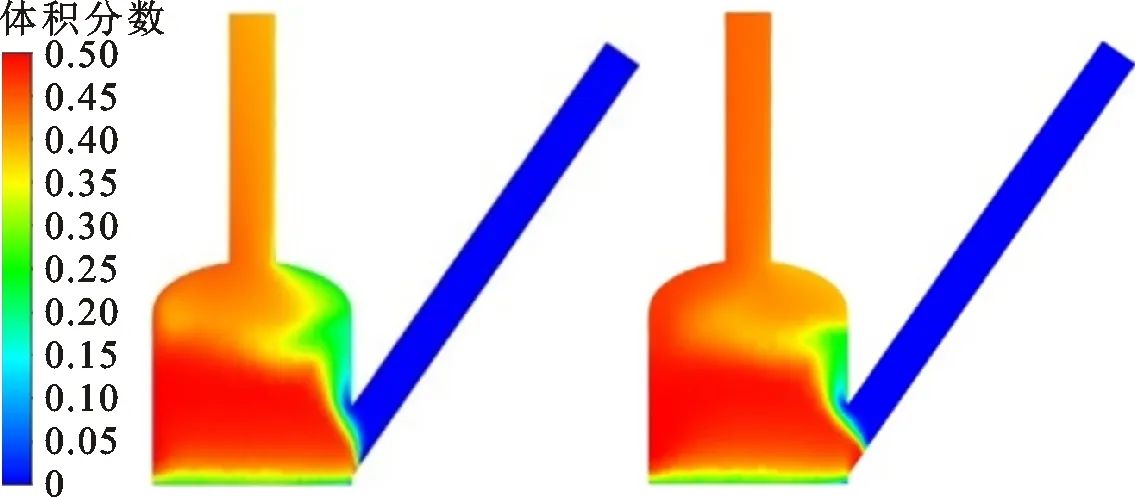

3.4 組分分布

圖18給出了隨反應持續進行,丙烯在反應器內的體積分數隨時間的變化情況。依反應機理可知,氫氣組分場與丙烯組分分布大致相同,與計算結果一致,因此此處僅就丙烯組分進行相應的分析。由圖18可以看出,反應體系整體的轉化率很高,出口處氣相已幾乎全部為產品組分,計算時間為42 s時,丙烯摩爾分數約可達0.49,表明了這項耦合工藝的高效性。

(a)t=2 s (b)t=4 s

(c)t=6 s (d)t=10 s

(e)t=14 s (f)t=18 s

(g)t=22 s (h)t=42 s圖18 反應器內C3H8體積分數隨時間的變化Fig.18 Volume fraction distributions of C3H8 in reactor

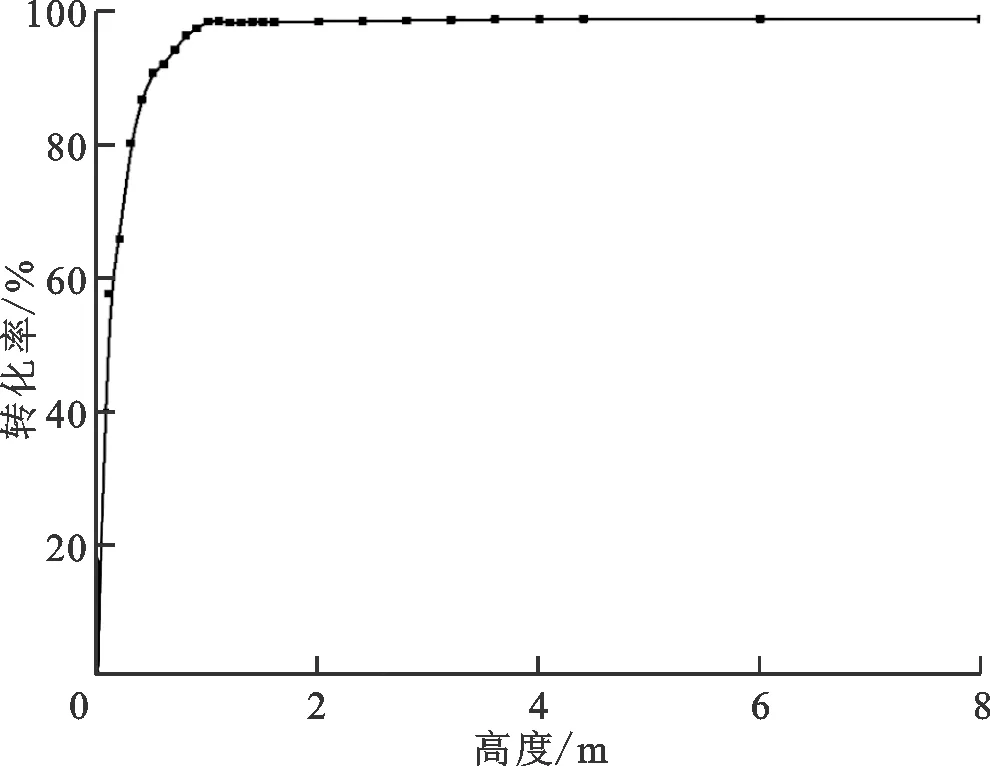

圖19給出了反應轉化率隨床層高度的變化。當經歷1 m左右床高的反應后,整體轉化效率便可提高至95%以上,在隨后的反應高度上變化很小,最終轉化率為99.05%。

圖19 反應系統轉化率隨床層高度的變化Fig.19 Change of conversion rate from C3H8 to C3H6 with bed-layer height

4 結 論

本文就大差異雙分散氣固流化體系內的流動、傳熱以及反應場進行了較完整的研究,得到如下結論。

(1)浮料(循環載熱體)與沉料(PDH催化劑)的流化狀態存在很大差異。循環載熱體隨氣相運動,在PDH催化劑內部及上部分別形成旋流,而PDH催化劑在其自身床層內形成持續自循環。在垂直于催化劑進料平面的方向上,兩催化劑的軸向速度均呈徑向對稱分布。在反應器主體區內,兩顆粒相的軸向速度均隨高度增加逐漸減小,中心區顆粒則逐漸由上行運動轉變為下沉運動。在出口管區域內,隨高度增加軸向速度峰值逐漸減小,中心區速度逐漸增大。

(2)依據兩顆粒相的分布情況,可以將整個反應器空間劃分為反應器主體空間內沉料富集區、顆粒混合區、浮料富集區和出口管區域4個區域。在浮料富集區內,幾乎無沉料(PDH催化劑)的分布,該區域主要由浮料(循環載熱體)組成。軸向床層密度變化大致呈反“S”形,沉料富集區的床層密度約在1 500~1 600 kg·m-3范圍內,浮料富集區與出口管區域內的床層密度在100~300 kg·m-3范圍內。

(3)在最終流化穩定狀態下,三相的溫度分布大致相同,最大溫度偏差小于1 ℃。反應器出口平衡溫度約為669 ℃,意味著耦合工藝可使后續提升管反應器內油劑接觸溫度大大降低,可進一步有效降低提升管內油氣的過度熱裂解。

(4)由于循環載熱體的充分供熱,整個反應體系的最終轉化率可達99.05%。

本文模擬結果表明,通過耦合FCC與PDH兩個反應系統,既能改善催化裂化反應條件(降低油劑接觸溫度、提高反應劑油比),也可利用FCC催化劑再生余熱實現丙烷的高效轉化,進一步優化FCC反應產物中的輕烴組成,該耦合工藝具有良好的技術前景。