FANUC 0iF PLUS立式加工中心升級全閉環(huán)的研究與實踐

劉世國 , 高錦南

(武漢船舶職業(yè)技術學院,湖北 武漢 430050)

0 引言

隨著現(xiàn)代工業(yè)和制造技術的發(fā)展,切削加工已進入高速高精的新階段,為了適應生產(chǎn)要求,滿足市場需求,對數(shù)控機床的定位精度、重復定位精度提出更高要求。目前,制造業(yè)中應用最普遍的是基于交流伺服電機編碼器反饋的半閉環(huán)數(shù)控機床,雖然它具有穩(wěn)定性好、成本低、調試維修容易的優(yōu)點,但是無法忽略絲桿精度、磨損等因素影響,不能真實反映機床的行走狀態(tài),控制精度稍遜一籌。

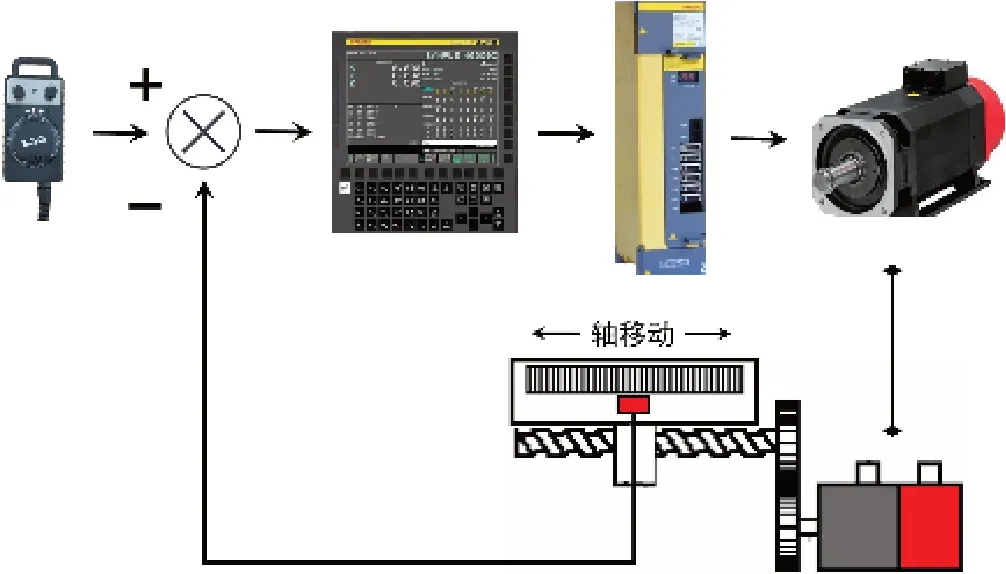

因此,對于加工精度要求很高的精密機床和大型加工中心,在半閉環(huán)控制機床的工作臺上安裝光柵尺等位置檢測反饋裝置,實時檢測工作臺的實際工作位置,并將其與CNC裝置計算出的指令位置(或位移)相比較,用差值進行控制,以期達到更高的加工精度,其控制模型如圖1所示。

圖1 全閉環(huán)控制模型

本研究以FANUC 0iF PLUS數(shù)控系統(tǒng)的YL-59A型加工中心為研究對象,闡述了Z軸從半閉環(huán)升級到全閉環(huán)控制的具體過程,包括光柵尺安裝與調整、全閉環(huán)參數(shù)配置等,并利用Renishaw XL-80激光干涉儀分別檢測了加工中心改造前后Z軸的定位精度和重復定位精度,從檢測結果對比分析的數(shù)據(jù)可看出,升級全閉環(huán)后的控制精度有大幅提升。

1 光柵尺的安裝與調整

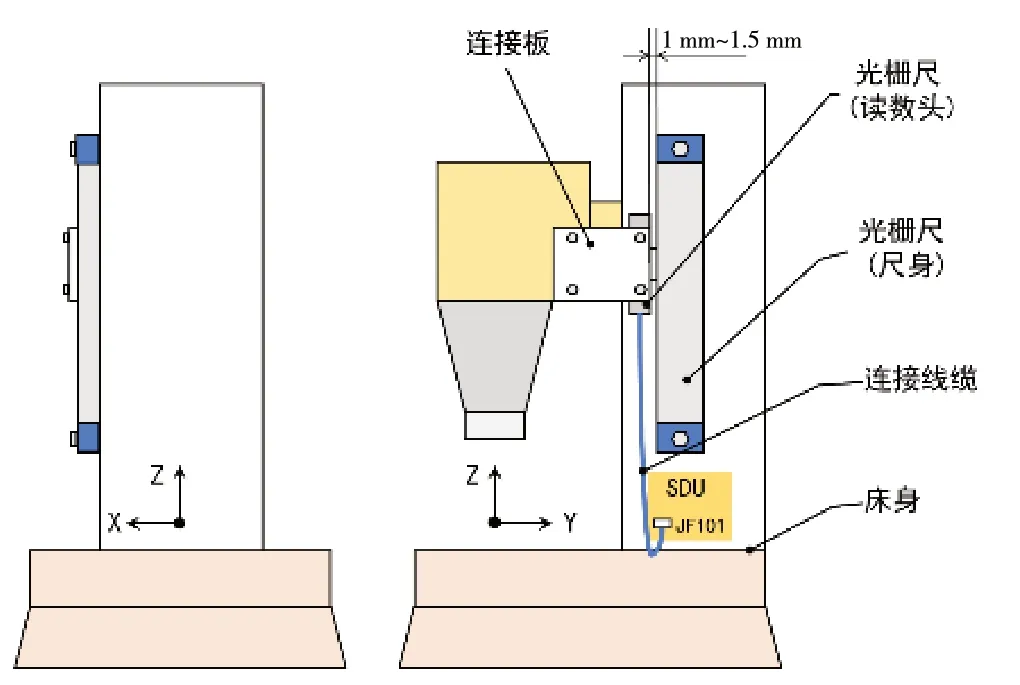

YL-59A型加工中心Z軸選用光柵尺進行機床實際位置的反饋,通過分離型檢測器(SDU)輸入,由光纜(FSSB)與CNC建立通信,傳遞位置信息。光柵尺由標尺光柵和指示光柵(讀數(shù)頭)兩部分組成,其機械安裝調整的精度直接影響光柵尺檢測、反饋和控制的精度[1]。

1.1 標尺光柵的安裝與調整

先將Z軸光柵尺的標尺光柵固定在機床固定部件上,尺身與Z軸移動方向平行,相對床身保持靜止,在尺身兩端用M4的螺釘緊固,但不要上緊,如圖2所示;然后將表座吸在床身的固定部件上,千分表表頭壓在光柵尺尺身外殼表面,移動Z軸,檢測Z軸運動對光柵尺表面在YZ平面內、XZ平面內的平行度,通過調整保證誤差不超過0.1 mm/全長。

1.2 指示光柵的安裝與調整

先將指示光柵(讀數(shù)頭)與Z軸移動部件相連,使其與Z軸一起移動,安裝時應注意指示光柵(讀數(shù)頭)的安裝方向,必須避開切屑、切削液或其他油液的濺落方向,防止污染;然后檢查指示光柵(讀數(shù)頭)與尺身外殼之間的距離,通過調整保證在1 mm~1.5 mm以內,如圖2所示,避免讀數(shù)頭卡滯或磨損。

1.3 光柵尺線纜連接

將光柵尺線纜與分離型檢測器(SDU)的接口JF101相連,如圖2所示,保證線纜的彎曲半徑在允許的最小彎曲半徑內。

圖2 光柵尺安裝示意圖

2 全閉環(huán)控制參數(shù)配置

2.1 FSSB配置-軸設定

先按下MDI鍵盤的“SYSTEM”功能鍵,然后按軟功能擴展鍵“?”數(shù)次,看到“FSSB”軟功能鍵后將其按下,進入FSSB網(wǎng)絡配置引導操作畫面,再按下“軸”軟功能鍵,修改Z軸后面對應的M1為1,表示將坐標軸的位置測量反饋輸入到分離檢測單元[2]。

2.2 全閉環(huán)參數(shù)設置

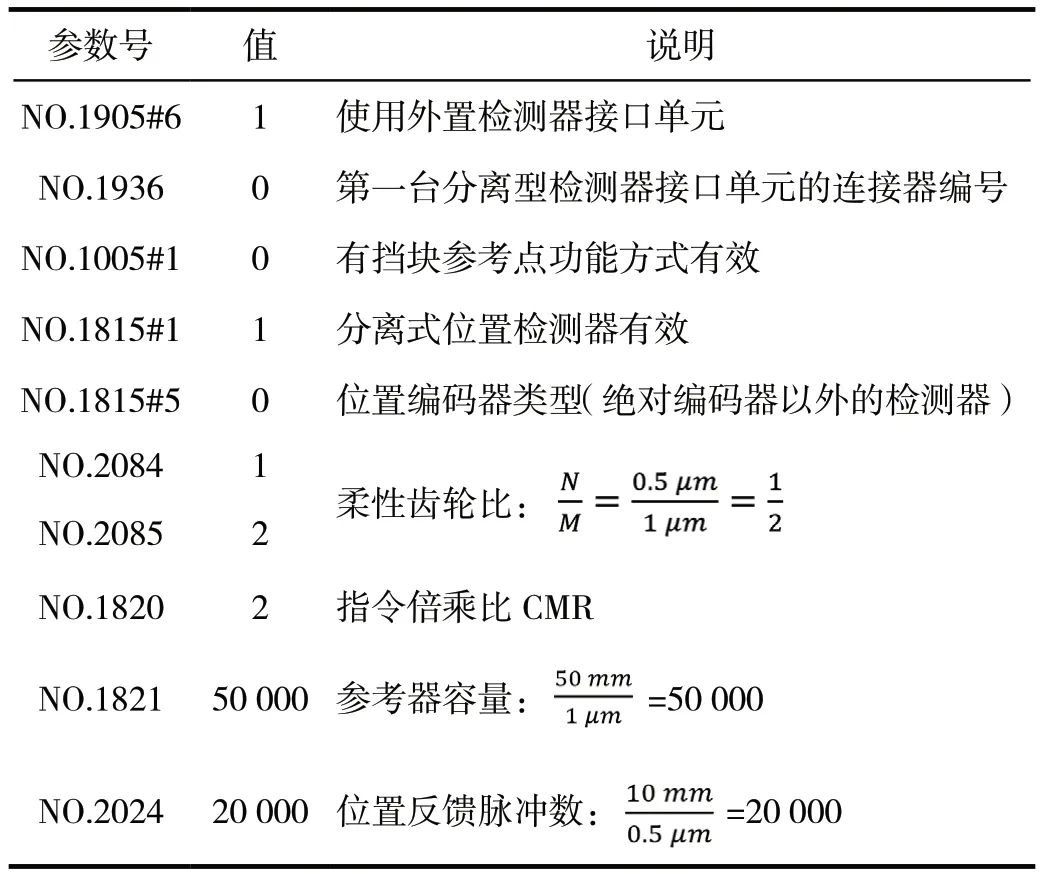

由于加工中心Z軸最小移動單位為1 μm,絲桿螺距為10 mm,選用光柵尺的分辨率為0.5 μm,零脈沖間距為50 mm,則FANUC 0iF PLUS數(shù)控系統(tǒng)全閉環(huán)參數(shù)設置如表1所示。

表1 全閉環(huán)參數(shù)設置

在正確設置伺服參數(shù)后,若光柵尺精度與系統(tǒng)精度不一致,會出現(xiàn)以下報警。

1)SV448報警:表示位置檢測器與速度檢測器移動方向相反,需將NO.2018#0設為1,使分離型檢測器的信號方向反轉。

2)SV445報警:表示軟件斷線,相對于速度反饋脈沖的變化,位置反饋脈沖變化量較小,需將NO.2003#1設為1,以No.2064/32rev進行檢測,NO.2064以8的倍數(shù)增大設定值[3]。

3 全閉環(huán)控制精度檢測

為了驗證加工中心Z軸從半閉環(huán)升級改造全閉環(huán)后的控制效果,利用Renishaw XL-80激光干涉儀檢測改造前后Z軸的定位精度與重復定位精度,檢測時均未進行螺距誤差補償。

3.1 加工中心與激光干涉儀準備

1)設置系統(tǒng)參數(shù):將加工中心螺距誤差補償值全部清零,坐標系偏置G54為0(便于測量程序以機床坐標零點運行)[4]。

2)建立參考點:將被測軸Z軸以有擋塊回參的方式建立參考點,并設置合理的正負軟限位,保證測量安全。

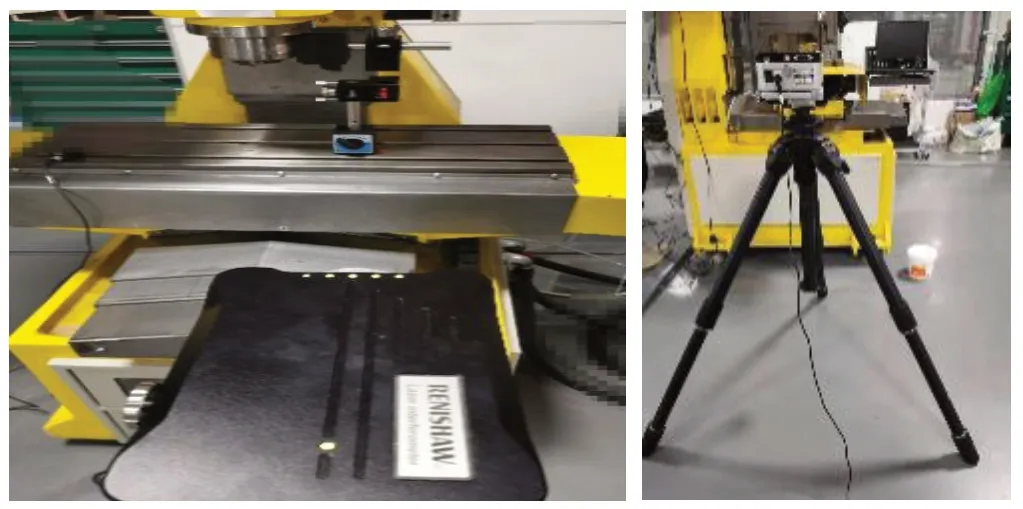

3)安裝連接設備:線性測量鏡組中的干涉鏡固定在主軸上,隨著Z軸一起移動,反射鏡固定在工作臺上,檢測時保持靜止,激光頭安裝于鏡組的前方,如圖3所示;安裝完成后,將各設備與計算機通過線纜連接。

圖3 激光干涉儀設備安裝

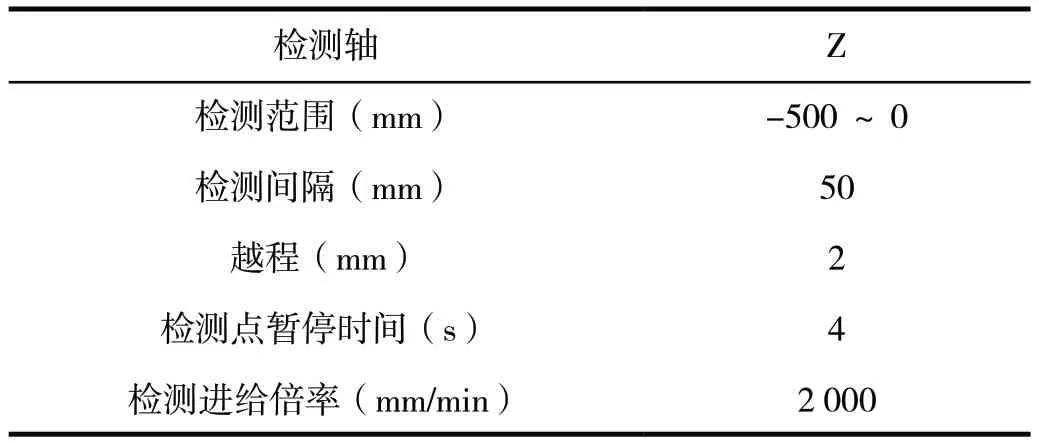

4)確定檢測參數(shù):根據(jù)Z軸運動行程確定精度檢測范圍為-500 mm~0,所有參數(shù)的具體設定如表2所示。

表2 激光干涉儀檢測參數(shù)

5)啟動雷尼紹CARTO軟件,生成檢測程序,并載入至加工中心。

3.2 檢測精度對比分析

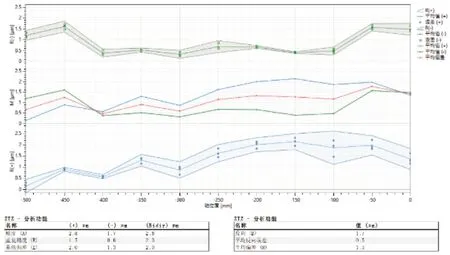

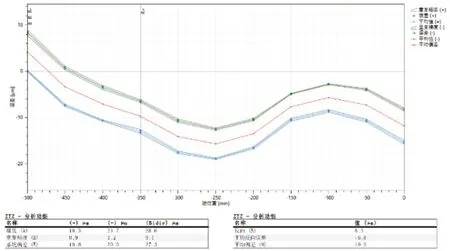

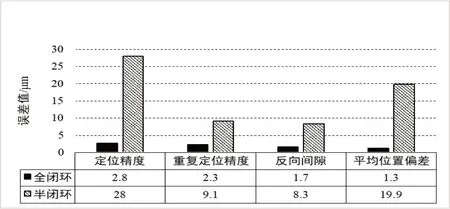

半閉環(huán)控制的精度檢測結果如圖4所示,全閉環(huán)控制的精度檢測結果如圖5所示。根據(jù)GB/T 17421.2—2000標準的統(tǒng)計方法,將升級改造前后的檢測結果進行對比分析,統(tǒng)計結果如圖6所示。

圖4 半閉環(huán)控制精度檢測結果(未補償)

圖5 全閉環(huán)控制精度檢測結果(未補償)

圖6 半閉環(huán)與全閉環(huán)檢測結果對比

從圖6可以看出,在未進行螺距誤差補償?shù)那闆r下,相比半閉環(huán)控制的加工中心,全閉環(huán)控制的定位精度、重復定位精度、反向間隙以及平均位置偏差都獲得了大幅提升,繼而能夠有效提高零件的加工質量。

4 結論

通過在FANUC 0iF PLUS數(shù)控系統(tǒng)的YL-59A型加工中心Z軸加裝光柵尺,實現(xiàn)了從半閉環(huán)到全閉環(huán)控制的升級改造,并利用激光干涉儀對改造前后的定位精度、重復定位精度等指標進行了驗證,從驗證結果可知全閉環(huán)控制能大幅提升加工中心控制精度。因此,本研究闡述的全閉環(huán)升級改造方法可行,能為FANUC數(shù)控系統(tǒng)的其他類似機床升級改造提供參考。