輕型載貨汽車外飾塑料件涂裝工藝

余力,馮堯,任彭偉,佟曉婷,于春毅

(1.中國重型汽車集團有限公司,山東 濟南 250101;2.中國重汽集團濟南商用車有限公司輕卡制造公司,山東 濟南 250220)

目前輕量化在輕型載貨汽車行業的一大趨勢,塑料在汽車車身部件中的應用是輕型載貨汽車實現輕量化的重要手段,車身外飾塑料件的涂裝質量顯得尤其重要。輕卡車身外飾塑料件一般采用PP(聚丙烯)或者ABS(丙烯腈?丁二烯?苯乙烯共聚物)材質,所使用的油漆是低溫烘烤油性涂料,對涂裝環境的溫度和濕度要求不高,施工溫度控制在10 ~ 40 °C,相對濕度控制在30% ~ 95%就能滿足施工要求。具體的工藝流程為:底材打磨(800號至1000號砂紙)→擦凈灰塵→PP水噴涂(PP材質)→表干5 ~ 10 min→PP底漆噴涂(ABS材質)→烘干(60 °C,30 min)→砂紙打磨(800號至1000號砂紙)→擦凈灰塵→噴涂金屬閃光底色漆→流平→噴涂低溫罩光清漆(濕碰濕)或者低溫實色漆→流平→烘干(60 °C,90 min)→下線。

駕駛室本體一般采用鋼鐵材質,所使用的油漆是高溫烘烤油性涂料,不同的材質決定了駕駛室本體在涂裝工藝方面與車身外飾塑料件之間存在差異,也決定了駕駛室本體與車身外飾塑料件必須分別進行涂裝。具體見表1。

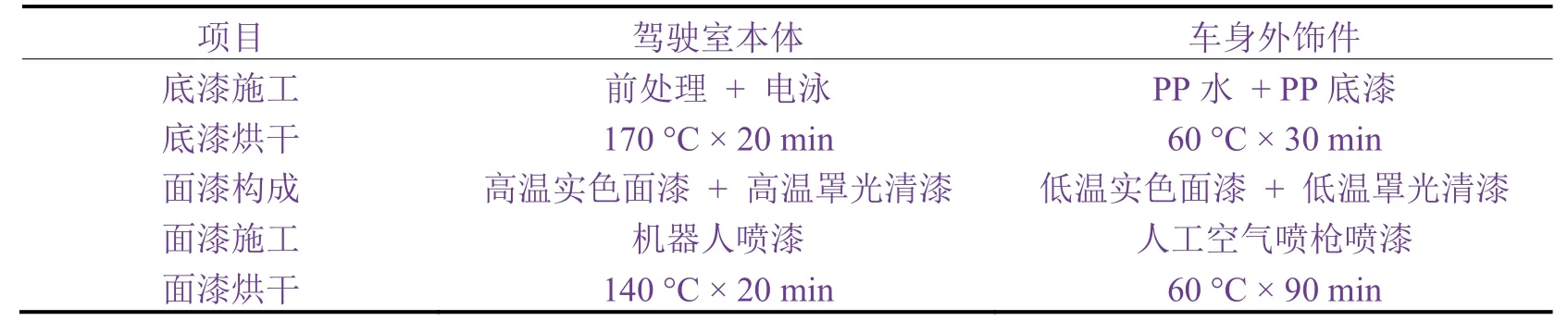

表1 駕駛室本體與車身外飾塑料件的涂裝差異 Table 1 Difference between cab body and body exterior plastic parts in painting

1 色差

色差(?E)是相同顏色不同部位能被人肉眼識別出來的顏色差別。涂裝色差問題是所有涂裝生產部門、外飾件供應商及油漆供應商都會經常遇到的一個特別復雜且極難控制的漆膜缺陷,也是涂裝行業自始至終都關注的課題。

1.1 色差的評價標準

在實踐中,一般通過專用儀器以及人眼來判定色差的存在,并且應該遵循人眼目視比對為主,儀器測量為輔的原則。因此,色差的評價方式有2種,評價標準也有2種。

1.1.1 色差儀檢測法

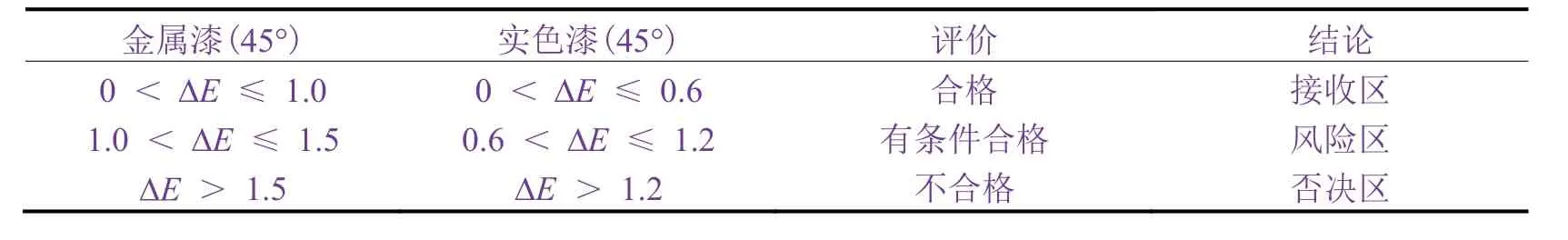

使用美能達CM-M6六角度分光測色儀,D65光源10°視場檢測,用CIE1976 Lab表示。車身外飾塑料件油性涂料色差評價企業標準見表2。

表2 色差評價企業標準 Table 2 Enterprise standard for evaluating color difference

1.1.2 目視比對法

按GB/T 9761–2008《色漆和清漆 色漆的目視比色》評定,至少由2名視覺正常的檢驗員,在自然日光/人造光的情況下對車身外飾塑料件進行觀察,要求與標準色板之間無色差,生產特殊顏色時有時需與主機廠指定的隨車色板比對。

1.2 色差的危害

隨著汽車檔次的逐漸提高,導風罩、保險杠等車身外飾塑料件與駕駛室本體之間的顏色要求越來越嚴格,輕卡外觀顏色的和諧統一已成為顧客的基本要求。車身外飾塑料件與駕駛室本體存在明顯色差的危害有以下幾點:

(1) 影響整車生產入庫進度,延長整車交付期;

(2) 增加更換車身外飾塑料件的人工成本及不合格件的制造成本;

(3) 增加主機廠售后索賠的費用;

(4) 降低顧客使用的滿意度,影響企業的品牌形象。

1.3 影響車身外飾塑料件色差的因素及控制措施

1.3.1 油漆批次

油性涂料內顏料種類較多,不同油漆供應商的同一種顏色油漆及同一供應商不同批次的油漆都可能存在細微的差異,這是造成車身外飾塑料件出現色差的主要因素。為了消除油漆本身差異導致的色差,可采取以下幾個方面的措施:

(1) 控制油漆材料每批次色差不超出標準色板的允許偏差范圍,要求金屬漆的?E≤1,實色漆的?E≤0.6;

(2) 所有油漆原材料必須使用主機廠在供油漆廠家的配套油漆;

(3) 面漆必須使用相同廠家配套的稀釋劑和固化劑,金屬閃光底色漆必須配套使用相同廠家的罩光清漆,不同廠家產品不得混用。

1.3.2 油漆遮蓋力

不同種類油漆的遮蓋力不同。遮蓋力越大的油漆假如不能完全遮蓋底材,車身外飾塑料件就越易出現色差。行業內,遮蓋力最差的油漆一般是黃色系,其次是藍色系。因此,為了有效解決油漆遮蓋力差導致的色差,可適當增加漆膜厚度。

1.3.3 施工工藝

在手工噴涂施工過程中,若油漆的施工黏度、溫度、濕度、噴出量、霧化壓力、噴涂霧幅、噴槍移動速率、噴槍距離以及流平、烘烤等參數偏離技術要求太多,尤其是施工黏度,極易導致漆膜厚度差別太大,鋁粉排列不均勻,從而出現色差問題,有時還會出現其他涂裝質量缺陷。除油漆的施工黏度和溫度會發生變動外,其余施工參數一經確定一般不會變動。施工環境溫度存在波動,油漆的黏度應隨之波動。在無油漆施工的黏溫曲線圖的情況下,未明確油漆的施工溫度和黏度的要求,單靠噴漆工的工作經驗進行調漆,是手工噴涂施工過程中極易失控的環節。為了有效消除施工工藝差異導致的色差,可采取以下幾個方面的措施:

(1) 在油漆試裝驗證初期,對噴涂的霧化壓力、噴涂霧幅、噴槍移動速率、噴槍距離以及流平、烘烤等工藝條件進行優化驗證,一經確定就不可隨意變動。

(2) 建立車身外飾塑料件的油漆黏溫曲線,制定黏度?溫度參數記錄表,嚴格要求噴漆工按照黏溫曲線來調整油漆,確保工藝的有效執行。

(3) 在質量門檢驗工位放置標準色板,并制定顏色確認記錄表,要求色差檢查項目全檢。

2 油漆黏溫曲線的建立

2.1 建立油漆黏溫曲線的必要性

當季節由秋轉入冬時,氣溫往往會大幅下降,施工黏度同比要求偏低,流平后漆膜過濕過薄,鋁粉排列不均勻,顏色偏淺。夏季到來之時,氣溫會大幅升高,施工黏度同比要求偏高,流平后漆膜過干過厚,鋁粉排列不均勻,顏色偏深。

因此,建立車身外飾塑料件的油漆黏溫曲線勢在必行。

2.2 建立油漆黏溫曲線的過程

以BJ-9850金屬閃光底色漆為例,其黏溫曲線的建立過程如下:

(1) 將溫度范圍設置為11 ~ 38 °C,并合理選定13個溫度作為黏溫驗證節點;

(2) 油漆廠家通過實驗得到BJ-9850金屬閃光底色漆在13個粘溫驗證節點的黏度理論值;

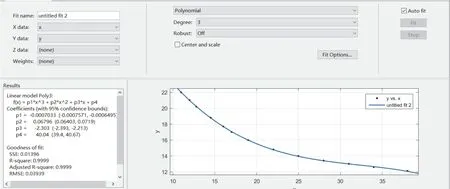

(3) 利用MATLAB軟件編寫程序,對13個BJ-9850金屬閃光底色漆的黏溫散點進行曲線擬合,一般選擇曲線類型為polynominal(多項式),擬合階數選擇3,運行結果(見圖1)中顯示R-square(確定系數)高達0.9999,該方程曲線擬合程度高。

圖1 MATLAB曲線擬合運行結果 Figure 1 Result of curve fitting by MATLAB

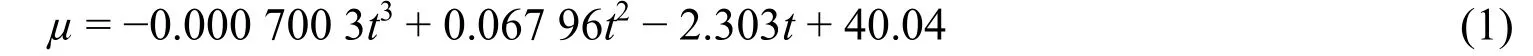

BJ-9850金屬閃光底色漆的理論黏溫方程見式(1)。

式中μ是用涂?4杯測量的油漆施工黏度(單位:s),t為施工環境溫度(單位:°C)。

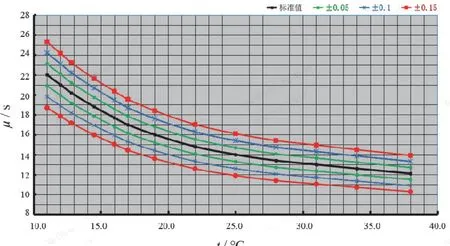

按照油漆黏溫標準曲線分別繪制出公差為± 5%、± 10%和± 15%的油漆黏溫界限曲線,如圖2所示。通過跟蹤統計噴漆房溫度、噴漆時油漆黏度和外飾件色差數據情況,確定合理的油漆施工黏度公差帶,驗證BJ-9850金屬閃光底色漆油漆黏溫曲線的可行性與適用性。

圖2 BJ-9850金屬閃光底色漆的黏溫曲線 Figure 2 Viscosity vs.temperature curve of BJ-9850 flash metallic basecoat

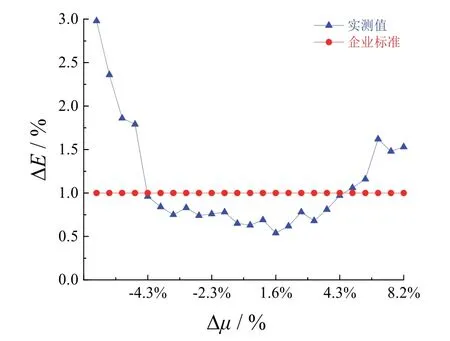

2.3 油漆黏溫曲線的驗證

統計25組常規顏色BJ-9850寶紅金屬閃光底色漆在12 ~ 38 °C下施工黏度及外飾塑料件色差數據情況。油漆黏度偏差比值?μ= (μc–μs)/μs,其中μc為施工黏度,μs為黏度標準值。不同施工溫度下的黏度標準值可根據式(1)計算得出。BJ-9850寶紅金屬閃光底色漆在12 ~ 38 °C范圍內的黏度偏差比值與外飾件色差的關系如圖3所示。

圖3 BJ-9850寶紅金屬閃光底色漆在12 ~ 38 °C范圍內的黏度偏差比值與外飾件色差的關系 Figure 3 Relationship between viscosity deviation rate of BJ-9850 treason flash metallic basecoat within 12-38 °C and color difference of exterior decorative parts

對于金屬漆,0 < ΔE≤ 1為合格。由圖3可見,BJ-9850寶紅金屬閃光底色漆的施工黏度偏差比值控制在± 5%范圍以內,車身外飾塑料件均可滿足色差要求。

在現有工藝的基礎上,參照2.2節優化油性面漆的施工黏度,通過建立外飾件油性面漆的黏溫曲線,達到了解決外飾件與駕駛室存在明顯色差問題的目的。

3 目前存在的問題及應對措施

3.1 目前存在的問題

目前特殊顏色駕駛室生產量少,且間隔時間長,造成每批次駕駛室噴涂顏色色差不穩定,且與油漆標準色板差異較大,需通過制作隨車色板的方式來解決。

3.2 后續跟進措施

嚴格控制車身外飾塑料件與標準色板目視比對頻次,一般每批次隨機抽查5件。當車身外飾塑料件與標準色板存在較大色差時,及時調整噴漆員的噴涂手法。需策劃相關控制流程,固化工藝參數,不斷積累經驗,形成完整的色差控制體系。