汽車涂裝車間產品一次交檢合格率提升方法

陳一,代可

(一汽?大眾汽車有限公司成都分公司,四川 成都 610100)

中國汽車工業協會發布的《2018年汽車工業經濟運行情況》指出,2018年汽車產量和銷量較上一年分別下降4.2%和2.8%,自1991年以來首次出現負增長。2019年這一趨勢還在延續,1 ~ 6月產量和銷量分別較2018年同期下降13.7%和6.8%。由于受市場產銷空間壓縮的影響,車企間的競爭持續加劇,合資品牌與自主品牌在各細分市場的全面競爭態勢已經形成,激烈的市場競爭導致各車企不得不采取以價格換取銷量的被動措施。受各種不利因素影響,行業營收和利潤雙雙呈現下滑趨勢。國家統計局的數據顯示,2018年汽車制造業的營業總收入同比下降5.68%,利潤總額下降10.85%。

綜上,中國汽車市場在經歷了長達近30年的井噴式高速發展后逐漸步入調整轉型期,市場需求放緩、行業競爭加劇、利潤空間收窄已然成為各大汽車企業不得不面臨的嚴峻挑戰。為應對這一形勢,降低成本、提高效益成為各車企現階段的中心工作。

作為整車四大生產工藝之一,涂裝車間一次交檢合格率與“降本增效”緊密相關。

1 涂裝車間一次交檢合格率

涂裝車間一般分為前處理、電泳、PVC密封、漆前準備、中涂/面漆噴涂、修飾等六大工藝過程。修飾是車身離開涂裝車間發往總裝車間的最后一道工序。在修飾線,漆面檢查及打磨拋光崗位員工會對車身面漆的缺陷進行檢查,并通過打磨/拋光、鈑金修復等操作對臟點、流掛、坑、包等缺陷進行在線返修。如果經過上述處理后缺陷狀態符合質量放行標準,則車身直接發往總裝車間。若缺陷在線返修后的狀態無法滿足質量放行標準或因缺陷較嚴重而超出在線修復工藝范圍,則車身需要發往修飾點修補間,由專門的員工對其進行較長時間的離線返修。若某些缺陷在點修補后仍然無法修復,則車身需返回至面漆準備工序,重新進行面漆噴涂。綜上所述,在修飾線上經過在線返修后合格而直接發往總裝車間的車身數除以修飾線當班次產量即為涂裝車間一次交檢合格率(簡稱DLQ)。目前,整車制造廠涂裝車間的平均DLQ可以達到75%,20%需進行點修補,5%需要進行整車重新噴涂[1]。DLQ車身流向如圖1所示。

圖1 合格車身及返修車身的工藝流程 Figure 1 Process flow of conforming and nonconforming car bodies

2 涂裝車間一次交檢合格率對整車生產的影響

一次交檢合格率代表了車間合格產品的生產效率,是車間體系建設能力和產品質量過程控制能力的綜合體現。工業產品只有高質量、低成本才能獲得市場競爭的優勢,優質、高產、低成本是靠經濟規模化生產實現的[2]。涂裝車間的經濟規模化生產可理解為:單位時間內產出合格品達到能力極限,并且運行成本維持在最低水平。一次交檢合格率越高,即經濟規模化越強,市場競爭力就越大。因此,提升一次交檢合格率是涂裝車間的核心工作之一。

結合筆者所在公司的實際情況分析,DLQ對生產的影響主要體現在3個方面。首先是對車序管理的影響。DLQ越低代表需要進行返修的車身越多,這些車身需要在返修區不同程度地滯留,在生產管理系統中產生滯留訂單,嚴重時影響整車交付時間。同時,大量的離線返修破壞了車序的完整性,違背“先進先出”的車序組織原則。由于本工廠在涂裝車間后不具備車序還原功能,因此大量的離線返修嚴重干擾了總裝車身的順利上線,導致物流配送計劃頻繁更改,總裝需要大量的線旁儲備來緩沖、稀釋這種車身亂序所帶來的影響,物流成本大幅增加。其次是對生產效率的影響。DLQ越低代表車身缺陷越多,往往需要投入更多的返檢人員才能完成額定的工作任務,量份工時升高,生產效率降低。由于需要進行離線返修,因此單位時間內發往總裝車間的車數隨之減少,小時產出(JPH)相應降低,無法滿足高產的要求。其三是對單車成本的影響。對于進行點修補返修的車身需要進行局部噴涂處理,包含遮蔽、噴涂、烘烤、打磨、拋光等過程,增加了生產材料及能源的消耗。而需要整車重噴處理的車身由于重新經歷了完整的漆前準備、面漆噴涂和修飾工序,在產生更嚴重的成本浪費的同時還會導致危險廢棄物(包括面漆廢漆、廢溶劑、廢氣等)排放量的增加。

3 涂裝車間提升一次交檢合格率的方法

3.1 識別與分析影響一次交檢合格率的問題

統計數據顯示本車間2017年12月一次交檢合格率為65%,整車重噴返修率為6.3%。

為厘清真因,找準對策,首先對缺陷類型進行分析。車間臟點分析小組(下文簡稱PDCS小組)運用顯微鏡目視比對、顯微鏡切片分析及金相顯微分析等技術對返修車身的缺陷進行定性分析,鎖定影響一次交檢合格率的具體缺陷類型。按5M1E(即人、機、料、法、環、測)原則對匯總的大數據歸類分組,針對每類問題采用帕累托圖分析法進行問題解決優先級排序和篩選。篩選后的重點問題逐一運用豐田問題解決法(TBP)進行真因查找、措施制定等過程。計劃通過為期一年的持續改進,將一次交檢合格率提升至85%,同時實現整車重噴返修率下降至1%。

3.2 車間生產環境清潔度的改善

一般情況下,大氣中含有微粒的數量約為1 000 ~ 4 000萬個/m3,對于一個年產15萬輛乘用車的涂裝車間,相當于它的空間內微粒總數可達到30 ~ 120億個左右[3]。而涂裝車間對環境清潔度要求苛刻,因為任何來自環境中的臟物在成膜過程中附著在車身表面都可能導致車身返修,影響一次交檢合格率。以面漆噴漆室體為例,要求環境中粒徑大于5 μm的顆粒數量為零。因此,涂裝車間環境清潔度是保證產出質量的基礎,為此進行了多項改進。

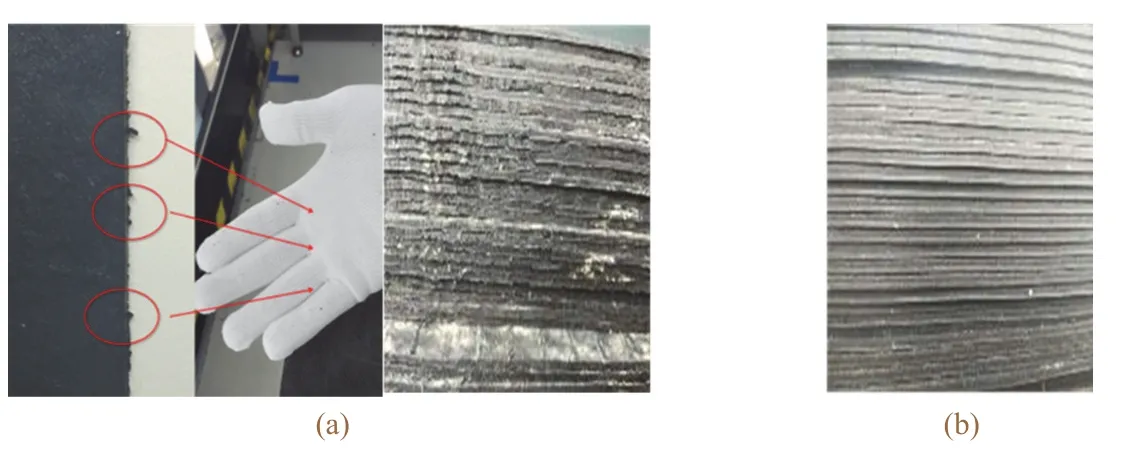

3.2.1 控制輔料清潔度

輔料一般是由外部供應商直接經物流配送至生產現場,各生產區域按需使用。由于更多地考慮輔料的功能性應用,因此往往缺乏對其與清潔度相關的質量要求。以PVC工序使用的瀝青墊片為例,其主要質量檢查項只是包括有無破損、能否完全與鈑金貼合、有無氣味等,未關注其清潔度。如圖2所示,改進前現場使用的墊片表面會附著許多瀝青殘渣顆粒,墊片邊緣存在很多毛刺,抱怨頻次100%。這些顆粒和毛刺在員工拿取安裝過程中極易脫落,墊片殘渣會隨機附著在車身各處,面漆噴涂后形成臟點缺陷。由于墊片為黑色,這類臟點缺陷在修飾線打磨后目視與漆面異色,需要進行點修補處理,這就影響了一次交檢合格率。針對此問題,對瀝青墊片的出廠清潔度和物流配送過程進行以下管控:對墊片供應商進行過程審核,監督其提升過程質量;協助供應商優化墊片切割工藝,消除邊緣毛刺問題;與生產管理部協作,定制專用轉運器具以及器具保潔方案,消除污染隱患。通過優化,實現成本節約70萬元/年,缺陷完全被消除。

圖2 改進前(a)、后(b)PVC墊片的清潔度 Figure 2 Cleanliness of PVC gasket before (a) and after (b) improvement

3.2.2 提升空氣/液體過濾能力

涂裝車間大量使用空調過濾棉、輸漆系統濾網、懸液分離器等各類空氣和液體過濾器材來保證清潔度。這類材料過濾效能的提升有助于提高車身質量。例如通過優化空調過濾棉,使其更好地適配現場的空調系統,提升廠房循環風的潔凈度,顯著降低纖維毛缺陷,返修率因此由5%下降至2%。另外通過增加磁棒、優化維護保潔方案等措施來提升懸液分離器的效能,使得前處理槽液含渣量由48.2 g降低至30 g。

3.2.3 提升保潔能力

保潔工作是維持車間清潔度的重要保障。由于涂裝車間對清潔度有特殊要求,這項工作有別于其他車間,是一種技術性和專業性要求都很強的特殊清潔工作。本車間的保潔工作主要分為日常室體保潔、工位保潔以及特殊設施(包括設備、器具、滑撬等)保潔。對于日常保潔,識別與車身質量相關的重點工位,優化保潔方法,提升清潔效率。例如,通過落塵監控發現電泳打磨線的清潔度較差,采用傳統拖布清擦的方式保潔效果不理想,改用大功率吸塵器對工位進行清潔后清潔度提升顯著。特殊設施的清潔程度往往與車身質量直接相關,通過恰當的保潔方法可以大幅降低發生質量問題的概率。本車間通過改進噴涂機器人的保潔操作規程,降低了漆渣缺陷率;通過優化烘干爐保潔方法,令爐灰缺陷由單車0.7個降至0.02個;通過改進滑撬清洗方法以及在機械化輸送鏈上加裝自制清潔毛刷,完全消除了滑撬漆渣缺陷。

除上述三方面外,車間還通過員工素養提升(開展5S專項工作)、設備改造(面漆前準備線及儲備區加裝水霧噴淋裝置,利用廢料開發車身吹凈裝置等)、勞保穿戴標準改進(如PVC、準備、面漆上下線換鞋制度)等措施來提升車間清潔度,為提升一次交檢合格率創造有利條件。

3.3 生產過程中的缺陷控制

當前市場競爭愈發激烈,客戶在購買汽車時除了考慮品牌和性能,越來越看重漆面裝飾性,而臟點是影響漆面外觀質量最棘手的問題[4]。實際生產過程中,各工序均存在眾多導致臟點缺陷的因素,且難以避免。因此,過程管理的有效性直接決定了噴涂面漆后車身臟點缺陷的返修量。

3.3.1 建立高效的臟點管理機制

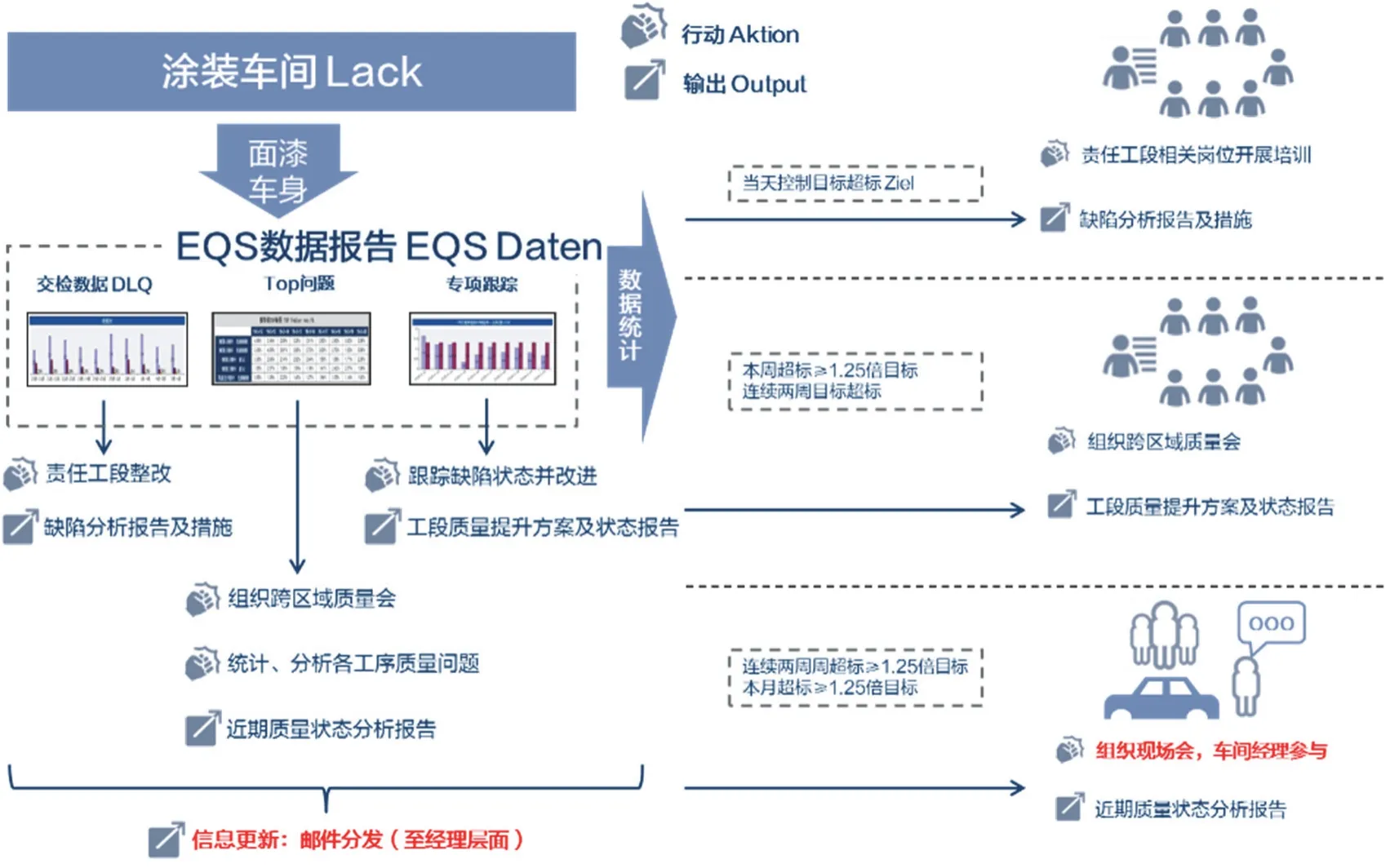

臟點缺陷成因復雜,涉及面廣。在實際生產過程中,一個缺陷可能由多方原因共同造成,但難以界定孰輕孰重,各責任方常出現避重就輕、相互推諉等情況,臟點優化工作推進困難。因此需要建立高效的管理機制,一個健全的質量管理體系一定是要有專門的機構和人員來組織和實施相應的質量管理活動[5]。針對此問題,本車間推行了臟點責任認養制,如圖3所示。

圖3 臟點責任認養制問題促進工作任務分解圖 Figure 3 Work breakdown structure of dirty point analysis based on the proactive taking responsibility system

將影響車身質量的主要臟點缺陷按工藝相關程度進行責任分配,使責任方單一化,由工藝相關性最大的工段承擔該類缺陷的分析、匯報和促進工作,缺陷分析由被動等待變為主動牽頭,提升消除缺陷的效率。

為更好地跟蹤和促進臟點優化效果,車間建立了可靠的缺陷大數據系統,在修飾線引入德國大眾康采恩FIS-EQS缺陷錄入與分析系統。員工利用在線終端設備將車身編號、顏色、缺陷類型、缺陷部位等信息錄入到數據系統中,通過數據編譯可實時在生產現場目視化輸出各類統計和分析信息,從而有效指導現場的實際生產。

該管理機制經過一年的有效運行,車間內電泳車身臟點數由47個/輛下降至20個/輛,面漆車身臟點數由17個/車降至8個/車。

3.3.2 優化工藝,解決質量痛點

3.3.2.1 電泳流淌缺陷

電泳流淌是電泳車身常見多發缺陷,其成因與車身結構、焊裝壓合工藝、涂裝電泳后瀝水時間等多個因素有關,優化難度大,是各主機廠面臨的共性問題。為保證面漆噴涂后漆膜的外觀質量,需要在噴涂前對電泳流淌缺陷進行打磨處理,由于打磨量大,會產生大量打磨碎屑,因此易形成面漆后臟點缺陷。

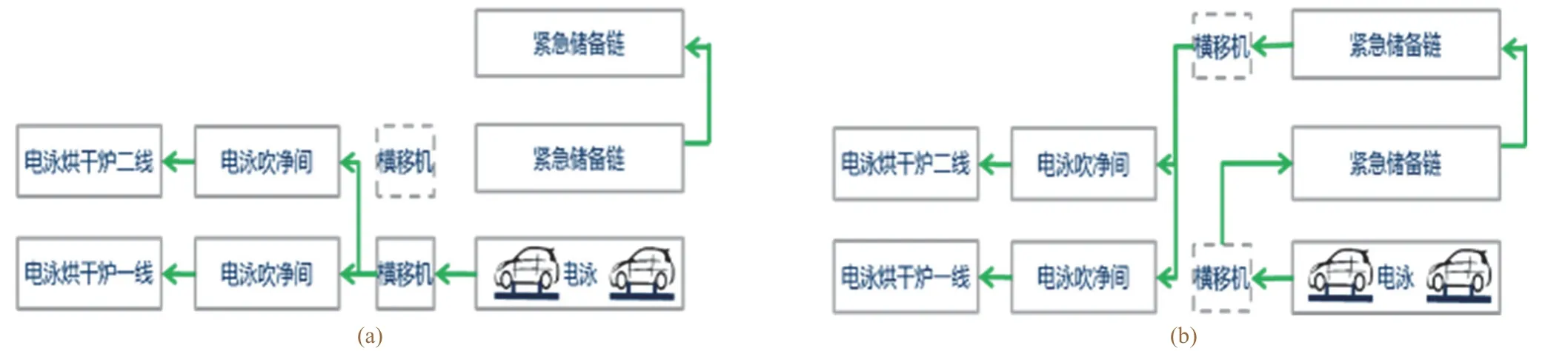

在車身設計結構無法改變,焊裝壓合工藝難以精確控制的背景下,本車間通過設備技改增加了瀝水時間,從而消除電泳流淌缺陷。如圖4所示,本改造合理利用了在正常生產過程中不會使用的緊急儲備鏈,對緊急儲備鏈的運行方式和邏輯進行改進。在原模式下,電泳車身完成電泳后直接進入烘干爐,由于瀝干時間不足,車身夾縫中殘留的電泳液在烘干過程中會噴濺,產生大量電泳流淌缺陷。改造后, 充分利用緊急儲備鏈資源,車身電泳后進入儲備鏈繞行,此舉可將瀝干時間由10 min延長至40 min,增幅300%,使夾縫中的電泳殘液充分排出。經過充分瀝干的電泳車身進入烘干爐后,殘液噴濺情況大幅減少,流淌缺陷由35%降低至7%。通過此項改進,電泳車身打磨量下降明顯,減少返檢人員4名,提質降本效果顯著。

圖4 改進前(a)、后(b)的前處理緊急儲備鏈示意圖 Figure 4 Schematic diagrams of emergency backup chain for pretreatment before (a) and after (b) improvement

實施上述改進是由于涂裝車間的空間限制而無法在電泳后加入斜拉瀝水等瀝干設備。這無疑為利用現有空間或設備來增加電泳瀝干、減少黃色流淌缺陷提供了一種新的思路。

3.3.2.2 面漆漆渣缺陷

隨著客戶對多樣化、個性化需求的不斷增長,各主機廠的面漆噴涂線會噴涂多種顏色,生產過程中頻繁換色會導致異色漆渣缺陷風險增大,同時由于頻繁切換不同供應商的不同顏色、不同體系的材料,機器人霧化器、空氣帽、旋杯等關鍵噴涂部件易出現清洗不凈、積漆等情況,導致漆渣缺陷。這類缺陷一般需要進行點修補處理。

在生產工藝以及硬件設備短時間無法更有效改變和提升的前提下,車間另辟蹊徑,將提升同色連噴率作為重要的突破口。不同顏色車身無序排列、換色頻繁將會增加機器人的清洗難度,導致異色漆渣、油漆結塊等缺陷產生頻次增加。反之,若同色編組率越高,相同顏色車身越集中,換色率就越低,越有利于針對同種油漆進行有效清洗,降低漆渣類缺陷的產生概率。基于上述分析,車間會同生產管理部進行車序編組管理。如圖5所示,根據訂單情況,對車身顏色進行編組,每種顏色集中批次上線,千臺車換色率從管理前的45%降低至10%,降幅達76%。換色后連噴車數從平均4臺/次增加至16臺/次。此項措施執行后,漆渣缺陷得到明顯控制,每日減少36臺需點修補返修的車(以日常平均1 200臺計算)。

圖5 改進前(a)、后(b)的生產訂單顏色排序圖 Figure 5 Order sorting by color before (a) and after (b) improvement

該措施不但有效提升了車身質量,同時可以大幅節約清洗溶劑材料及危廢處理成本。由于同色連噴率增加,減少了換色頻次,機器人無需再頻繁執行換色時所需的各類管路及霧化裝置的清洗,每年可節約材料及危廢處理費用270萬元。

該項經驗可供無實體顏色編組站或編組站規模不足的涂裝車間參考。

3.3.2.3 工裝衍生缺陷

工裝是涂裝車間生產線廣泛使用的一種生產輔具。一般情況下,工裝的設計主要考慮其是否能滿足特定的功能,例如前處理電泳生產過程中用于前后蓋支撐與定型的工裝,由于前后門未裝配限位器而為避免漆面粘連所使用的四門限位工裝,等等。

工裝設計在重視功能實現的同時往往忽略其對質量的影響,不合理的設計往往會衍生質量缺陷,影響一次交檢合格率。以本車間為例,改進前使用的四門限位工裝就存在諸多弊端:首先其結構復雜,與車身存在多達5處接觸摩擦點,在安裝、拆卸及車身機械化轉運過程中,工裝表面的積漆由于摩擦作用變為碎屑掉落在車身上,成為臟點缺陷產生源;其次,改進前工裝材質為合金,在線使用后經脫漆清洗,再循環使用,此過程會出現清洗不凈、工裝變形等情況,重新上線后存在質量風險;再次,各車型間工裝不通用,管理難度大,會出現由于疏漏而造成的工裝超期未清洗等問題。針對上述問題,車間會同工藝規劃部門,對四門限位工裝進行了重新設計(如圖6所示),充分兼顧功能性與生產質量要求。經過改進后,工裝結構大幅簡化,100%消除摩擦點,徹底杜絕工裝積漆碾碎掉落的情況。工裝材質由合金更改為塑料,無需清洗,達到規定循環次數后直接報廢換新,并且實現5款車型工裝通用,降低了管理難度,極大減輕了工裝全壽命過程中不穩定因素的影響。此項改進令一次交檢合格率提升了2個百分點,單個工裝的成本節約55元。

Figure 6 Previous (a) and modified (b) door tools 圖6 改進前(a)后(b)的四門工裝

3.3.3 崗位變革

如前所述,涂裝車間分為多道工序,從作用角度主要分為工藝生產和質量返修。部分工藝的生產工序內還含有專職質量檢查和返修人員。批量規模化生產的涂裝車間崗位布局一般由工業工程部門的工程師根據工作內容及工時節拍進行排定,編制后相對固定,其與質量提升的相關性往往被忽視。

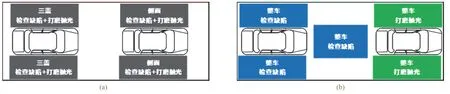

本車間從崗位布局方面入手,發掘質量優化潛力點。通過分析發現:單純以生產和返修功能劃分工段會使質量控制點過于集中,易產生漏處理或處理不凈而導致二次衍生缺陷;工段內各工位分工未達到最精益,行走浪費占據大量本職工作時間;部分工序靠返檢人員消除生產過程中的缺陷,人工檢查容錯率較低。針對以上問題,車間采取了多項改進措施。例如,改進前所有電泳缺陷(如焊渣、電泳顆粒等)全部集中在漆前準備工段處理。由于準備工段節拍緊、工位短,因此質量控制壓力大,缺陷消除不徹底將直接影響面漆噴涂質量,進而影響一次交檢合格率。改進后,在員工數量不變的情況下,將前處理電泳工段和準備工段人員整合重排,于電泳后增加打磨工位,車身內表面缺陷前移處理。如圖7所示,調整后分散了工段質量壓力,促進責任工段更快速地解決缺陷,從源頭端到控制端成體系地提升產品質量。另外,改進前修飾線檢查、打磨、拋光崗位的工作內容按車身部位劃分,不同崗位員工負責車身某一部位缺陷檢查和打磨拋光操作。在此模式下,員工需頻繁來往于車身與線旁工具架之間,拿取缺陷記錄卡、打磨機、拋光機等物品,產生大量行走浪費,擠壓了作業時間,易出現缺陷漏檢、處理不良(如拋光不凈、打磨露底)等情況。改進后,將檢查和打磨拋光進行分離,獨立分工,一方面消除了員工反復行走所造成的時間浪費,他們有更充足的時間投入到創造價值的工作中,另一方面由于良品率提高,修飾終檢崗位可用取消復檢環節,將工時分配到缺陷在線修復工作中,減少了點修補車身數量。還有,改進前PVC安排專職返檢人員清擦機器人過噴膠霧和殘膠,漏檢或擦凈不到位將直接導致面漆后有臟點缺陷。改進后,取消人工擦凈,通過不斷調整優化機器人仿形軌跡和涂膠參數,消除不符合放行標準的殘膠和膠霧。

圖7 改進前(a)、后(b)修飾線崗位的布局 Figure 7 Job layout of finish line before (a) and after (b) improvement

通過崗位調整,產品質量顯著改善,DLQ提升了4個百分點,同時實現單班次減少返檢人員12名,生產工具和材料方面每年節約9.6萬元。

3.3.4 建立具有實際指導意義的質量控制標準

修飾作為涂裝車間表面質量控制的最后一關,線體終檢員工對于缺陷是否需要進行點修補返修的判定直接決定了DLQ的高低。如果缺乏明確、可量化、具有生產指導意義的缺陷等級判定標準,終檢人員為保險起見,會采用寧高勿低的做法,將導致大量過度返修的情況出現,DLQ低則返修成本高[6]。

針對上述問題,將大眾康采恩質量手冊與以用戶體驗為中心的感知質量理念[7]相結合,建立適用于本車間,可指導終檢員工操作的質量控制標準。制作并向每名終檢員工配發臟點缺陷放行比對卡,按車身分區直觀量化每個區域的缺陷放行標準,變主觀判定為客觀標準比對,降低誤判率,減少過度返修。同時,工段建立專項培訓間,間內有車體分區標準車身,與放行比對卡標準一致的各級缺陷極限樣件,以及客戶重點抱怨的缺陷樣件,用實物展示的方式將各項標準目視化,便于員工對標準的掌握和理解。通過建立定量化的判定放行標準以及更有效的目視培訓方案,降低了過返修率,令DLQ提升了4個百分點。

4 結語

通過各項改進工作的開展,車間最終實現DLQ提升至93%,整車返修率降低至1%以下。

汽車行業面對日益嚴峻的市場環境,開源節流、提質增效將是各企業在今后相當長一段時間面臨的共同難題和挑戰。提升車間一次交檢合格率作為一項系統性工作,涉及質量、成本、效率、環保等各個方面。各車間綜合能力的提升對更好地適應未來發展大有裨益。