大型火電機組過熱器爆管原因分析

張志強,安冬冬,曲同良,王承亮,朱曉磊

(1.華電青島發電有限公司,山東 青島 266031;2.華電國際電力股份有限公司技術服務分公司,山東 濟南 250000;3.上海發電設備成套設計研究院有限責任公司,上海 200240)

0 引言

火電機組過熱器的運行安全問題一直是近些年火電領域研究的重點內容。隨著國家節能減排政策的逐步推進,鍋爐運行參數尤其是主汽溫度呈不斷升高的趨勢。在此背景下,過熱器的超溫爆管問題也呈連年增多的趨勢。同時,隨著摻燒劣質煤和靈活性調峰成為常態,火電機組實際燃燒煤質偏離設計煤質,其運行參數也大幅偏離設計值。此外,在機組快速升降負荷過程中,熱偏差、超溫等問題無法預期和控制,所造成的超溫爆管問題進一步加劇。

基于此,國內的電力工作者和研究人員不斷進行著探索和研發工作。李虹霖[1]等人對鍋爐后屏過熱器爆管樣品進行一系列分析研究,其主要原因是長期超溫運行導致樣管發生蠕變爆管。白佳[2]等人對超臨界鍋爐T91鋼過熱器的爆管原因進行分析,表明過熱器管接頭環焊縫內部焊瘤阻礙了蒸汽流動,同時氧化皮影響熱量傳遞,最終導致爆管泄露。芮文明[3]等人針對某電廠長期低負荷運行時過熱器出現變形、超溫等問題進行材質分析,提出機組在低負荷、變負荷運行調整措施及停爐期間的技術監督,調整后過熱器超溫及爆管現象明顯好轉。胥楊[4]等人對某亞臨界機組屏式過熱器爆管原因進行分析,其主要原因是高溫環境下的過載失效斷裂。左敦桂[5]等研究了某電廠350 MW 亞臨界機組T91 高溫過熱器管服役120 000 h 發生爆管的原因,結果表明:爆口呈喇叭狀,邊緣鋒利,具有典型的塑性變形特征;爆口組織嚴重老化、力學性能均接近或低于標準要求以及氧化皮堆積等導致管壁在高溫下運行時承受的應力超過了其屈服極限,造成短時超溫爆管。從管樣檢查、金相分析和氧化膜形貌的角度出發,探索爆管原因和影響因素,提出了解決超溫爆管工藝措施,解決過熱器超溫爆管問題,提高機組運行安全。

1 概況

某大型火電機組,蒸汽蒸汽參數為25 MPa/570 ℃,過熱器為SA-213 T91 與SA-213 TP347H 對接焊管,管徑壁厚規格為51 mm×7 mm 和45 mm×9.2 mm,蒸汽從TP347H 流向T91 側,過熱器已運行時間為30 000 h;在檢修過程中發現高溫過熱器內存在大量剝落的氧化皮,在進行氧化皮檢測時,發現大量管內氧化皮堆積量超標,之后發生兩次因高溫過熱器氧化皮堵塞造成的爆管非停事件,爆口位置位于近焊縫處T91 一側雖采取了割管方法對管內氧化皮進行清理,但啟機后仍存在著再次爆管導致機組非停的風險。為了充分了解過熱器管的氧化皮形成情況,現對爆管試樣和未爆管區域母材進行分析,以查明爆管的原因。

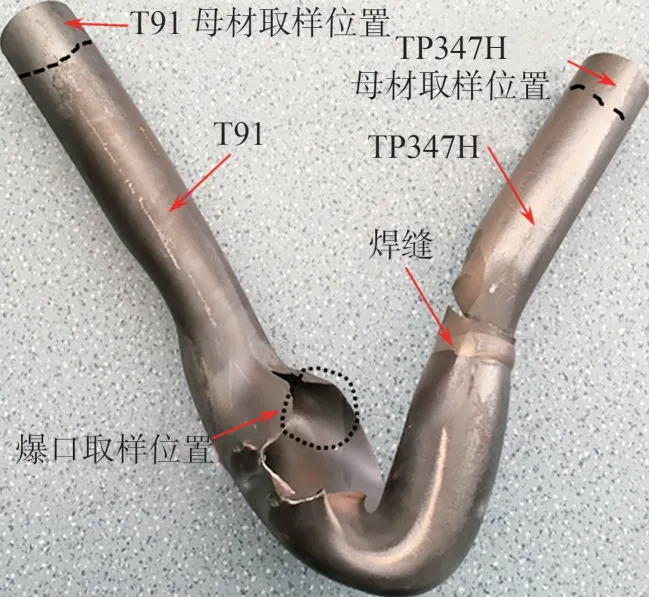

爆管試樣的宏觀形貌見圖1。樣管破裂在T91段,T91 母材取樣、TP347H 母材取樣位置都在爆管試樣的兩端,爆口位置取樣如圖1 所示。對切割的T91母材和TP347H 母材進行檢測,如圖2 所示,T91 管內壁存留較多“松柏樹皮狀”紅褐色氧化物,殘存的氧化物表面有較多的沿管長度方向的裂紋;TP347H 母材管內壁存留有較少的黑色片狀氧化物。

圖1 爆管宏觀形貌

圖2 管內壁宏觀形貌

2 檢測分析

對T91母材段、TP347H母材段及爆口區域進行檢測分析,內容包括氧化皮、金相組織和硬度檢測分析等。

2.1 T91母材段檢測分析

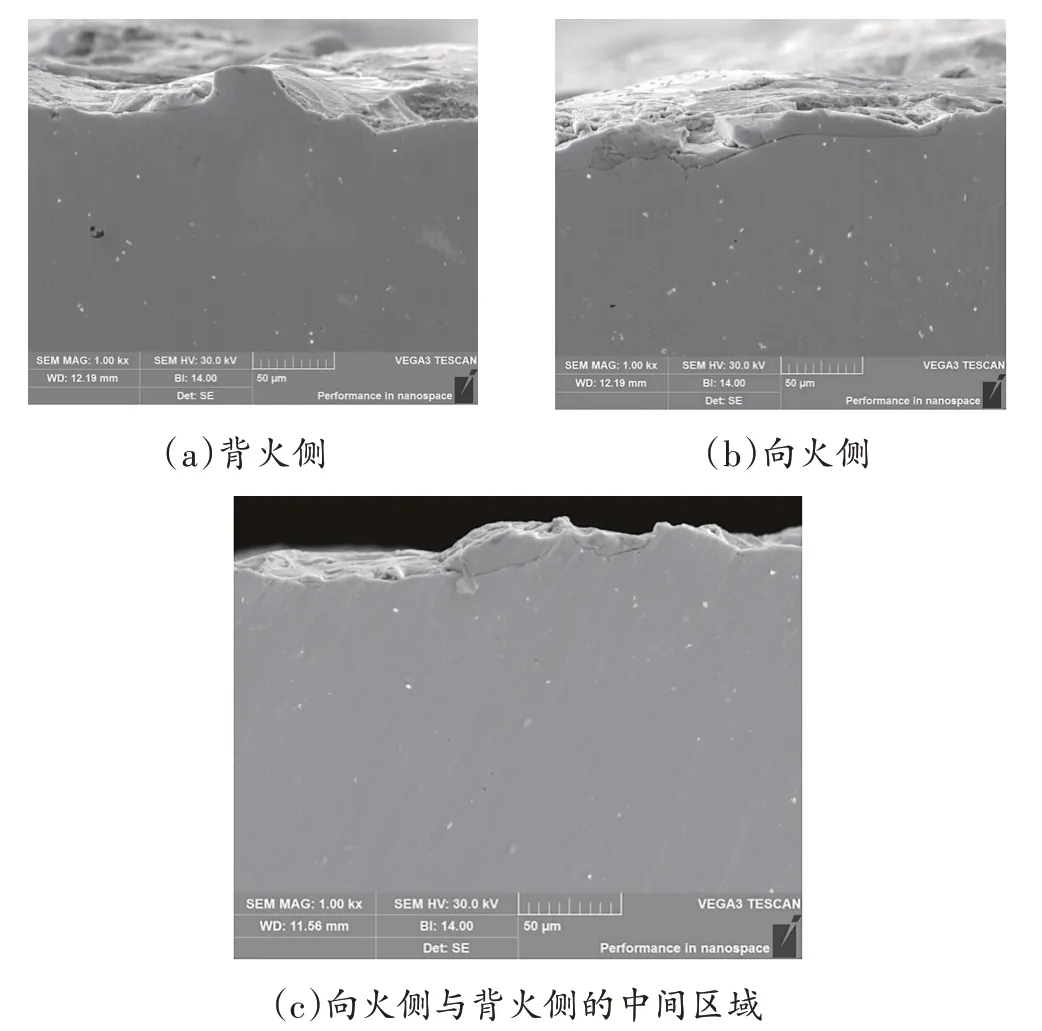

2.1.1 掃描電子顯微鏡氧化膜檢測

對T91母材管段截面研磨拋光,在掃描電子顯微鏡(SEM)下進行檢測。T91 管內壁氧化膜截面形態見圖3,氧化膜為內外兩層,外層柱狀晶疏松多孔,部分區域已經發生剝落,氧化膜的內層與基體之間的黏附較好,氧化膜的厚度約為160 μm。

圖3 母材管內氧化膜形態

2.1.2 金相組織檢測

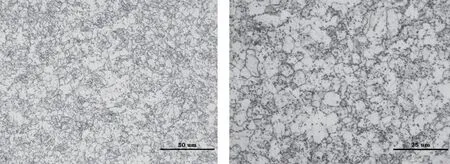

按GB/T 13298—2015《金屬顯微組織檢驗方法》,使用Axiovert 200 MAT倒置金相顯微鏡系統進行金相組織檢測。T91鋼組織老化評定依據DL/T 884—2004《火電廠金相檢驗與評定技術導則》進行。T91管母材金相組織檢測分析見圖4,T91管母材的組織由鐵素體和碳化物組成,進一步檢測碳化物的尺寸及分布見圖5,爆口附近的T91母材3級老化(中度老化)[6]。

圖4 T91母材金相組織

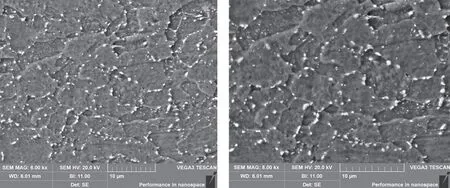

圖5 母材組織SEM檢測

2.1.3 硬度檢測

對T91 母材橫截面段進行硬度分析,如圖6 所示,兩次硬度測試結果見表1。結果表明:部分位置的硬度接近或超過GB/T 5310 中規定的硬度上限、部分位置的硬度在標準以下。

表1 T91母材硬度檢測結果

2.2 TP347H母材段檢測分析

2.2.1 SEM氧化膜檢測

對TP347H 母材管段截面研磨拋光,在SEM 下進行檢測。氧化膜截面形態見圖7,TP347H 母材管內氧化物較少,只有局部殘留有富Cr尖晶石氧化物,氧化膜的厚度為15~36 μm。

圖7 TP347H母材管內氧化膜形態

2.2.2 金相組織檢測

TP347H 管母材金相組織檢測分析見圖8,TP347H管母材為奧氏體組織,母材晶粒度為4.5級。

圖8 TP347H母材金相組織

2.2.3 硬度檢測

對TP347H 母材橫截面段進行硬度分析,如圖9所示,硬度測試結果見表2。結果表明:所測試的區域硬度值都在標準要求范圍內。

表2 TP347H母材硬度檢測結果

圖9 TP347H母材布氏硬度測試

2.3 爆口分析

2.3.1 爆口宏觀分析

爆口的宏觀形貌見圖10,從爆口宏觀形貌特征來看,爆口呈現明顯的喇叭口,有著非常大的塑形變形,爆口邊緣減薄非常明顯,具有明顯的短時超溫特征[7]。

圖10 爆口宏觀形貌

2.3.2 SEM氧化膜檢測

如圖1所示,切取爆口附近的試樣進行分析。爆口附近內壁形貌見圖11。爆口附近內壁可以看到明顯的氧化物,氧化物的厚度約為60 μm。

圖11 爆口附近內壁形貌

2.3.3 金相組織檢測

T91 爆口附近的金相組織見圖12,T91 管母材的組織由鐵素體和碳化物組成,這也印證了短時超溫爆管后,大量碳化物在晶界析出的特征[8-9],碳化物的尺寸及分布見圖13,T91爆口附近的組織老化評級為4~5級(完全老化)。

圖12 T91爆口附近金相組織

圖13 T91爆口附近的組織SEM檢測

2.3.4 硬度檢測

對T91 爆口附近橫截面段進行硬度檢測,如圖14 所示,點1、點2、點3 的硬度分別為165.9 HBW、166.5 HBW和166.5 HBW,低于GB/T 5310 中規定的硬度下限180 HBW。

圖14 硬度測試測點

3 分析與討論

應力和溫度很大程度上決定了過熱器管的使用壽命。當管金屬溫度在蠕變范圍內時,鍋爐管的強度取決于應力水平和溫度。增加任一應力或溫度都可能縮短管破裂的時間,在研究應力破裂機制引起的失效時,必須同時注意這兩個因素。應力斷裂失效機制主要發生在運行溫度在蠕變范圍內的過熱器和再熱器。當存在導致管子工作溫度升高的異常傳熱條件,過熱器極有可能會出現應力破裂。如果管子的厚度因腐蝕或侵蝕而減小,則環向應力將增加,從而增加失效的可能性。管中的周向環向應力由管的直徑和厚度確定,如式(1)所示。

其中:σh為管壁的環向應力,MPa;P為內應力,MPa;Dm為管的平均直徑,mm;W為管壁厚度,mm。

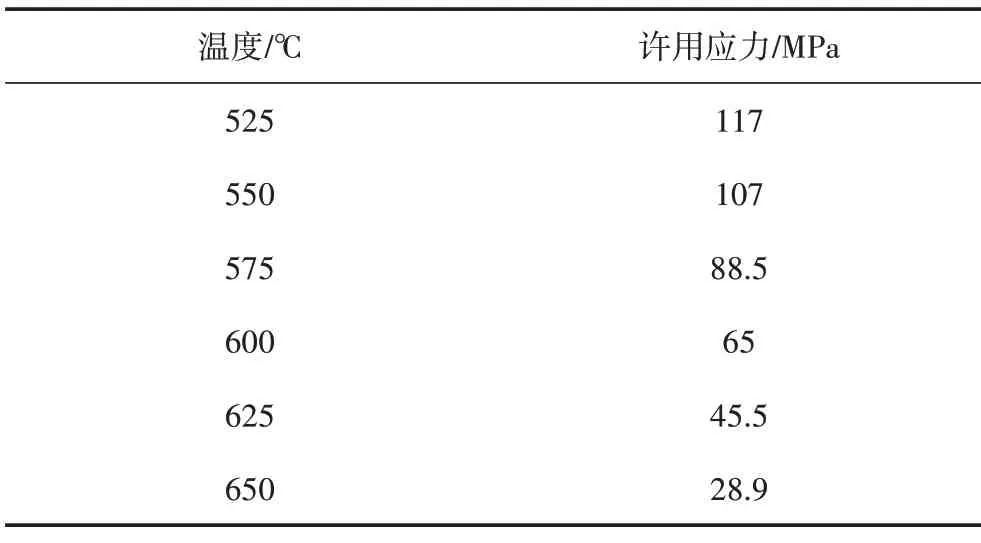

“過熱失效”是指由于管子在高于管鋼設計溫度下運行一段時間后引起應力斷裂的失效形式。在過熱溫度下的時間是一個重要因素,這些類型的故障稱為“短期”和“長期”過熱[10]。圖15 顯示了鍋爐可能發生短期過熱的位置。本文中T91 爆口呈塑性張開,呈現明顯的喇叭口,有著非常大的塑形變形,斷裂面粗糙而不平整,爆口邊緣減薄非常明顯,爆管從內向外發生,爆管內表面有沖刷痕跡,從圖11 中可以看到爆口處外表面局部和內表面均存在明顯的氧化皮,由此可判定爆管為短時超溫所致。根據T91運行的平均蒸汽壓力為25 MPa 以及管道管徑壁厚等參數,可計算T91 管理論上承受的最大環向應力為91 MPa,各種運行溫度下的T91 最大許用應力見表3,表明T91 內壓遠高于假設參數在ASME 規范中的各溫度下的規定值。

圖15 鍋爐管易發生短時過熱爆管的位置

表3 T91無縫管不同工作溫度下的最大許用應力

T91 管承受較高的內壓和溫度,管破裂損壞的最重要原因是管子服役溫度下的應力超過定義的強度極限。超溫會加速T91 管內壁氧化膜的生長,而氧化膜的絕熱作用亦會使金屬壁溫升高,導致管蠕變破裂;并且隨著溫度的升高,氧化膜的生長速率增大,在一定的時間內形成的氧化膜更厚,這會導致幾個問題:第一,氧化膜的出現使得管的有效壁厚減小,管壁承受的應力增大,使得管因蠕變而破壞[11];第二,低熱導率的氧化膜減少了管壁與冷卻水之間的熱交換,使得金屬溫度升高,這也可能增加管壁煙氣側腐蝕和蠕變的速率[12];第三,厚的氧化膜容易在機組停機冷卻時剝落,剝離的氧化物會阻塞氣流造成鍋爐過熱器超溫爆管[13],本文中T91 鋼的氧化膜厚度達160 μm,且氧化膜外層疏松多孔(圖3),極容易剝落,氧化膜剝落導致超溫爆管的風險很大。

分析結果表明,要避免T91 短時超溫爆管事故的發生,需要做到幾點:密切監測易發生超溫管段,尤其是管彎頭處,減少管壁超溫;停機檢修時,及時清理疏松的氧化物,清理管彎頭處堆積的氧化物;更換抗氧化性能更好的管材,如用(噴丸)TP347H 作為過熱器選材。

4 結語

過熱器T91 爆口附近的金相組織大量碳化物在晶界析出,管段組織已嚴重老化,硬度均接近或低于標準要求,爆口附近的氧化物不同程度的剝落,遠離爆口的管內壁氧化物疏松多孔,也極易剝落,剝落的氧化物在管徑變徑處堆積阻塞了蒸汽流通,是導致T91 管短時超溫爆管的主要原因。由于生成的氧化膜與母材之間熱膨脹系數的差異,在啟停過程中及溫度壓力波動條件下,氧化膜再次發生大面積剝落的概率較大,因此建議在鍋爐運行中應當減小溫度的波動,在鍋爐的啟停過程中,嚴格控制啟停的速率,以避免脫落的氧化皮在部分部位堆積堵管,防止超溫爆管事故的發生。此外,建議使用較高等級材料和工藝如噴丸不銹鋼管作為過熱器選材 替 換T91,如TP310HNbN、噴 丸TP347H、噴 丸S30432 等,以進一步提高管材內壁的抗蒸汽氧化性能和高溫力學性能,防止超溫爆管事故的發生,以保證鍋爐長期安全穩定運行。