反應堆吊籃在泵致脈動壓力載荷下的響應研究

葉獻輝,蔡逢春,黃 旋,馮志鵬,劉 建

(中國核動力研究設計院 核反應堆系統設計技術重點實驗室,四川 成都 610041)

反應堆流致振動問題關系到其安全運行,一直受到核工程業界的廣泛關注[1]。反應堆堆內構件(簡稱堆內構件)流致振動的激勵源包括隨機湍流、泵致脈動、漩渦脫落等,其中泵致脈動壓力是引起堆內構件產生振動的一個重要激勵源,它的一個顯著特點是周期性,可描述為由若干頻率成分組合而成。如果該激勵源與堆內構件的聲學模態耦合,將導致共振,產生較高的交變載荷,對結構的疲勞壽命甚至堆內構件安全產生十分不利的影響。

泵致脈動壓力產生的機理有機械不平衡力產生的壓力波動和葉片驅動流體產生的壓力脈動。很多學者對泵致脈動壓力開展了研究[2-7],分析了脈動壓力的頻率成分、幅值大小及其產生的原因。主泵作為一回路系統中的主要旋轉設備,驅動冷卻劑流體在一回路和反應堆內流動,其產生的脈動壓力也在流動中傳播。通常認為,主泵所導致的脈動壓力主要集中在軸頻、一次葉頻以及二次葉頻率附近[8-9]。

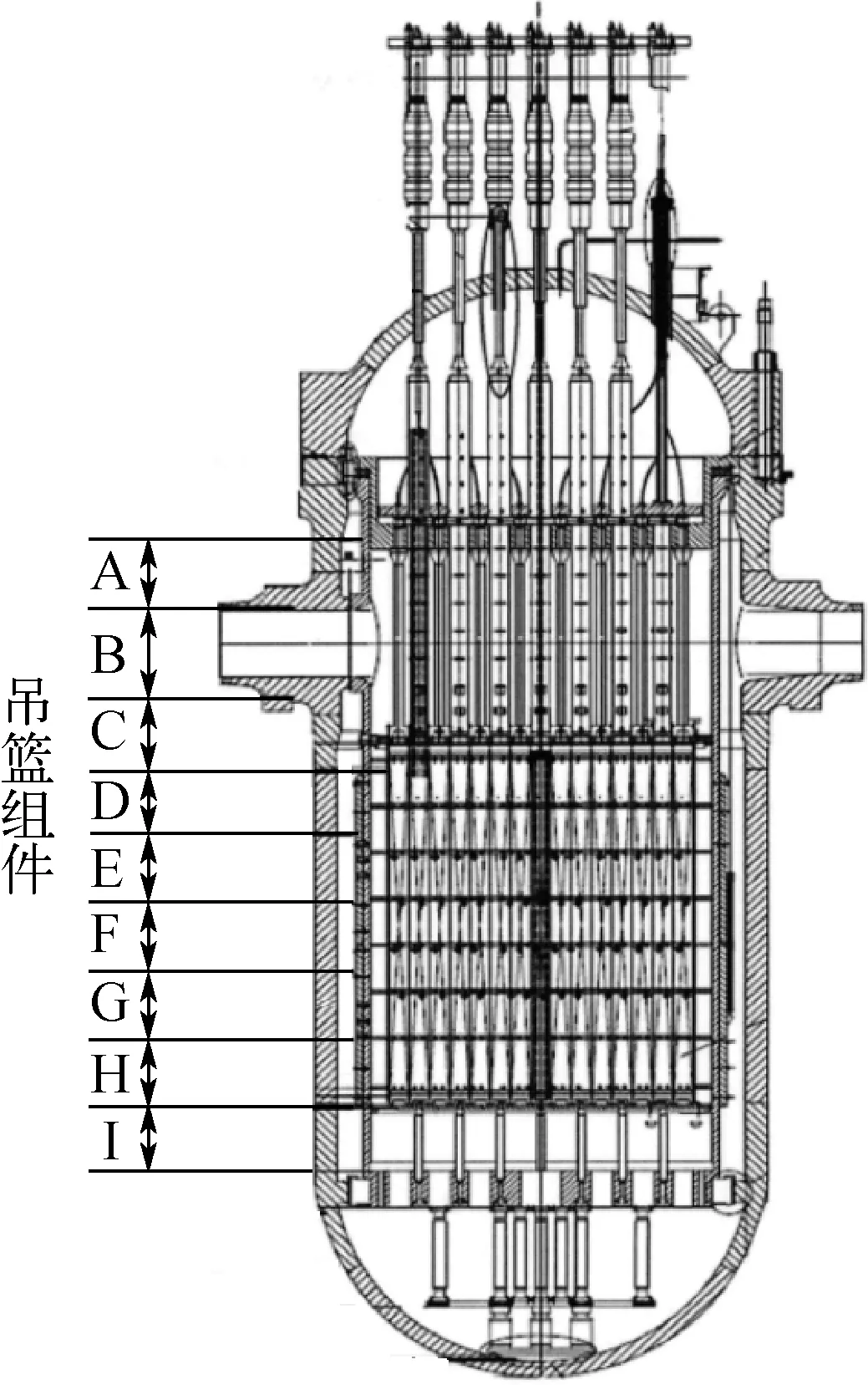

吊籃作為堆內構件主要支撐結構,將堆內構件產生的所有載荷傳遞到反應堆壓力容器,是堆內構件極其重要的部件。冷卻劑流體由主泵驅動,從反應堆壓力容器入口接管進入,先經吊籃外側的下降段環腔流至反應堆壓力容器下封頭,而后經堆芯從出口接管流出。吊籃整體浸于流體中,在流體激勵作用下產生振動,對吊籃結構本身和其支撐部件產生不利的影響。美國RG1.20[10]對此有專門要求,很多研究者也對吊籃的流致振動進行了大量研究[1,11-14],成果豐富,方法成熟。然而,對于泵致脈動影響的研究鮮見報道。對于國內新設計的“華龍一號”反應堆吊籃,有必要研究泵致脈動壓力作用下的振動響應。另外國內部分核電廠標準化設計的主系統應用到不同廠址時,有時需要更換不同廠商主泵[15],有時需要設計改進——提升主泵的功率,這都將導致主泵脈動動力頻率成分和幅值有所不同,這時需要關注泵致脈動壓力的影響。

本文以“華龍一號”反應堆吊籃結構為對象,建立吊籃的有限元模型,分析其在泵致脈動壓力載荷作用下的動態響應特性。

1 泵致脈動壓力

首先需確定圖1所示吊籃結構所受的泵致脈動壓力,脈動壓力的基本運動方程建立的基礎是流體的動量守恒方程與質量守恒方程:

圖1 反應堆結構

(1)

(2)

式中:ρ為流體密度;U為流速;p為壓力;R為阻尼系數;c為聲速。

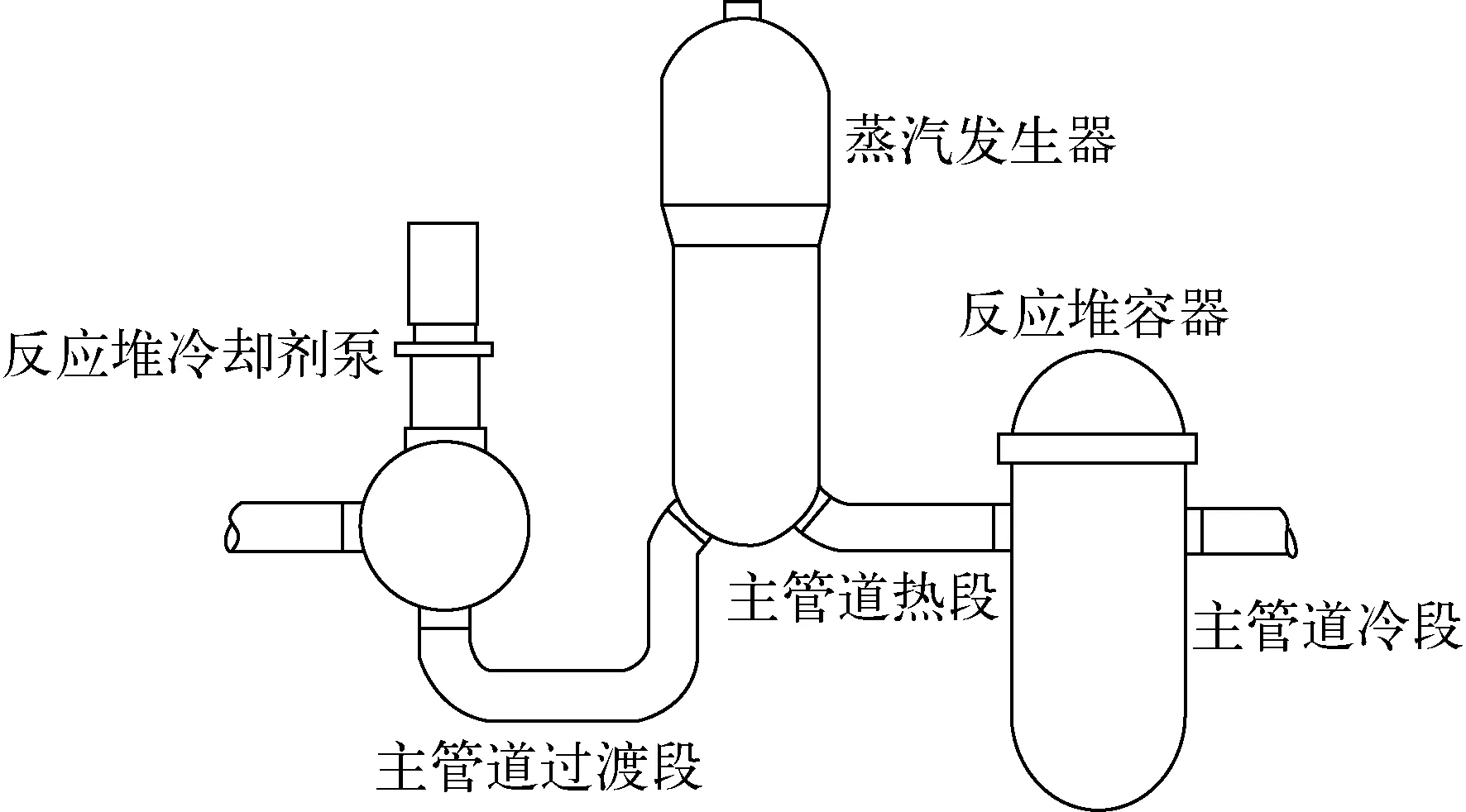

為計算脈動壓力,將冷卻劑環路(圖2)離散為若干個節點和流道連接的離散系統,流道示意圖如3所示。對動量方程(式(1))在空間上進行積分可得:

圖2 反應堆冷卻劑系統

(3)

式中:K為流道形阻系數;L為流道特征長度;A為流道面積;Δpv為流體體力;pl、pr為流道左右兩邊的壓力;W為流量(W=ρUA)。

圖3 流道示意圖

(4)

同樣,動量方程在節點空間V上可寫為:

(5)

(6)

(7)

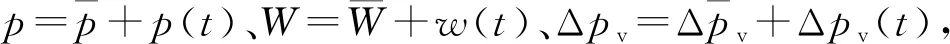

將p(t)、w(t)、Δpv(t)寫為如下形式:

w(t)=weiwt,p(t)=peiwt,Δpv(t)=Δpveiwt

(8)

式中,w、p、Δpv表示幅值,則式(6)、(7)可改為:

(9)

(10)

式(9)、(10)中變量為節點與流道的壓力和流量。對于某一系統,如果離散為N個節點與M個流道,則其解可寫成:

X={p1,…,pN,W1,…,WN}

(11)

假設J個節點和K個流道上有流體激勵,則需求解N-J個壓力幅值與M-K個流量幅值。對方程重新整理,將含有激勵的節點移到激勵矢量{B}中,則式(9)、(10)可統一寫為如下矩陣形式:

[A]{x}={B}

(12)

由此可求反應堆冷卻劑環路在泵激勵下的壓力幅值。去掉激勵矢量{B},對流體系統進行聲學模態分析,可得到系統的聲學頻率和振型。

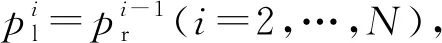

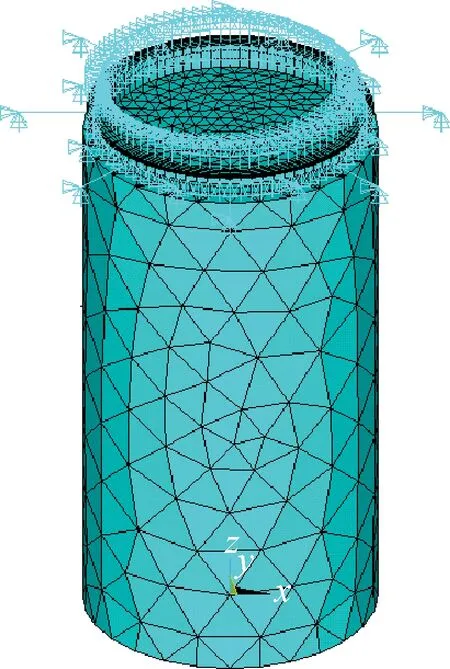

上述計算過程采用ACSTIC2軟件實現,其采用頻域分析方法,主要針對周期性的、在不同頻率下能給定幅值和相位的激勵源產生的振動進行分析。采用ACSTIC2軟件建立反應堆冷卻劑回路的流體模型,將密度、流量和壓降分布作為狀態量,壓力隨頻率的變化作為輸入,輸出節點的壓力幅值隨頻率變化的曲線。對于泵致脈動壓力分析,主要考慮泵的軸頻、葉頻以及葉頻倍頻處的脈動壓力響應。某主泵的額定轉速為1 485 r/min,轉子有5個葉片,軸頻(記為1R)、一次葉頻(5R)、二次葉頻(10R)分別為24.75、123.75、247.5 Hz,分析上述頻率下吊籃組件受到的脈動壓力。為計算方便,先在主泵位置施加單位脈動壓力(1 kPa),計算整個回路的脈動壓力響應,從而得到主泵運行時軸頻、一次葉頻和二次葉頻作用下吊籃組件在軸向上各區段(圖1)的脈動壓力響應,結果列于表1。由于施加的是單位載荷,所以表1中的數據即為從主泵出口位置到吊籃組件位置的脈動壓力傳遞系數。考慮到計算過程中的不確定性,傳遞系數取各分析頻率±10%范圍內的最大值。由表1可知,傳遞系數極值出現在二次葉頻附近。從軸向分布來看,軸頻作用下脈動壓力極值出現在D區;一次葉頻作用下脈動壓力存在2個極值,分別為D區和G區,且G區大于D區;而對于二次葉頻作用下的脈動壓力,其極值更多,分布沒有明顯規律。

為確定實際激勵值,還需知悉主泵出口位置的實際脈動壓力。根據廠商提供的主泵出口脈動壓力數據,在設計流量下,主泵運行時軸頻、一次葉頻、二次葉頻對應的脈動壓力峰值分別為2.498 5、3.969 0、0.576 5 kPa。將吊籃位置的脈動壓力傳遞系數與主泵出口位置的脈動壓力相乘,可得到吊籃結構各區段的泵致脈動壓力(表1)。可見,一次葉頻作用下,脈動壓力極值最大。

表1 吊籃組件脈動壓力傳遞系數與脈動壓力極值

2 吊籃分析模型

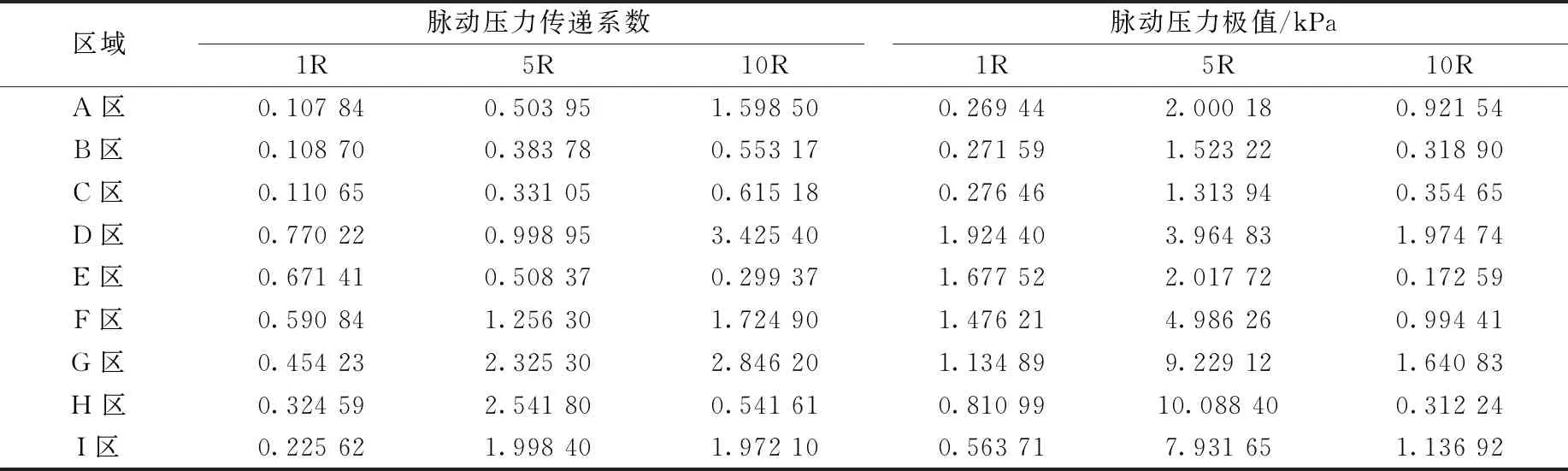

采用ANSYS軟件建立吊籃組件的有限元模型,以分析其在泵致脈動壓力作用下的動態響應。反應堆吊籃建模時主要考慮了吊籃法蘭、筒體與出口管嘴、下堆芯板以及下支撐板。在完成結構建模的基礎上建立冷卻劑靜流體,流體采用Fulid30單元進行模擬,流體與結構通過共節點實現流固耦合。吊籃在靜流體中的計算模型示于圖4。吊籃通過其頂部法蘭懸掛在反應堆壓力容器凸臺上,并通過壓緊彈簧預緊力壓緊。分析中對吊籃法蘭相應表面進行固定,邊界條件如圖4所示。

圖4 吊籃有限元模型

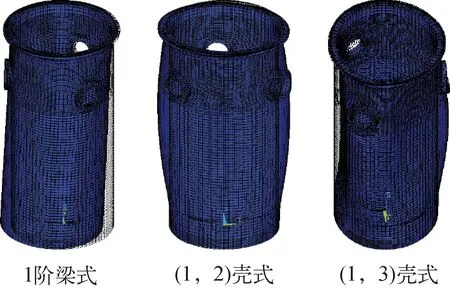

首先進行模態振動特性計算,分析吊籃結構的梁式及殼式模態。吊籃在水中的頻率列于表2(表中未列出流體模態),主要振型示于圖5。其中,1階和2階為吊籃梁式振型,3階和4階為吊籃(1,2)殼式振型,5階和6階為吊籃(1,3)殼式振型。為驗證本文模型的精度,將結果與1∶5縮比試驗[13]轉化的結果進行對比,可得各計算結果與相應試驗測量結果的相對偏差在5%以內。

表2 吊籃在水中的頻率

圖5 模態振型

3 諧響應分析與評價

3.1 諧響應分析

將前文獲得的脈動壓力乘以面積轉化為節點力,施加到吊籃有限元模型上,采用諧響應分析方法,可計算吊籃在泵致脈動壓力作用下的響應。諧響應分析的頻率范圍為:軸頻的±10%;一次葉頻的±10%;二次葉頻的±10%。這樣也是為了考慮頻率的不確性。

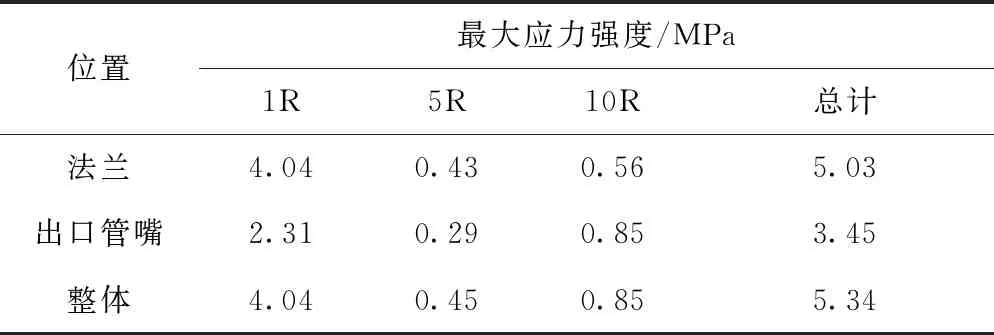

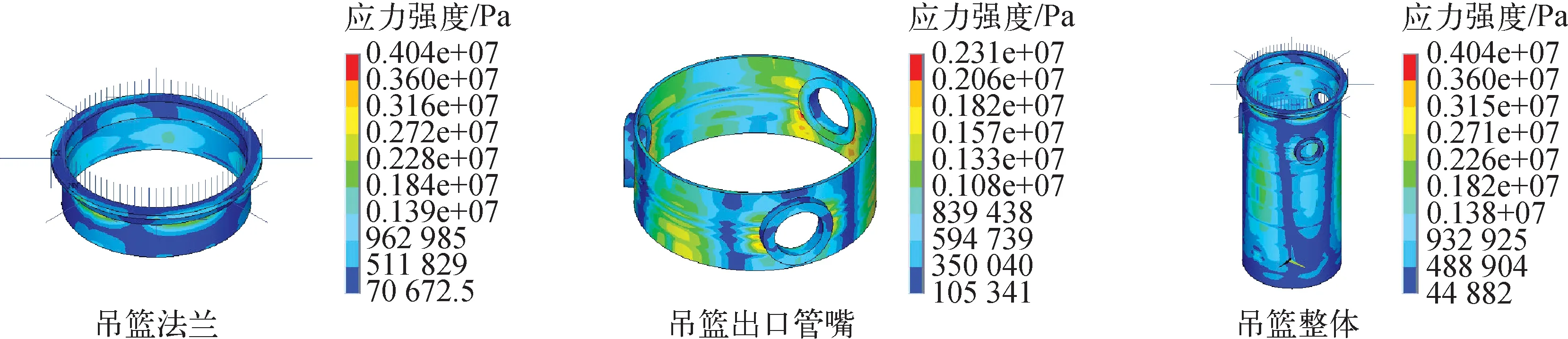

通過ANSYS計算得到各頻率下吊籃組件的最大應力強度,結果列于表3。由表3可知。軸頻脈動壓力作用下吊籃結構應力響應最大,大了1個數量級,這是因為吊籃本身的頻率主要集中在低頻,雖然一次葉頻的激勵較大,但其頻率與吊籃的固有頻率相差較遠,因此對于吊籃組件,需重點關注軸頻下的響應。軸頻±10%范圍內吊籃出現應力強度最大時對應的吊籃組件應力強度分布云圖示于圖6。

表3 吊籃組件在泵致脈動壓力下的載荷響應最大應力強度

圖6 軸頻附近最大應力強度對應的吊籃組件應力強度分布云圖

為計算泵致脈動壓力產生的總應力σint,采用最大值相加的方法,疊加后結果(總計)列于表3。由表3可知,泵致脈動壓力下應力響應與文獻[13]測得的湍流激勵下的應力響應大小相當。

3.2 分析評價

基于高周疲勞方法評價吊籃組件在泵致脈動壓力載荷作用(不包含其他流體激勵)下的應力響應,交變應力σalt按式(13)計算。

(13)

式中:f為焊縫位置的疲勞減弱系數,吊籃出口管嘴焊縫位置處其值為4;Ecurve/E為疲勞曲線的溫度修正系數,其值為1.1。評價重點為吊籃相對薄弱位置,包括頂部法蘭位置和出口接管嘴,依據式(13)可計算泵致脈動壓力載荷作用下的交變應力。為進行流致振動綜合評價,將吊籃組件在泵致脈動壓力載荷作用下的應力響應與湍流激勵下的應力響應[13]進行疊加,結果列于表4。根據ASME規范,不銹鋼構件循環次數1×1011對應的應力幅值為94.00 MPa,吊籃組件的交變應力明顯小于應力疲勞持久極限,流致振動影響在規范可接受的范圍內,結構是安全的。

表4 吊籃組件的流致振動應力和安全裕量

4 結論

本文對吊籃組件的泵致脈動壓力進行了探討,并建立了吊籃組件有限元模型,對其在泵致脈動壓力載荷下的動力學響應進行了研究,得到以下結論。

1) 整體上吊籃受到的一次葉頻作用的脈動壓力值最大;從吊籃受到的軸向脈動壓力分布看,軸頻、一次葉頻、二次葉頻3種頻率截然不同。

2) 主泵軸頻泵致振動下吊籃最大應力較一次葉頻、二次葉頻結果大,因為其與吊籃組件的殼式頻率較接近,因此需重點關注主泵軸頻下的泵致脈動響應。

3) 綜合考慮泵致脈動與湍流激勵,吊籃各位置的流致振動應力強度小于疲勞應力限值,結構是安全的。