基于紅外熱像的夾矸巷道斷面記憶截割試驗研究

張德義,劉送永,賈新慶,崔玉明,姚 健

(1.中國礦業大學 機電工程學院,江蘇 徐州 221116; 2.江蘇省礦山智能采掘裝備協同創新中心,江蘇 徐州 221008)

巷道掘進是煤礦開采的重要前端環節,其施工質量、施工工藝、施工速度將直接影響著煤礦的安全高效開采[1-2]。據統計,煤巷掘進量約占我國巷道掘進總量的70%[3]。然而煤巷斷面存在夾矸,采用懸臂式掘進機截割矸石時,會引起截割載荷突變,導致截齒嚴重磨損與機體劇烈振動,進而增加懸臂式掘進機的故障率,降低其服役壽命。因此,研究夾矸巷道斷面截割過程,保證懸臂式掘進機截割平穩性,對提高夾矸巷道掘進效率具有十分重要的意義[4]。

為了保證巷道斷面截割的平穩性,自適應截割策略被提出且逐漸應用到懸臂式掘進機截割過程中,JASIULEK等[5]提出了基于人工神經網絡的掘進機自適應控制系統,利用人工智能技術確定掘進機工作參數的方法以適應施工工況的變化;DOLIPSKI等[6]以橫軸式掘進機為研究對象,通過PID控制器對截割頭轉速進行自動控制,使截割頭轉速適應截割工況,以降低截割硬巖的能耗;CHELUSZKA等[7]建立了懸臂式掘進機截割頭驅動系統的動力學模型,研究了截割頭轉速無極調速下驅動系統的動態效應,以減少動態載荷和降低截割能耗為目標,優化了截割工藝參數;張建廣[8]通過對截割功率、液壓缸壓力進行在線檢測,基于PID神經元網絡的控制策略,實現了對懸臂式掘進機自適應截割控制。這種自適應截割策略的原則是根據截割煤巖特性,結合控制算法,通過調整截割轉速及擺速以適應工作載荷的變化。然而受巷道環境多變及地質條件復雜等因素的影響,這種依賴于信號傳感器的截割策略無法保證截割運動控制的實時性和可靠性。

為此,筆者提出避夾矸截割策略,該策略的原則是先避開大塊夾矸,直接截割小塊夾矸及其余煤巖,待截割完成后大塊夾矸圍壓得到釋放,再進行大塊夾矸截割。這種避矸截割策略可以保證截割過程的平穩性,同時后截割矸石的工序可以釋放矸石周圍的圍壓甚至可使矸石直接脫落,降低了矸石截割的難度[9]。避矸截割策略以記憶截割為基礎,通過記錄前一輪截割獲取的信息,對截割路徑進行優化后再進行下一輪截割。記憶截割在采煤機作業中已成熟的應用,并且逐漸地被引入懸臂式掘進機施工過程[10-11]。避矸截割策略的關鍵在于矸石的識別,根據煤巖識別原理可大致分為放射性技術[12]、振動探測技術[13]、聲發射技術[14]、光譜技術[15-16]、截割信號響應[17-18]、圖像識別技術[19]等。這些煤巖識別技術或多或少的存在一些缺點,如放射性技術會威脅工人的安全,聲發射技術易受截割噪聲的影響,截割信號響應則需進行復雜的信號提取與融合,圖像識別技術易受巷道陰暗環境及粉塵影響等。紅外熱像技術是煤巖截割溫度特性與圖像識別技術的結合,可有效的體現不同特性煤巖特征,且不受巷道環境影響。相關研究也證明了煤巖截割紅外熱像的有效性,如張強等[20-21]為實現綜采工作面煤巖界面的精準識別,以截齒振動與紅外熱像作為識別的特征信號,獲得了特征信號與不同配比煤巖間的變化規律,證明了紅外熱像信號可以準確識別煤巖比例;SI等[22]利用紅外熱成像技術對采煤機截割煤壁時的溫度變化進行了采集,實現了采煤機截割單元的定位與跟蹤,研究結果表明紅外熱像能準確識別采煤機的截割狀態;RALSTON等[23]利用熱紅外傳感技術自動測量采煤機相對于煤層的垂直位置,該方法克服了目前采煤機作業智能水平控制系統方面的局限性,以采煤機為基礎實測研究驗證了該方法的有效性。

筆者以截割紅外熱像為基礎,結合記憶截割策略,以前一輪示范截割獲取的截割溫度特性為特征信號確定夾矸位置信息,下一輪截割采用避矸截割策略來保證夾矸巷道斷面截割的穩定性。首先分析截割產熱過程,并推導截割產熱與煤巖強度之間的關系模型;然后基于截割頭擺進截割試驗臺研究不同配比的巖樣截割溫度特性,證明紅外熱像用于識別矸石的可行性;最后結合避矸截割策略,以掘進機截割試驗臺為基礎,研究基于紅外熱像的夾矸斷面記憶截割過程。

1 煤巖截割產熱理論

在夾矸巷道掘進過程中,截齒將與煤巖、夾矸發生劇烈的非連續碰撞與摩擦,會使截齒與煤巖接觸面的溫度產生顯著變化。由于煤巖的非均勻性,截割過程中截齒截割力出現波動變化,因此在截割接觸面上產生的截割熱量勢必為非均勻分布狀態。在煤巖特性突變時,截齒與煤巖接觸面會出現短時間、小范圍的溫度升高情況,即煤巖截割溫度升高特性。

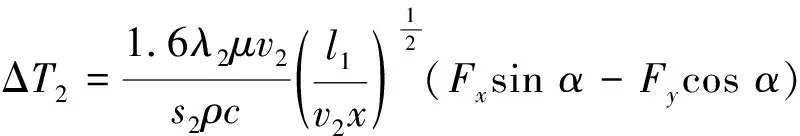

截割產熱量與截割載荷有關,圖1給出了截齒截割過程中截割載荷(圖1中,Fc為剪切力;Fs為摩擦力),主要包含截割推進力Fx、截割進給力Fy,可由式(1),(2)計算得到:

(1)

(2)

式中,KC為截割推進力修正系數;Kp為截割進給力修正系數;σc為煤巖抗壓強度,MPa;hp為截齒計算寬度,mm;a為截齒截距,mm;b為平均截割深度,mm;K為綜合截割系數;β為截齒傾斜角,(°);φ為煤巖的崩裂角,(°);δ為截齒進給角,(°)。

為了分析煤巖截割產熱規律,對截齒、煤巖及巖屑構成的熱封閉系統進行解析。截齒對煤巖的擠壓剪切以及截齒與煤巖間的摩擦是截齒截割產熱的主要因素。由于未磨損截齒的摩擦面與存在磨損截齒的摩擦面不同,下面分別進行分析:

1.1 未磨損截齒截割產熱

擠壓剪切產熱:單位時間內截齒擠壓單位面積煤巖產生的熱量q1為

q1=(Fxcosθ-Fysinθ)v1/s1

(3)

式中,v1為煤巖擠壓剪切速度;s1為截割深度為b時截齒與煤巖接觸面在推進方向上的投影面積,mm2;θ為推進力方向與擠壓剪切面的夾角,(°)。

設該熱量流入與截齒前刀面接觸的滑動微凸體的比率為λ1,根據比熱容公式可以煤巖在擠壓剪切作用下溫度升高量ΔT1為

(4)

式中,ρ為巖樣的密度,kg/mm3;c為巖樣比熱J/(kg·℃)。

煤巖與截齒前刀面摩擦產熱:單位時間、單位截齒前刀面摩擦面積產生的摩擦熱q2為

q2=μ(Fxsinα-Fycosα)v2/s2

(5)

式中,μ為摩擦因數;v2為煤巖相對截齒前刀面的摩擦速度,mm/s;s2為煤巖與截齒前刀面的摩擦面積,mm2;α為截齒錐面與截齒軸線方向的夾角,(°)。

設該熱量流入巖屑的比率為λ2,根據JAEGER提出的滑移摩擦表面與平面作用模型[24-25],由巖屑與截齒前刀面摩擦造成的溫升量ΔT2為

(6)

式中,l1為熱源寬度,mm;x為截齒導溫系數。

因此,未磨損截齒截割所產生的溫度升高總量ΔT為

(7)

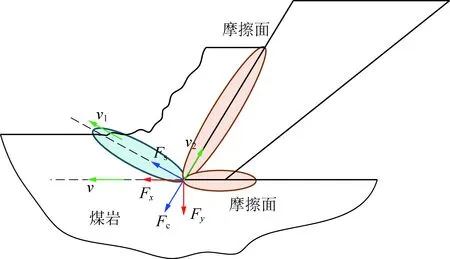

1.2 存在磨損截齒截割產熱

如圖2所示,除擠壓剪切產熱和煤巖與截齒前刀面摩擦產熱之外,存在磨損截齒截割產熱還包含煤巖與截齒磨損產生的后刀面摩擦產熱。

圖2 存在磨損截齒截割煤巖受力及摩擦面Fig.2 Stress and friction surface of worn pick

單位時間、單位截齒磨損產生的后刀面摩擦面積產生的摩擦熱q3為

q3=μFxv/s3

(8)

式中,v為截齒截割速度,mm/s;s3為煤巖與截齒后刀面的摩擦面積,mm2。

設該熱量流入與截齒后刀面接觸的滑動微凸體的比率為λ3,則由巖屑與截齒摩擦造成的溫度升高量ΔT3為

(9)

其中,l2為磨損面熱源寬度。因此,存在磨損截齒截割所產生的溫度升高總量ΔT′為

(10)

由式(7)和(10)可得,在截齒屬性(結構參數、材料等)、截割深度、截割速度相同的情況下,截割所產生的溫升總量與煤巖抗壓強度σc呈正相關關系。然而實際過程中與空氣存在熱交換,截割產熱不能累積,但可依據非連續截割溫升來判斷煤巖強度。

2 煤巖截割溫度特性

為了獲取不同煤巖特性下截割溫度特性,采用沙子、水泥、石膏和水作為原材料進行巖樣的配置,各巖樣配置比例見表1,其中水泥含量越高,配置出的巖樣強度越高,石膏比例越高,巖樣脆性越高。配置的巖樣中1~4號巖樣的水泥含量逐漸增高,其硬度逐漸增高,抗壓強度也逐漸增高。

表1 巖樣配置比例Table 1 Rock sample allocation proportion

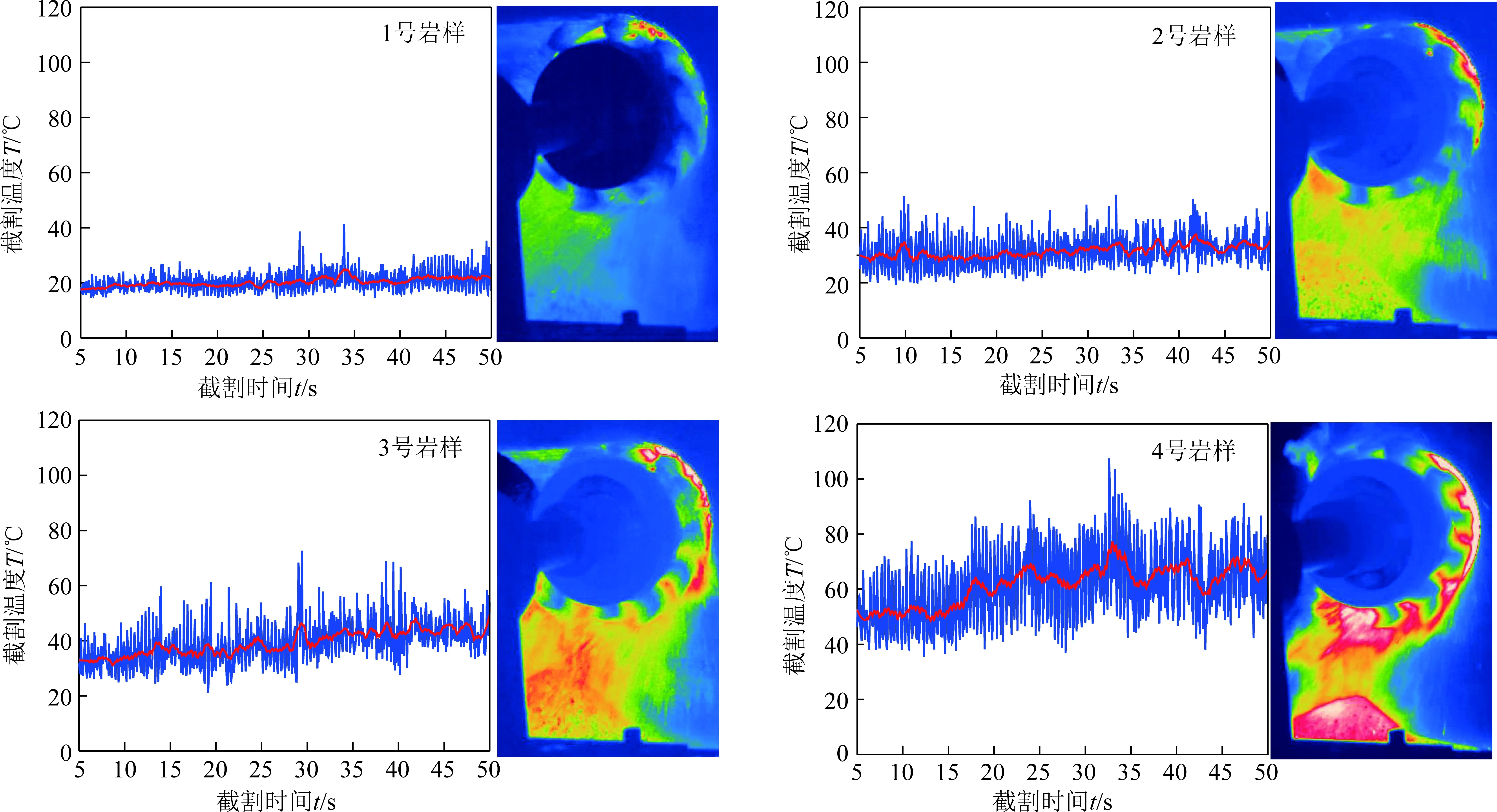

巖樣配置后,進行擺進截割試驗,研究不同強度巖樣下截割溫度變化特性。截割頭擺進截割試驗臺包含推進系統、擺進系統、信號采集系統、紅外成像系統等,如圖3所示。試驗過程中截割參數均保持不變,在橫擺平臺的勻速動作下,截割頭逐漸進入巖樣直至截割頭貫穿巖樣。紅外成像系統記錄整個截割過程的溫度變化情況,其中1號巖樣截割過程的溫度變化及紅外熱像如圖3(b)所示。

從圖3(b)可以看出截割過程可分為3個階段:起始截割階段、穩定截割階段和結束階段。截割起始階段截齒與巖樣接觸面溫度逐漸升高,截割產生的部分巖屑帶走了少量熱量,截割面與空氣的熱交換運動相對較低;隨著截割運動的推進,截齒的非連續截割及巖樣的不均勻性導致截割面溫度迅速升高,此時截割面與空氣的熱交換速度加快,加之截割產生的巖屑帶走了部分熱量,截割面溫度達到相對平衡階段;當截割頭脫離巖樣后,紅外熱像的最高溫度集中在截齒上,截割運動結束后隨時間推移截齒溫度緩慢降低。同時可以發現截割結束階段的溫度要高于穩定階段,這主要是由于截割穩定階段的截齒埋在巖樣內部,紅外熱像無法捕捉截齒真實溫度,而當截割頭貫穿巖樣時截齒紅外熱像可被捕捉,因此截割穩定段溫度表示截割面溫度,而結束階段則是截齒溫度,截齒溫度大于截割面溫度導致截割結束階段的溫度要高于穩定階段。

圖3 截割頭擺進截割試驗過程Fig.3 Experimental testing process of coal-rock cutting by cutting head

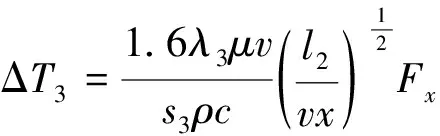

為了獲得不同配比下巖樣的溫度變化規律,取4種巖樣截割穩定階段的紅外熱像及溫度變化曲線作為評價基準,如圖4所示。從圖4可以看出,巖樣強度越大,截割產生的溫度越高且溫度變化幅度也顯著增大,高溫區主要集中于截割面及巖屑。4種巖樣的截割產生溫度變化指標見表2,隨巖樣強度的增大,平均截割溫度、最大截割溫度及平均溫度變化幅值均呈增大趨勢。

圖4 不同配比下巖樣截割穩定階段溫度變化及紅外熱像Fig.4 Temperature change and infrared thermal image of rock sample in stable cutting stage under different ratio

表2 4種巖樣截割產生的溫度Table 2 Temperature of 4 rock samples generated by swing cutting℃

具體地,從1號巖樣至4號巖樣,平均截割溫度增加了2倍,最高截割溫度增加了1.6倍,平均溫度變化幅值增加了2.7倍。由理論分析可知,截齒與煤巖間的非連續碰撞與摩擦產生了截割熱量,集中于截齒、接觸面以及巖屑,與煤巖強度呈正相關。因此,不同強度巖樣的截割溫度特性具有明顯不同特征,且巖樣強度越大,截割溫度特性表現的越明顯。該特性證明采用紅外熱像并提取溫度變化指標可區分出巷道斷面的夾矸,可用于巷道煤巖識別。

3 夾矸巷道斷面記憶截割

由于巷道斷面夾矸會引起截割載荷突變,加劇截齒磨損及機體振動,易造成機體甩尾,對巷道斷面成形質量及施工效率帶來負面影響。因此本節基于掘進機截割實驗臺,結合紅外熱像研究夾矸巷道斷面的記憶截割。

掘進機截割試驗臺如圖5所示,主要包含掘進機本體、自動控制系統以及紅外成像系統,其中紅外成像系統用來采集截割過程紅外熱像。預配置的待截割煤巖寬×高為2.5 m×1.5 m,其內部嵌有具有明顯硬度差異的矸石。

圖5 掘進機截割試驗臺Fig.5 Cutting testing platform of roadheader

試驗研究流程如圖6(a)所示,共進行2輪截割。第1輪截割為了獲取矸石截割紅外熱像及溫度特性,第2輪按規劃路徑進行自動避矸截割。根據紅外成像系統輸出截割溫度隨時間變化曲線,可獲得溫升突變對應的時間變量,該時間變量下的截割頭位置信息與液壓缸位移傳感器輸出數據相對應,因此,可將獲得的矸石截割溫升突變信息轉化為位置信息,進而確定斷面的矸石分布情況。

圖6 基于紅外熱像的夾矸巷道記憶截割流程Fig.6 Memory cutting process of the cross-section with gangue based on infrared thermal image

圖6(b)為第1輪截割路徑,當截割頭運動至圖中⑤ 位置時,掘進機機體振動加劇,并產生較大粉塵,在其他位置截割狀態并無明顯變化。圖6(c)為第2輪截割路徑,截割頭運動避開了矸石,整個過程截割狀態并較為平穩。

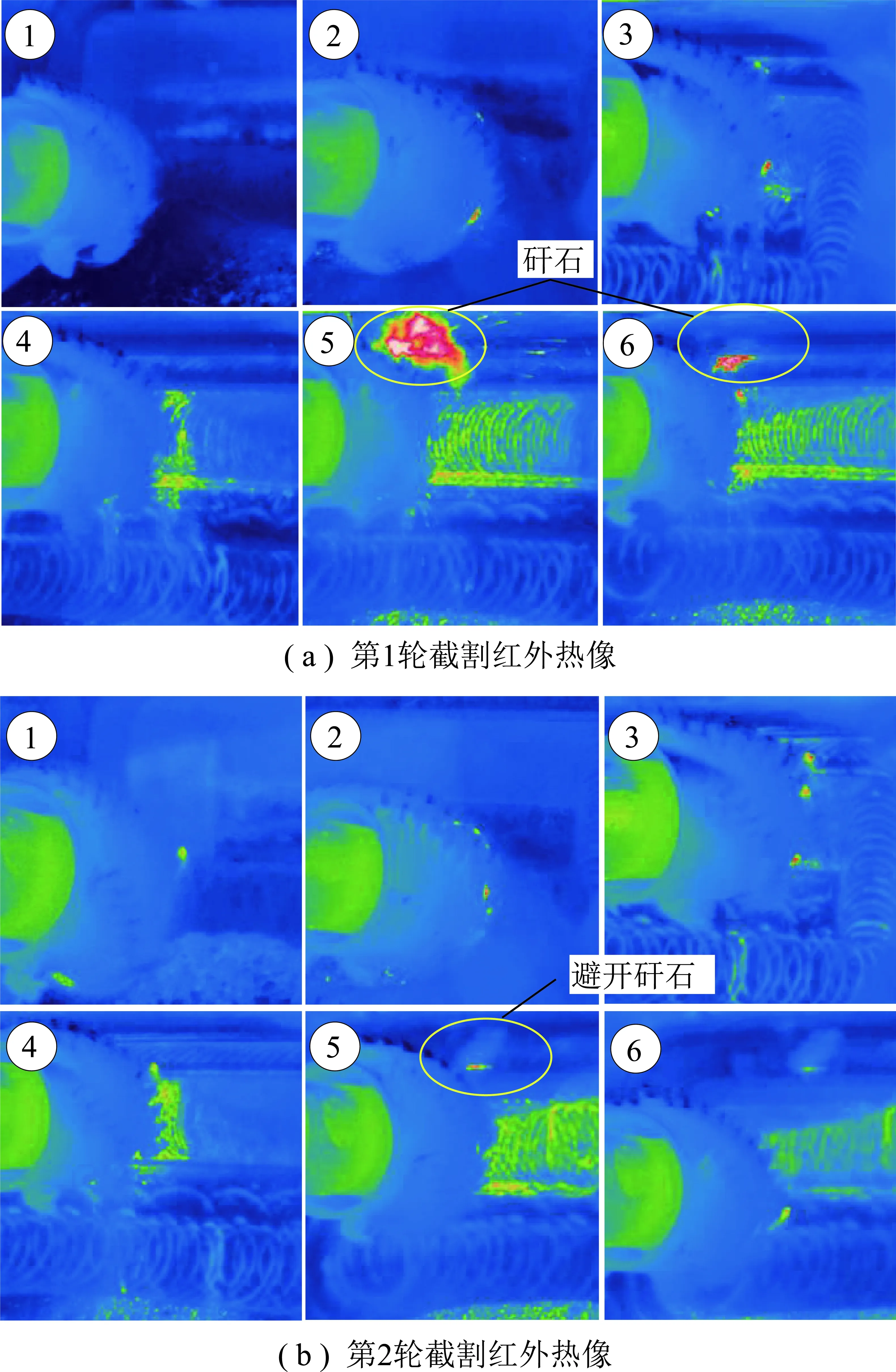

由紅外成像系統獲取的2輪截割紅外熱像如圖7所示,圖中各狀態分別對應圖6中的6個截割位置。

圖7 掘進機截割紅外熱像Fig.7 Cutting infrared thermal image of roadheader

圖7(a)顯示開始截割時,整個截割頭的溫度基本相同,截齒溫度較低;在橫移截割一段距離后,與巖樣接觸的截齒溫度明顯升高;隨著截割時間的累積,截齒的溫度逐漸增高,巖屑溫度增高,巖樣表面也會升高,且巖樣區域硬度越高,巖樣表面溫度越高。在截割頭運動至夾矸位置時,截割頭截割到矸石,截齒與巖樣的接觸面瞬間產生大量熱量,溫度急劇上升,由于巖樣與周圍空氣的熱交換,在截割完矸石后溫度逐漸下降。圖7(b)為第2輪截割紅外熱像,可看出截割運動路徑基本避開了矸石區域,整個截割過程的溫度無較大變化,溫度較高區域集中于截齒齒尖。

為定量分析截割過程中的溫度特性及變化規律,對紅外成像系統獲取的溫度數據進行處理,得到截割溫度變化曲線如圖8所示。

圖8 截割溫度及溫升變化曲線Fig.8 Variation curves of cutting temperature and temperature rise

截割過程中由于截齒的非連續截割及巖樣的非均勻性,截割溫度及截割溫升是不斷波動的。其中第1輪截割溫度及溫升波動遠大于第2輪截割,且第1輪截割最高截割溫度及溫升出現在截割矸石時刻。具體地,第1輪截割在t=34 s時,最高截割溫度為83.32 ℃,最高截割溫升為26.32 ℃;第2輪截割在t=32 s時,最高截割溫度僅為36.69 ℃,最高截割溫升為10.11 ℃。第2輪截割相較第1輪截割溫升相對平穩,且最高截割溫升值降低了61.6%。

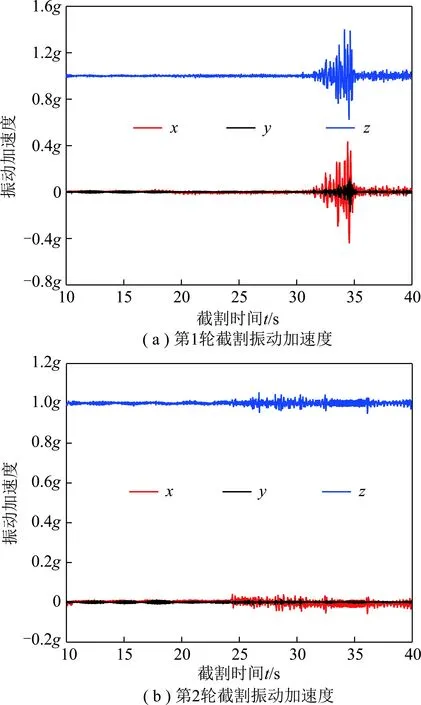

同時為了進一步評價基于紅外熱像的記憶避矸截割效果,采集了2輪截割的機體3個坐標系方向上的振動加速度用來衡量機體振動情況(g為重力加速度,9.80 m/s2),如圖9所示。從圖9可以看出,x,y方向的振動信號在0附近變化,z方向振動信號在1g附近波動,且x,z方向的振動信號遠大于y方向的振動信號。這是掘進機截割過程中主要產生垂直地面方向的振動,以及垂直于巷道軸向方向的振動的原因。坐標系3個方向上,第1次截割會出現一段振動劇烈的信號,即截割頭接觸矸石時,而在第2次進行路徑規劃后,整個截割過程中機體振動較小。具體地,第1輪截割x,y,z三個方向最大振動加速度分別為0.43g,0.11g,0.39g。相比第1輪截割,第2輪截割機體3個方向的振動加速度分別降低了91.04%,88.81%,86.92%。重復多輪試驗得到的結果與上述結果一致。

圖9 截割過程振動信號Fig.9 Vibration signal during cutting

因此,以避開矸石為目的,以前一輪示范截割過程獲取的紅外熱像及截割溫度信號為依據,對下次截割路徑進行規劃的記憶截割策略,可以有效降低截割夾矸帶來的沖擊及振動,提高了懸臂式掘進機的服役壽命。

4 結 論

(1)建立的截割產熱與煤巖強度數學關系模型表明已磨損截齒截割產熱除包含擠壓剪切產熱和煤巖與截齒前刀面摩擦產熱之外,還包含煤巖與截齒磨損產生的后刀面摩擦產熱,截割所產生的總熱量與煤巖強度呈正相關關系。

(2)不同強度巖樣的穩定階段的截割溫度特性具有明顯不同特征,且巖樣強度越大,截割溫度特性表現的越明顯,證明了采用紅外熱像識別夾矸的可行性。

(3)截割夾矸時的紅外熱像及機體振動信號特征顯著,多輪試驗表明基于紅外熱像的記憶截割策略可有效的降低截割夾矸產生的熱量及振動,保證截割過程的平穩性。