混流式水輪發(fā)電機轉軸結構應力分析方法

鄧亞新,顧承慶,李 俊,段 鵬,蔣 鵬

(1.國網(wǎng)新源水電有限公司新安江水力發(fā)電廠,浙江 建德 311608;2.上海明華電力科技有限公司,上海 200090)

在水輪發(fā)電系統(tǒng)中,發(fā)電機轉軸是轉換能量和傳遞扭矩的主要部件,其機械性能與安全狀態(tài)直接影響機組的安全運行和壽命,轉軸的安全狀態(tài)又直接由其應力狀態(tài)和材料性能決定,因此分析轉軸的應力狀態(tài)是十分必要的。目前,對水輪發(fā)電機轉軸安全狀態(tài)分析主要集中在振動狀態(tài)和動力特性方面[1],而對轉軸的應力狀態(tài)分析則相對較少。目前轉軸應力分析的主要方法有傳統(tǒng)理論計算法、數(shù)值模擬計算法和現(xiàn)場應力測試法,并且多數(shù)為轉軸特定狀態(tài)下的靜態(tài)分析[2-5],缺少對機組啟動、甩負荷、變負荷、停機等各個工況下轉軸的應力狀態(tài)分析。本文結合理論計算、應力測試和數(shù)值模擬3種方法,實現(xiàn)對某電站水輪發(fā)電機轉軸全工況下的應力狀態(tài)分析和實時監(jiān)控。

1 轉軸結構參數(shù)及其受力分析

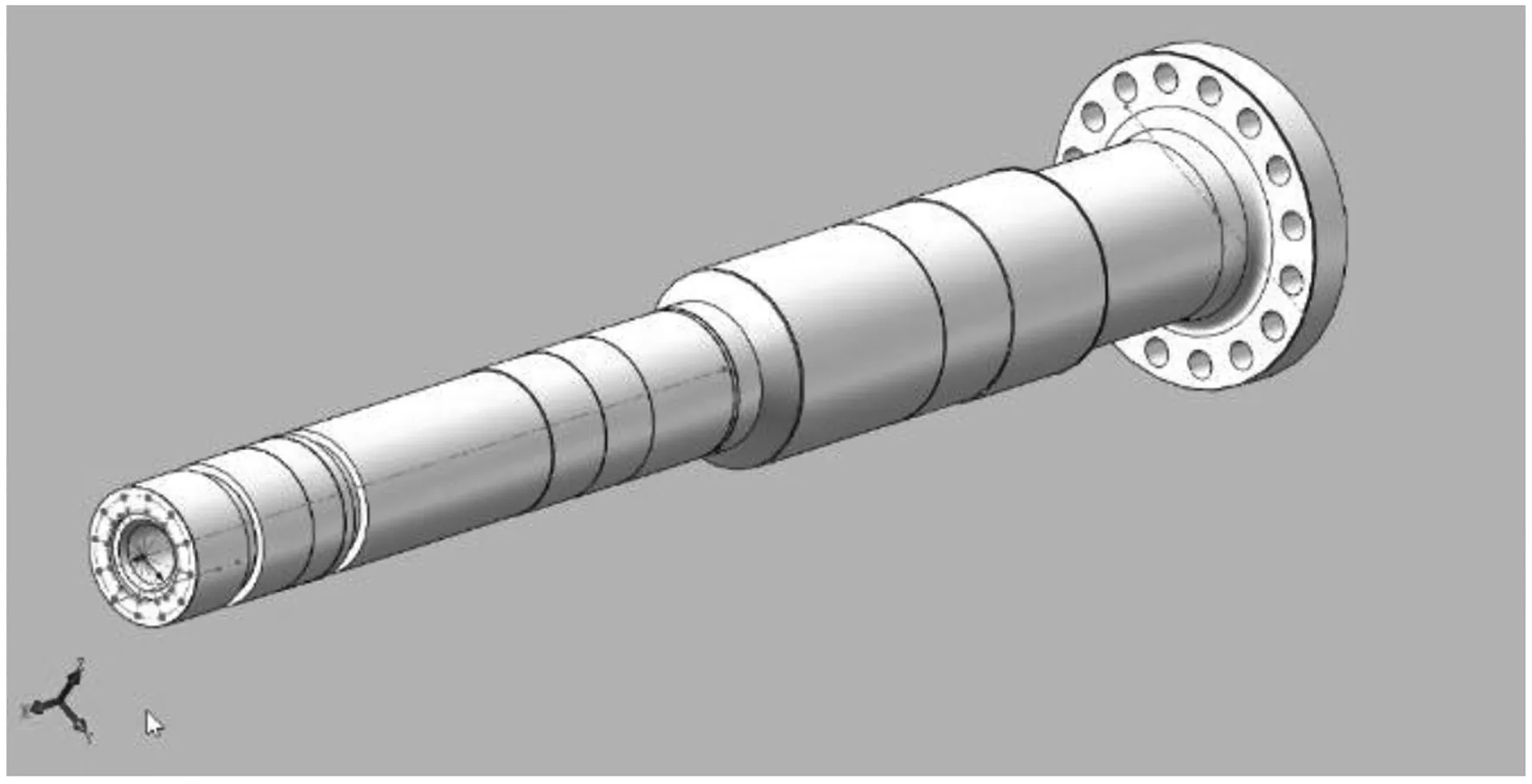

該電站為混流式水輪發(fā)電機組,其發(fā)電機轉軸系統(tǒng)主要由水輪機、水輪機轉軸、發(fā)電機轉軸、發(fā)電機轉子及推力頭組成。水流沖擊水輪機,帶動水輪機轉動,通過法蘭連接將扭矩傳遞給水輪機轉軸,帶動水輪機轉軸轉動。發(fā)電機轉軸結構如圖1所示,通過法蘭連接水輪機轉軸同時傳遞扭矩,再通過轉軸輪轂將扭矩傳遞給發(fā)電機轉子,帶動轉子轉動,輪轂與發(fā)電機轉軸通過熱套連接。發(fā)電機轉軸上端具有一卡槽,通過卡槽連接推力頭,通過推力頭將轉軸及相關設備重量和水推力傳遞到機架上。機組額定功率95 MW,額定轉速155 r/min,發(fā)電機軸近法蘭處內(nèi)外徑分別為300 mm和900 mm,發(fā)電機軸近法蘭處下部質量為40 000 kg。

圖1 發(fā)電機轉軸結構簡圖

2 轉軸應力理論計算

不考慮轉軸偏心帶來的偏心彎矩,發(fā)電機轉軸應力主要由扭矩產(chǎn)生的扭應力、重力和水推力產(chǎn)生的軸向應力組成。不考慮發(fā)電損耗,轉軸的扭矩可通過式(1)和式(2)計算得出;由扭矩產(chǎn)生的切應力可通過式(3)和式(4)計算得出;由式(5)可計算得出轉軸的軸向應力。

(1)

(2)

式中T——扭矩;P——機組發(fā)電功率;n——轉軸轉速。

(3)

(4)

式中τ——切應力;IP——轉軸極慣性矩;D——轉軸外徑;d——轉軸內(nèi)徑;α——內(nèi)外徑之比。

(5)

式中σ——軸向應力;G——計算部位以下的軸及相關設備的重力;F——水推力;A——計算部位軸橫截面積。

法蘭與輪轂熱套接觸面之間的轉軸,承受了全部的扭矩,由式(2)和式(4)可計算得額定功率下外壁切應力為41.4 MPa;當水推力為0時,由式(5)可計算其軸向應力為0.69 MPa。

3 轉軸應力測試

采用電測法,沿軸向(90°方向)和45°方向貼電阻應變片,測試轉軸的扭應變和軸應變,貼片部位在法蘭與輪轂熱套接觸面之間,如圖1所示。在測試過程中轉軸是轉動的,此應力測試裝置不同于常規(guī)的測試裝置,裝置需固定在轉軸上隨軸轉動,因此裝置需小型化且避免外接引線。本測試裝置采用可充電鋰電池進行供電,數(shù)據(jù)采集采用儲存卡保存,待停機后再傳輸至計算機。應力測試工況包括機組啟動、空轉、加負荷、甩負荷、穩(wěn)態(tài)運行和停機,其中甩負荷包括甩25%負荷、50%負荷、75%負荷和100%負荷。

機組開機啟動瞬間有沖擊效應,轉軸應變值與機組負荷成正相關,甩負荷應變變化值要大于相應負荷下的應變值;轉軸軸向應變非常小,相對于扭應變可忽略不計。考慮轉軸受力狀態(tài)為拉扭組合,測得轉軸應變值后,由式(6)和式(7)可計算得出轉軸的軸向應力和扭轉切應力,由式(8)和式(9)計算得出轉軸軸向拉力和扭矩。

σ=Eε90°

(6)

(7)

(8)

(9)

式中ε90°——軸向應變;ε45°——45°方向應變,應變值等同于扭應變;E——轉軸材料彈性模量;μ——轉軸材料泊松比;F——軸向拉力;T——扭矩,軸向拉力減去測點以下部件的重力即為軸向水推力。

由測試結果計算可得,在額定功率95 MW時,轉軸近法蘭處外壁切應力為42.0 MPa,與理論計算結果基本一致。

4 有限元數(shù)值模擬

根據(jù)轉軸設計結構圖,采用Solidworks建立轉軸的三維幾何模型,如圖2所示。采用ICEM劃分網(wǎng)格,導入ANSYS進行有限元模擬計算,轉軸計算網(wǎng)格模型如圖3所示。

圖2 轉軸計算幾何模型

圖3 轉軸計算網(wǎng)格模型

根據(jù)對轉軸的受力分析,其轉軸模擬分析邊界條件施加如下:①法蘭端面施加軸向約束和軸向拉力;②推力頭卡槽上端面施加軸向約束;③輪轂熱套接觸面施加均布扭矩;④轉軸整體施加軸向重力加速度。邊界條件中施加的轉軸扭矩和軸向拉力均由現(xiàn)場應力測試結果計算得出。

模擬計算所得額定功率下轉軸應力分布圖如圖4所示。轉軸應力最大處位于轉軸下部變截面處,此處存在應力集中,最大切應力為58.84 MPa,最大等效應力為96.45 MPa。由圖4可知,轉軸輪轂接觸面以上部位應力值非常小,接近于0;這是因為轉軸此處位置的扭矩為0,轉軸此處只承受軸向拉力。額定功率下轉軸近法蘭處外壁(應力測試部位)橫截面應力分布圖如圖5所示,其外壁切應力為42.28 MPa,與應力測試結果42.0 MPa、理論計算結果41.4 MPa基本一致,說明有限元計算模型是可靠的。

圖4 額定功率下轉軸應力分布圖(左為切應力,右為mises應力)

圖5 額定功率下轉軸近法蘭處截面應力(左為切應力,右為mises應力)

5 轉軸應力狀態(tài)綜合分析

結合理論計算、應力測試和模擬仿真這3種方法,對轉軸應力狀態(tài)進行綜合分析。機組不同功率下,3種方法計算所得轉軸近法蘭軸外壁扭轉切應力值如表1所示。由表1可知,這3種方法結果基本一致,理論計算值略小于應力測試和ANSYS模擬結果,這與機組的發(fā)電損耗有關。測試試驗過程中3種方法計算所得轉軸近法蘭處外壁的切應力變化曲線如圖6所示。圖6中,τyz-a為ANSYS模擬結果、τyz-t為應力測試結果、τyz-c為理論計算結果,圖6顯示在各工況下3種方法結果基本一致,但是理論計算結果無法反映機組的啟動沖擊效應和甩負荷應力變化特征。

表1 轉軸近法蘭軸外壁切應力計算結果

圖6 轉軸近法蘭軸外壁切應力計算結果

有限元模擬計算所得轉軸最大應力位置處和應力測試部位應力變化圖如圖7所示。圖7中,τyz1和等效應力1分別為轉軸最大應力位置處的切應力和等效應力,τyz2和等效2分別為轉軸應力測試位置處的切應力和等效應力。由圖7可知,轉軸各處應力變化趨勢基本一致,除了切應力存在甩負荷效應外,均是隨機組負荷同向變化;進一步分析可得,轉軸最大應力位置處切應力約為應力測試處切應力的1.30倍,Mises應力約為1.32倍。此倍數(shù)反映的正是截面突變處的應力集中效應,即為應力集中系數(shù);在后續(xù)分析中可直接將應力測試結果乘于此系數(shù)得出轉軸的最大應力,無需再次數(shù)值模擬計算。

圖7 轉軸最大應力與應力測試部位應力變化情況

6 結語

有限元數(shù)值模擬計算所得轉軸應力結果與理論計算應力結果和現(xiàn)場應力測試結果基本一致,說明本文中有限元計算模型是可靠的。轉軸應力隨機組負荷變化而變化,負荷越大應力越大;但是在機組啟動時轉軸存在沖擊應力,在機組甩負荷時轉軸扭轉切應力變化值要大于此負荷下轉軸的扭轉切應力,這在轉軸疲勞壽命分析中是不可忽視的。根據(jù)有限元模擬結果可知,轉軸下部截面突變處應力最大,其切應力和等效應力的應力集中系數(shù)分別為1.30和1.32,由此可通過現(xiàn)場應力監(jiān)測實現(xiàn)對整根轉軸應力狀態(tài)的監(jiān)控。