CuSn10軸承材料模具仿真設計和摩擦磨損性能研究

王 星 朱春曉 王康寧 吳 宇 李 茅 楊志華

(1.湖南天雁機械有限責任公司,湖南 衡陽 421005;2.長沙波德冶金材料有限公司,湖南 長沙 410153)

1 船用渦輪增壓器止推軸承材料

渦輪增壓器中要求各個零部件保持較高的間隙和精度,任何增壓器零部件失效都會給高轉速的增壓器帶來聯動效應,導致渦輪增壓器出現致命的傷害。渦輪增壓器的重要組成部分止推軸承在工作中主要有過度磨損和出現斷裂2種失效模式,一旦止推軸承材料出現斷裂,斷裂軸承碎片將會因高轉速而擊傷其他增壓器芯部零部件,同時增壓器的止推軸承工作中摩擦磨損損失占軸承總損失的25% ~ 35%,止推軸承過度磨損會加大兩端葉輪與壓氣殼體、渦輪與渦輪箱殼體之間的軸向間隙,從而導致出現刮殼等更為嚴重的損傷,直接威脅到渦輪增壓器整體的可靠性及使用壽命。

止推軸承材料的機械性能、設計結構形式以及摩擦磨損性能對止推軸承的正常工作有很大的影響,在選取止推軸承材料的過程中,需要綜合權衡材料的下述指標:摩擦因數、韌性、塑性、耐熱性、耐腐蝕性、易加工性以及采購價格等。銅基合金材料具有摩擦因數小、機械強度高以及耐磨性能好等優點,因此在各種軸承上得到廣泛應用,船用發動機渦輪增壓器主要采用鑄造銅合金、粉末冶金銅合金材料來制造止推軸承,而現階段止推軸承主要使用鑄造銅合金 CuSn10Pb10材料。

隨著環保要求的提升,世界各國陸續限制鉛元素在軸承零件(包括船用渦輪增壓器)中的使用,止推軸承無鉛化已經成為主流發展方向[1-3]。隨著柴油發動機升級排放標準,且隨著發動機功率加大、轉速加高以及載荷加高,對渦輪增壓器的要求也更高了,其轉速增加和軸向竄動力加大等對止推軸承的摩損磨損也提出了越來越高的要求,該文在渦輪增壓器止推軸承材料CuSn10Pb10的基礎上,開發無鉛止推軸承材料CuSn10,并對材料的摩擦磨損性能進行對比研究。

2 試驗

2.1 原材料參數和成分設計

該文研發了CuSn10無鉛材料,并與CuSn10Pb10常用材料進行對比,2種材料具體的成分設計與技術參數見表1,摩擦磨損試驗的試驗條件主要技術參數見表2。

表1 2種材料的成分和技術參數(單位:wt%)

2.2 制備工藝

2種材料(CuSn10和CuSn10Pb10)使用粉末冶金模壓工藝加工毛坯,后續使用機加工的方法將其加工為成品,其加工工藝如下:粉末原材料預合金化→粉末強化元素配料混料→粉末成型毛坯→燒結成型→整形毛坯→機加工毛坯。

2.3 力學性能檢測方法及設備

2.3.1 硬度測量材料

取3個位置硬度值的平均值作為平均硬度。利用310HBS-3000型布氏硬度計來測量材料表面硬度。

2.3.2 密度和孔隙度

2種材料的密度和孔隙度均按照國標《 燒結金屬材料(不包括硬質合金) 可滲性燒結金屬材料 密度、含油率和開孔率的測定》(GB/T 5163—2006)來測量。

2.3.3 金相分析

在整形后的毛坯材料上取樣并鑲樣,使用P-2T型金相試樣研磨機從100目金相砂紙逐級打磨至2 000目,并使用2.5 μm金剛石拋光液拋光,使用Leica-Q550型金相顯微鏡觀察材料的顯微組織。

2.4 摩擦磨損性能檢測方法及設備

結合船用渦輪增壓器止推軸承的工況情況,該研究采用2種材料加工成外徑為37 mm的試樣,45鋼做摩擦對偶材料。摩擦磨損試驗采用環-塊接觸方式進行,并使用MM-W1B型立式萬能摩擦磨損試驗機進行試驗。試驗條件見表2。

表2 摩擦磨損試驗條件

用QUANTA FEG 250型掃描電子顯微鏡和DIGITAL MICROSCOPE KH-7700三維體式顯微鏡觀察摩擦材料磨損表面及磨痕形貌分析。

在設定的速度、載荷和油潤滑狀態條件下對2種止推軸承材料的摩擦磨損性能進行實驗,并分析磨痕表面形貌分析、摩擦因數曲線等試驗結果,研究了額定速度、載荷以及油潤滑條件下的摩擦磨損特性,并分析討論兩類對比材料體系的摩擦磨損機理。

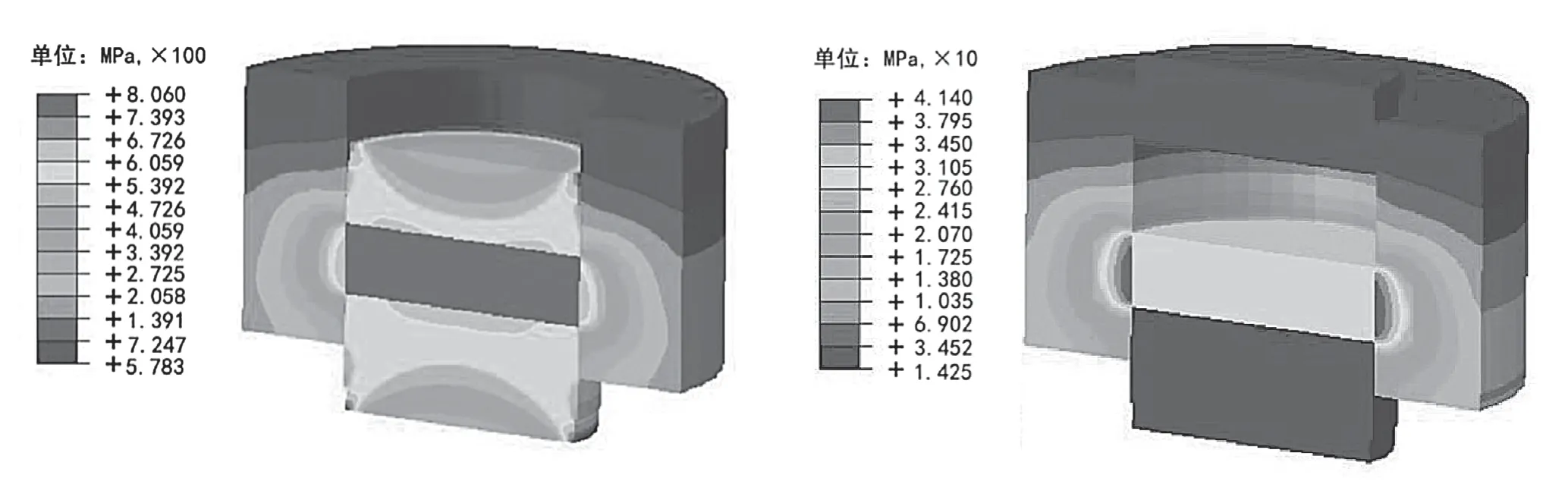

3 止推軸承成型模具仿真設計

該文設計了止推軸承的成形模具,通過模具設計分析軟件對模具進行有限元分析:1) 建立粉末壓制軸對稱模型,如圖1所示。2) 下模沖下端面固定約束,上模沖受力向下位移16.3 mm(根據壓制前體積、壓制后高度和回彈量)。3) 上模沖下壓后應力分布和上模沖復位后應力分布。通過仿真分析壓制過程中模具的受力情況,確認上模沖下壓后,通過顏色對比得出內套最大應力為661.3 MPa,外套最大應力為379.3 MPa,如圖2所示(左);上模沖復位后,內套最大應力為41.4 MPa,外套最大應力為23.72 MPa,如圖2所示(右)。4) 仿真壓制載荷為3 836 kN,確認上模沖下壓時毛坯厚度為7.9 mm,上模沖復位后,毛坯厚度回彈到8.2 mm。通過止推軸承成型模具的仿真設計,使壓坯的各部分獲得足夠的混合料,達到既定的相對密度,保證燒結過程整體收縮趨于一致,同時也大幅度提高成品率和生產效率。

圖1 止推軸承成型模具模型

圖2 止推軸承成型模具應力分析

4 摩擦磨損性能與分析

2種材料的摩擦磨損曲線如圖3所示在油潤滑條件(低速(87 r/min)、重載(8000N))下,2種材料的摩擦因數均為0.025~0.045,CuSn10Pb10材料的平均摩擦因數(如圖3(a)所示)為0.035,CuSn10材料的平均摩擦因數(如圖3(b)所示)為0.030。在摩擦磨損曲線的穩定性上,CuSn10材料明顯優于CuSn10Pb10材料。CuSn10Pb10材料在摩擦試驗開始的15 min內磨合階段曲線特征明顯。

圖4、圖5為CuSn10Pb10和CuSn10摩擦磨損試驗后的表面摩擦形貌,結合能譜分析結果標識物相組成在各區域的分布,包括測量下列元素物相的含量:碳C、氧O、鉛Pb、鐵Fe和銅Cu,測量重量百分比wt%:由圖4可知,摩擦磨損試驗后表面CuSn10Pb10材料較平整,具有交替分布的銅基體和鉛相的自潤滑網狀薄膜分布,材料表面存在循序漸進的成膜過程,表3中圖4-A為圖4中A點能譜分析物相含量,由圖4可以觀察到鉛Pb(白色區域)呈網狀分布,A點就為其中富鉛Pb的區域點。表3中圖4-B為圖4的B點能譜分析物相含量,由圖4也能發現CuSn10Pb10基體中出現了較多對偶鐵Fe轉移(黑色區域)網狀分布相,B點就是其中富鐵Fe的區域點。

圖4 CuSn10Pb10摩擦表面組織結構

由圖5可知,摩擦磨損試驗后CuSn10材料表面也較平整,表3中圖5-A為圖5中A點的能譜分析物相含量,可以看到CuSn10銅錫合金作為基體材料,呈均勻分布。表3中圖5-B為圖5中B點的能譜分析物相含量,能看到明顯的富鐵Fe區域由對偶45鋼件向銅合金表面轉移;圖5中CuSn10材料磨損后出現的少許裂紋也可以被觀察到,這主要是由于在摩擦磨損試驗中,摩擦磨損表面出現少許磨屑從基體脫落及再成膜過程將持續進行,相對應的摩擦磨損曲線中也會呈現小范圍的波動,這點在圖3的CuSn10的摩擦曲線中也可以明顯地體現出來。

圖5 CuSn10Pb10摩擦表面組織結構

表3 2種材料摩擦后表面成分

圖3 2種材料低速重載油潤滑時摩擦磨損曲線(橫軸:試驗時間;縱軸:摩擦因數)

5 渦輪增壓器止推軸承材料發展方向

根據國家標準《汽車禁用物資要求》(GB/T 30512—2014)的規定,道依茨一汽(大連)柴油機有限公司、一汽解放無錫柴油機集團公司以及廣西玉柴機器集團公司等企業,已明確要求船用渦輪增壓器所用零部件材料必須滿足無鉛化的要求。原有CuSn10Pb10材料因其成分組元含有鉛元素,后續將限制它的應用場合,所對應的增壓器機型也會越來越少,相應渦輪增壓器各個主機廠也會明確在船用渦輪增壓器領域的止推軸承材料中進行無鉛化改型升級的時間表。

渦輪增壓器的發展對止推軸承摩擦磨損性能、機械性能以及成分組元無鉛等方面提出更高的要求,渦輪增壓器所用止推軸承的結構設計形式有2個發展方向,粉末冶金單層式結構和鑄造單層式結構。

在材料成分升級改良方面有3個發展方向,粉末冶金FQSn663材料、CuSn10Pb10鑄造材料和CuSn10為代表的無鉛鑄造材料。

6 結論

該文研究開發船用渦輪增壓器止推軸承用無鉛材料,通過對比現有的CuSn10Pb10材料,研究開發了CuSn10無鉛止推軸承材料在船用渦輪增壓器上的應用,通過仿真設計成型模具,確認成型工序仿真壓制載荷為3 836 kN,確認成型工序加壓后毛坯厚度為7.9 mm,毛坯脫模后厚度回彈至8.2 mm;同時研究對比重載低速油潤滑狀態下2種材料的摩擦磨損性能,油潤滑狀態下,CuSn10材料摩擦表面能譜分析可見對偶45鋼件向銅合金表面轉移的富鐵區域,因此摩擦因數曲線雖然有所小波動但總體比較平穩,摩擦因數也略低,因此能較好地在渦輪增壓器止推軸承中應用。