基于智能手機的隧道襯砌敲擊法檢測技術的研發

衛敏 王路 趙陽川 吳寧遠 馮源 姜勇 吳佳曄,5

1.中國鐵路成都局集團有限公司工程質量監督站,成都610000;2.四川交通職業技術學院,成都611130;3.四川升拓檢測技術股份有限公司,四川自貢643000;4.中國國家鐵路集團有限公司工程質量監督管理局,北京100844;5.西南石油大學,成都610500

敲擊法是對隧道襯砌進行檢測驗收的方法之一。其作業形式簡單,通過錘擊混凝土結構發聲的差異判斷其中是否存在脫空等缺陷。該方法有效檢測深度可達15~20 cm。但是,敲擊法也存在問題:①缺陷的判斷缺乏客觀依據,檢測效果受個人經驗影響大;②現場敲擊的聲音數據無法留存,追溯性差;③隧道現場環境噪聲大,影響敲擊聽聲的效果;④人力聽聲存在聽覺疲勞,長時間作業會降低檢測的準確性;⑤敲擊工具對檢測范圍、精度等有明顯影響。因此采用敲擊法檢測隧道襯砌質量受到極大制約。

雖然諸多學者從不同方面研究了敲擊法的影響因素[1-5],但是目前幾乎沒有專用的隧道襯砌敲擊法測試裝置與結果分析技術,同時對敲擊法缺陷閾值的研究不夠。因此,本文從敲擊法的基本原理出發,對采用敲擊法檢測混凝土缺陷時閾值的設定方法進行研究,并研發敲擊法專用的手機聲頻檢測技術及設備。

1 敲擊法檢測原理

1.1 敲擊法的基本原理

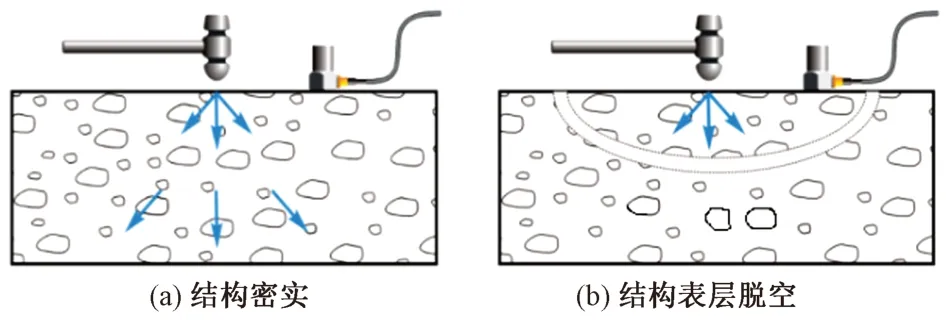

錘擊混凝土結構時會引起結構表面振動,形成聲波。當結構物表層存在脫空時聲波信號同密實處信號會存在差異,如圖1所示。

圖1 結構表層

結構表層脫空會降低結構本身的彎曲剛度,因此敲擊引起的振動周期會明顯增長。同時,脫空層會使得敲擊產生的彈性波在被測結構中衰減變緩,從而使得振動信號的持續時間變長。在隧道襯砌檢測中由于四周回聲的影響持續時間難以判定,因此主要依據振動周期(頻率)對脫空進行判斷。

1.2 襯砌密實部位敲擊信號特征

由于激振力度、工具、脫空面積及深度不同,敲擊后振動信號的特征也明顯不同。在脫空、材質不良等位置敲擊后產生的振動信號的卓越周期較密實部位要長,因此對密實部位振動周期進行分析,以確定脫空閾值。

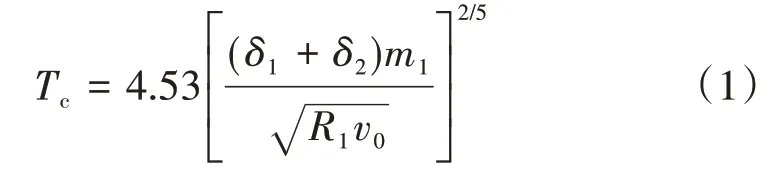

把隧道襯砌簡化為半無限彈性體,質量為m1、敲擊面曲率半徑為R1的激振裝置敲擊襯砌表面時,裝置與襯砌的接觸時間Tc可以表示為[6]

式中:δ為材料參數,δ=(1-μ2)/(Eπ),μ為動泊松比,E為動彈性模量,下標1 表示激振裝置,下標2 表示隧道襯砌;v0為激振裝置碰撞隧道襯砌結構時的速度。

敲擊所引起的自由振動卓越周期TD為

鋼質激振裝置的動彈性模量E1= 200 GPa,激振裝置和隧道襯砌混凝土的動泊松比相當,均取0.3。

由式(1)和式(2)計算可得

式中:E2為隧道襯砌混凝土的動彈性模量。

由式(3)可知,TD隨m1、v0、E2增大而增大,隨R1增大而減小。

1.3 脫空閾值確定及檢測結果判定方法

1)脫空閾值的確定

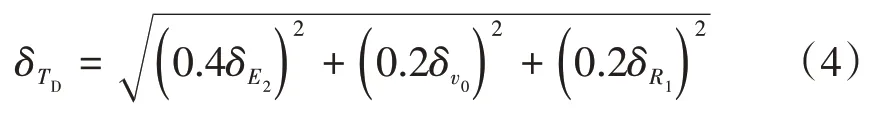

根據誤差傳播定律[7],已知m1、R1、v0和E2的離散系數時,可得到TD的離散系數δTD。

不考慮m1的離散時,δTD為

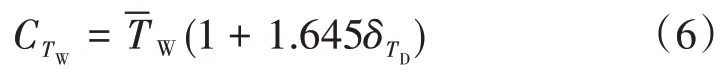

若以密實部位信號特征值的95%作為密實部位與脫空部位的分界,則TD的閾值CTD為

由于受噪聲、誘發模態等因素的影響,單純以TD的閾值判定脫空效果較差。因此,引入重心周期TW。TW與TD的變異系數相同,重心周期的脫空閾值CTW為

2)檢測結果判定方法

某一敲擊檢測點的振動數據xi通過快速傅里葉變換處理后,計算得到該檢測點自由振動的卓越周期TDi和重心周期TWi。

脫空指數Di的計算公式為

脫空指數越大,脫空的可能性也越大。Di≥1.249為缺陷;1≤Di<1.249 為疑似缺陷;Di< 1 為混凝土密實。

2 基于智能手機的隧道襯砌敲擊法檢測技術

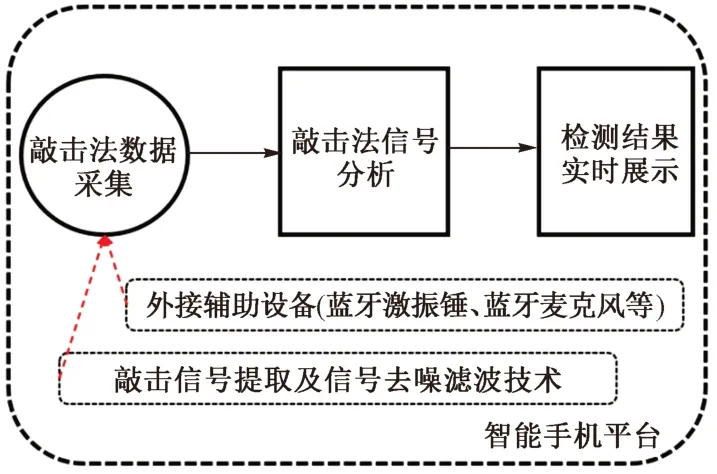

為提高敲擊法檢測鐵路隧道襯砌的客觀性和精度,研制了專用激振裝置,并開發了信號采集和處理、缺陷識別和繪圖軟件模塊,明確了基于智能手機的隧道襯砌敲擊法檢測流程[8-9],如圖2所示。

圖2 基于智能手機的隧道襯砌敲擊法檢測流程

2.1 專用激振裝置

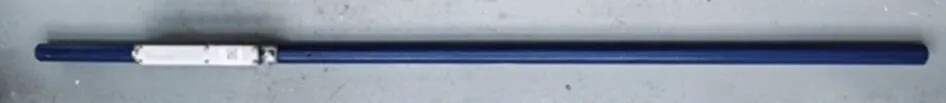

2.2.1 專用激振裝置參數

為增加測試深度,激振時需要更大的質量和更小的敲擊面曲率半徑,因此專用激振裝置形狀為柱狀(圖3)。考慮到便于加工和操作,敲擊棒采用低碳鋼,長度1.1 m,六角形截面,前端曲率半徑2.0 cm,質量3.4 kg,內置觸發裝置和藍牙裝置。

圖3 專用激振裝置

2.1.2 專用激振裝置激振信號參數

采用專用激振裝置在密實襯砌上敲擊時,v0均值一般在0.5~1.5 m/s,其變異系數δv0可取0.5。鐵路隧道襯砌混凝土的設計強度等級大多為C35 或C40,對應的動彈性模量E2一般在34~38 GPa。參考姜勇等[10-11]對混凝土動彈性模量的現場測試結果,其變異系數δE2可取0.15。考慮專用激振裝置的激振頭的加工精度、測試過程中的磨損,隧道拱頂曲率、激振方向偏差等因素的影響,R1有增大的趨勢,其變異系數δR1取0.5。

由式(3)計算可得專用激振裝置在密實部位敲擊時TD在 0.48~0.56 ms。由式(4)計算可得δTD為0.154。

2.2 信號采集系統參數

信號采集系統(智能手機)的信號采樣頻率為44.1 kHz,采樣位數為 16 bit。

2.3 數據采集和分析

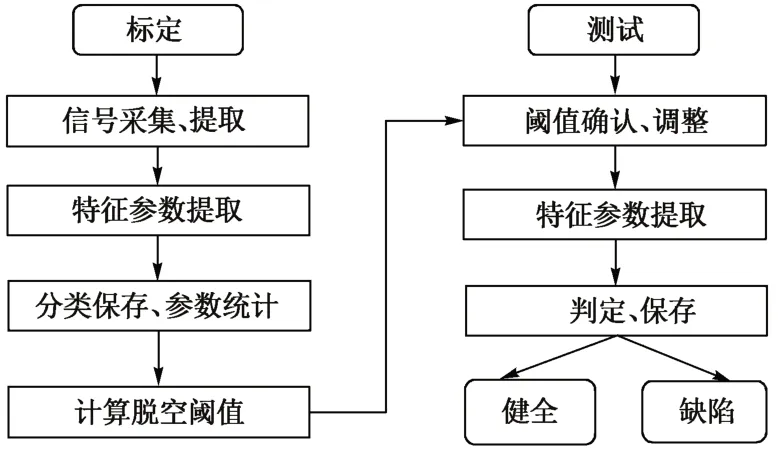

智能手機采集的敲擊信號分析流程如圖4所示。

圖4 智能手機采集的敲擊信號分析流程

流程主要分為標定和測試兩部分:

1)標定

隧道襯砌敲擊檢測所產生信號的特征參數(振動周期等)會受混凝土材料參數影響,從而導致脫空閾值變化。因此,不同地區,甚至同一鐵路的不同施工標段隧道敲擊法檢測的脫空閾值都會有所差別,難以確定通用性的脫空閾值。

為解決這一問題,在敲擊法數據分析過程中加入標定步驟。在所測隧道中襯砌密實部位使用敲擊法采集數據,通過分析該數據來計算確定敲擊法脫空閾值。

2)測試

標定得到敲擊法脫空閾值后,使用該脫空閾值對敲擊法實測數據進行實時分析,對結果進行語音播報及展示。

3 模型驗證及現場應用

3.1 模型驗證

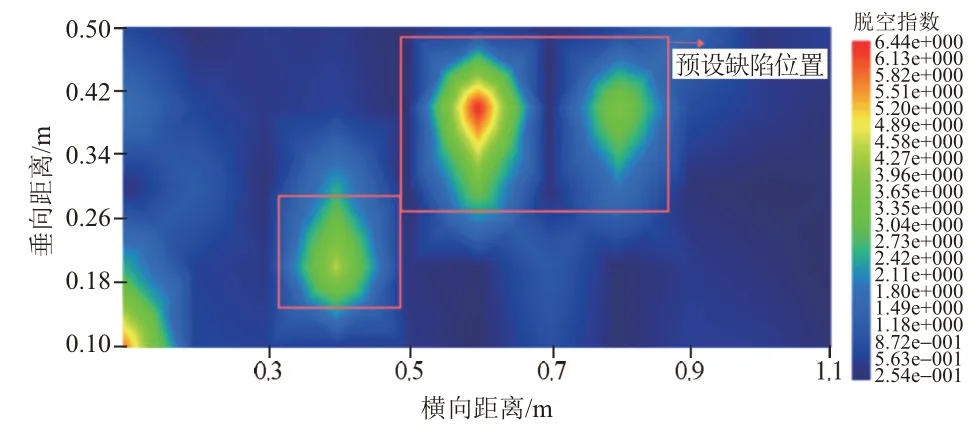

模型為設計強度等級為C50的混凝土,尺寸(長×寬×厚)為3.00 m×1.00 m×0.15 m。在模型中部預設混凝土缺陷,使用基于智能手機的隧道襯砌敲擊法檢測技術對其進行檢測。檢測前對結構進行網格劃分,最小網格尺寸為0.10 m × 0.10 m,通過檢測繪制脫空指數等值線(圖5)。

圖5 脫空指數等值線

測試出的缺陷位置與其設計位置(圖5中紅框)基本一致,且密實部位、缺陷部位脫空指數差異明顯。

3.2 現場驗證

采用該檢測技術對張吉懷(張家界—吉首—懷化)、鄭萬(鄭州—萬州)、成自(成都—自貢)、自宜(自貢—宜賓)等多條高速鐵路隧道襯砌進行了脫空檢測,檢測現場見圖6。共布置了6 000 多個測點,與有經驗的技術人員判定結果的一致性在97%(密實處96%、缺陷處98%)。對測試有明顯缺陷處(30 余處)進行了鉆孔驗證,與測試結果一致。

鄭萬線一高速鐵路隧道二次襯砌采用C35 混凝土,設計厚度50 cm。檢測臺架上5 組人員分別沿拱頂、拱頂兩側、兩側拱腰進行敲擊檢測(圖6),敲擊點的縱橫向間距均在0.5 m左右。共檢測出脫空缺陷20余處。有一處拱頂襯砌背后存在空洞(圖7),面積約2 m2,脫空指數5.15。鉆孔后發現該處二次襯砌厚度僅30 cm,二次襯砌背后空洞寬約20 cm。

圖6 隧道襯砌敲擊法檢測現場

圖7 襯砌背后空洞

4 結語

1)本文介紹了敲擊法的檢測原理,分析了襯砌密實部位敲擊信號的特征,并給出了敲擊法脫空指數的計算方法。

2)研發了以智能手機為數據采集平臺的隧道襯砌敲擊法檢測技術,研制了信號激振裝置,開發了信號分析、采集、計算軟件。

3)經模型驗證和在張吉懷、鄭萬、成自、自宜等多條高速鐵路隧道現場測試,該檢測技術實用性強,檢測結果準確可靠。